渔用投饲机计重投喂系统设计*

2015-03-30吴强泽袁永明

吴强泽,袁永明,2

(1.南京农业大学 无锡渔业学院,江苏 无锡214081;

2.中国水产科学研究院 淡水渔业研究中心 国家罗非鱼产业技术研发中心农业部淡水渔业和种质资源利用重点实验室,江苏 无锡214081)

0 引 言

投饲机已成为池塘投喂必不可少的设备,常用的投饲机按控制方式分为两大类[1],一种是机械定时的普通投饲机,另一种是以单片机或可编程逻辑控制器(programmable logic controller,PLC)为核心的智能程控投饲机,这两种都不具备感知饲料量的功能,只能根据定时时间来估算。目前,称重传感技术不仅普及于日常生活,也用于很多行业的连续计量过程,如中药材溯源[2]和食品动态称重[3]等。而PLC 技术也可用于很多称重系统设计的控制部分,如,陆雪影[4]设计的称重加料系统;吴任和等人[5]研究的在线动态称重分拣系统。PLC 可以读取称重传感器的输出信号,完成对饲料量的数据采集,然后反馈给投饲机,实现对投喂过程的控制。

1 系统总体设计

1.1 系统组成和硬件设计

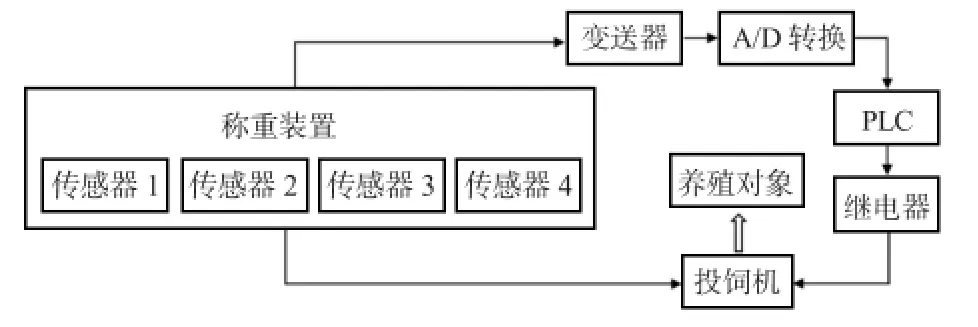

计重投喂系统主要包括三部分:负责投喂的投饲机;感知重量的称重装置;实现控制的PLC。其中,称重装置安装在投饲机的底部,用于实时计重;PLC 接收称重装置的输出信号,从而控制投饲机的投喂过程。

1)设计一种能随投饲机大小伸缩的称重装置,以适用于不同类型的投饲机。从外形上看,称重装置是由4 个相同规格的三角箱通过可伸缩滑轨连接而成的底座式结构,传感器置于三角箱的内部。整个称重装置如图1 所示。

图1 称重装置Fig 1 Weighing apparatus

2)称重传感器选用深圳科普瑞传感仪器公司的平行梁式称重传感器CPR392B(50 kg),输出灵敏度为2.0×(1±10%)mV/V。4 只传感器组合使用,总量程约为200 kg。称重变送器选用原厂日本NMB 公司的CSA—591,能放大输出±10 V 给外围PLC 控制系统。

3)系统的PLC 选用三菱FX 系列小型PLC,型号为FX2N—32MR—D。输入和输出继电器各16 点;PLC 采用24VDC 供电;带一组RS—232 接口和RS—485 接口,内置时钟;配FX2N—2AD 模拟量输入模块;A/D 转换单元含2 个模拟输入通道占用输入端子分别为:CH1 和CH2;输入范围为0 ~5 V,0 ~10 V,0 ~20 mA 可选。

1.2 系统原理

称重装置内的4 只传感器实时感知投饲机的重量,连接变送器进行信号放大。输出的模拟量信号,PLC 无法直接读取,需通过AD 模块进行A/D 转换。PLC 接收信号后,通过预先设定的程序对数据进行计算、比较、分析,从而控制投饲机的启动和停止。投饲机则是直接面向养殖对象,执行投喂的重要部分。图2 是系统工作的原理图。

图2 系统原理Fig 2 System principle

2 系统功能设计

2.1 按量投喂

计重投喂系统最基本的功能就是根据饲料量来控制整个投饲过程,工作时称重装置实时感知投饲机的重量,当投喂的饲料量达到预先设定值时,投饲机立即停止工作,到下一次设定的投喂时间,投饲机按同样的流程执行投喂。

2.2 缺料提醒

普通投饲机不设置无料停机功能,在人力不足的情况下,可能会出现饲料投完的状况,这时投饲机空转既浪费电力,又容易造成机器故障。而计重投喂系统能实时感知料箱内的剩余饲料量,当余料不足以支持投喂时,不执行投喂并发出投饲机需要加料的提醒。

3 系统工作流程

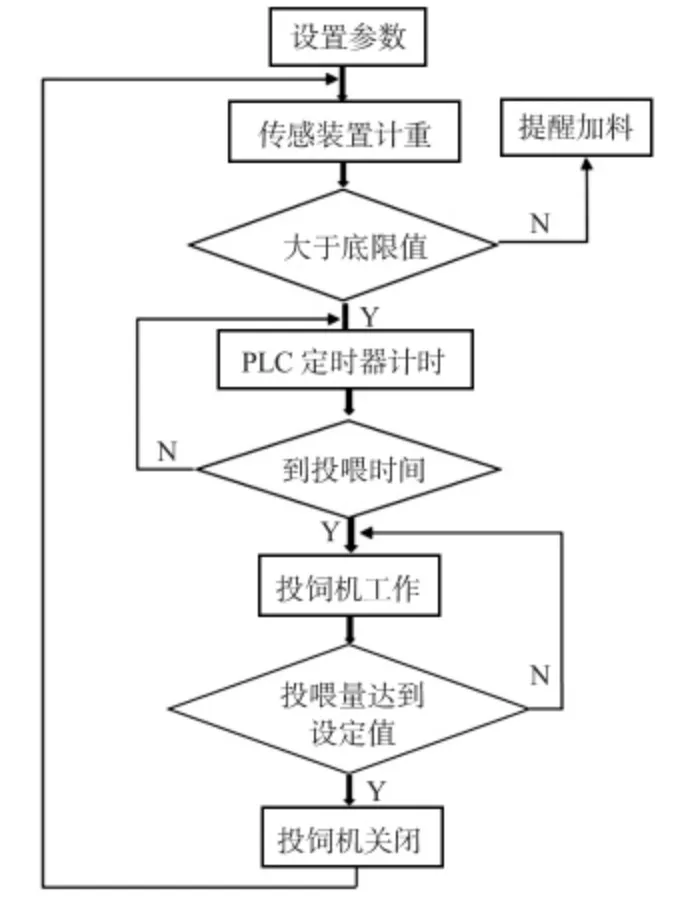

首先,设定参数,包括每次投喂需达到的量和每次投喂开始的时间。投喂前,需进行剩余饲料量检查,余料是料箱总重量减去投饲机的净重得到。料箱内的余料必须大于最低投喂量(可设定为一次或一天的投喂量);否则,不执行投喂并发出加料提醒的指令。这种设定免除了料箱无料时,机器空转的情况。到了定时投喂时间,投饲机开始工作,这时从传感器得到一个初始重量,投喂过程中传感器都会实时输出重量,初始重量减去实时重量即为当时的投喂量。若投喂量达到之前设定的值时,PLC 发出指令,投饲机停止工作,并进入下一次计时。具体流程如图3 所示。

图3 工作流程Fig 3 Working flow

4 PLC 控制系统

4.1 I/O 设计

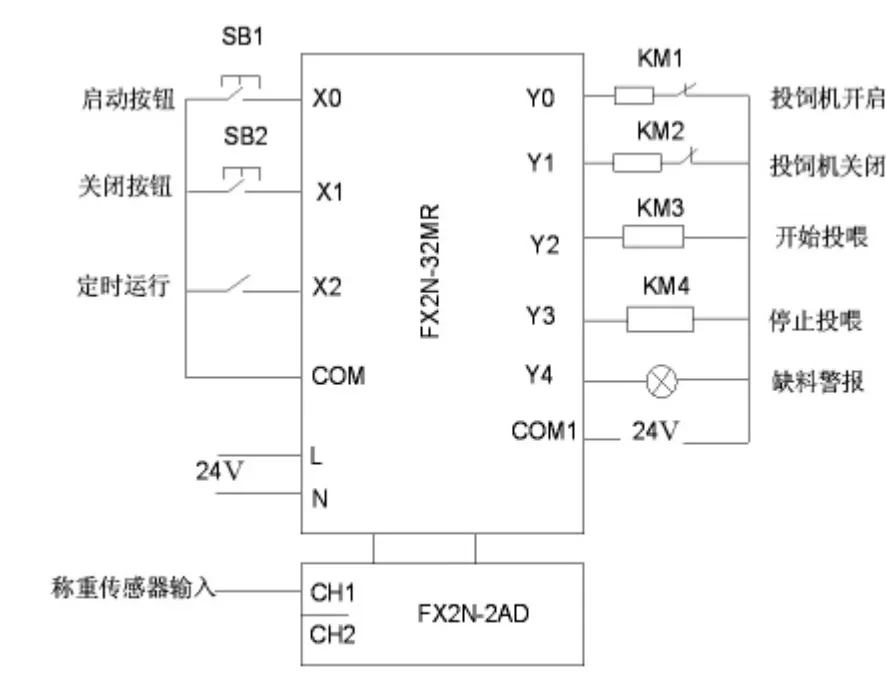

实现计重投喂功能,PLC 首先需要读取称重传感器输出的模拟量信号,而FX2N 系列并不自带A/D 转换功能,需扩展一个模拟量输入模块,本系统选用FX2N—2AD,带有2 路AD 输入通道。称重传感器的信号从CH1 接入PLC。具体I/O 接线如图4 所示。

4.2 设计程序

图4 I/O 接线图Fig 4 I/O wiring diagram

设计的主程序负责控制投饲机的定时投喂,子程序主要用来实现饲料的重量信息采集,并将数据存储到特定的单元中,计算出投饲机实时的投喂量,再判断是否需要加料,从而实现计重投喂。首先设定投饲机开启的定时时间,这需要读取PLC 的内置时钟。参考三菱FX 系列编程手册可知,内置时钟保存在特殊数据寄存器D8013 ~D8019 中,依次为秒、分、时、日、月、年、星期。三菱PLC 的时间读取指令为TRD 指令。“TRD D0”代表的含义是:将PLC 的实时时钟的数据读入以D0 寄存器为首的7 个寄存器里。时间比较指令为TCMP,用于实时时间与设置开启的时间的比对。投饲机每天都是定时开启,所以,只需从小时位比较。若定时时间设为上午8:30,那么,定时投喂的梯形程序图如图5 所示。

图5 定时梯形图Fig 5 Timing ladder diagram

投饲机根据设定的时间开始投喂,停止投喂由投饲量决定。投饲量由称重传感器得出,传感器接变送器后的输出范围为0 ~10V,FX2N—2AD 的精度为212,即4096,一般作增益偏移调整,取值0 ~4 000。当0 ~4 000 的数值跟0 ~10 V 的模拟值并用时,数字值40 等于一个模拟输入量100 mV。

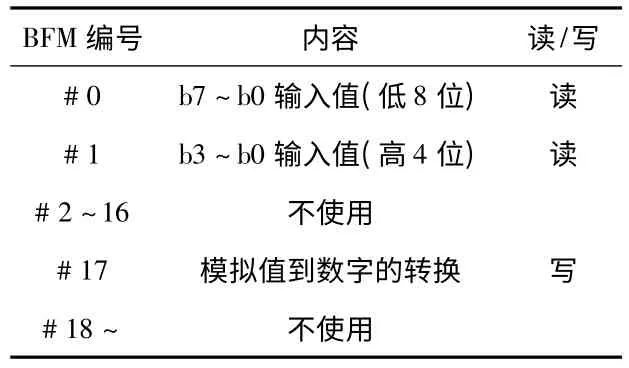

三菱PLC 与AD 模块之间的数据通信是由FROM 指令和TO 指令来执行的。FROM 指令是将读取特殊功能模块内的缓冲寄存器的数据,TO 指令是将数据写入到特殊功能模块内的缓冲寄存器中[7]。基本格式为“FROM(TO)Kn1Kn2Dn3Kn4”。Kn1为特殊模块的地址编号;Kn2为要读取的缓冲区的地址;Dn3为目标寄存器起始地址编号(TO 为源寄存器起始地址编号)。也可用“K2M100”这样的格式表示,K2 代表从特殊模块BFM 读取的二进制的位数,以4 位(bit)为单位,M100 为中间继电器;Kn4 表示传送的点数。实际上PLC 对AD 模块的读、写操作都是对缓冲寄存器BFM进行的。BFM 这一缓冲寄存器区由32 个16 位的寄存器组成,编号为BFM#0 ~#31。通道分配如表1 所示。

表1 FX2N-2AD BFM 分配表Tab 1 FX2N-2AD BFM allocation table

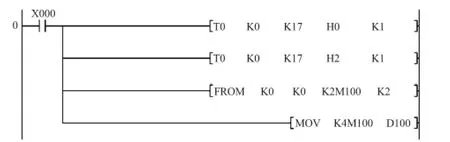

#17 缓存器中,b0 的数值是选择哪一个通道,b1=1时开始进行模拟量转换。所以,读取称重传感器的梯形程序图如图6 所示。

图6 模拟量转换梯形图Fig 6 Analog conversion ladder diagram

梯形图中,H0 即“0 0 0 0”选择CH1 通道,H2 即“0 0 1 0”CH1 通道开始模拟量转换。“FROM K0 K0 K2M100 K2”不是把BFM#0 和BFM#1 存到K2M100 中,而是把BFM#0存到K2M100,BFM#1 存到K2M108 中。

系统的投喂控制和缺料警报都需用到比较指令,投喂控制是与设定的投喂参数比较,缺料警报是与余料最低值比较。数值比较指令为CMP 指令[8]。以缺料警报为例,若从传感器中得到的余料的数值存储在D200 中,设定的最低余料为5 kg,由于量程为0 ~200 kg,所以,10 kg 根据线性关系相当于数值100,比较指令为“CMP D200 K100 M100”,若D200 等于或小于K100 时,M101,M102 都指向Y004。这时缺料警报的灯亮起,投饲机不执行投喂。

5 系统运行测试

为检验系统的稳定性,对其进行投喂测试。设定每次的投喂量分别为2.5,5,10 kg,每个级别各投喂5 次。记录PLC 接收得到的传感器数值并换算为重量,然后计算平均值及其相对误差、标准差。具体数据如表2 所示。

表2 系统测试数据Tab 2 System test datas

观察表2 可知,投喂的量越大,相对误差越小,且均不超过5%。每5次投喂量的标准差都较小,说明系统运行稳定,无太大起伏。观察所有数据,发现实际投喂量大都低于设定值,考虑为投饲机工作时,震动产生的影响使传感器的感知数值在上下波动,其最大值达到设定值时,系统感知并已发出停止投喂的信号,这时真实的投喂量并没有达到要求,这说明系统很好地实现了计重投喂。

6 结束语

本系统是基于称重传感器和PLC 控制技术设计的一种定时开启、实时称重,并根据量来控制整个投饲过程的计重投喂系统。实际使用时,考虑投饲机震动冲击的影响,传感器输出值与真实的投喂量存在一定的误差,经测试,误差不到投喂量的5%,实际养殖中并不影响投喂效果。计重投喂系统符合现代化渔业生产的需要,使饲料投喂变得简单而精准,具有广阔的市场前景。

[1] 肖 忠,张新建,莫洪林.程控投饵机自动控制系统设计[J].农机化研究,2007(12):79-82.

[2] 何 菊,陆明洲,王 珍,等.中药材溯源系统中的高精度称重传感器节点设计[J].传感器与微系统,2015,34(3):123-125.

[3] 刘立业,李 青.粘性块状食品动态定量称重系统设计[J].机电工程,2008,25(8):62-65.

[4] 陆雪影.基于PLC 控制的称重加料系统设计分析[J].电子技术与软件工程,2015(2):179-180.

[5] Beggs Edwin J,Costa José Félix,,Tucker John V.Physical oracles:The turing machine and the Wheatstone bridge[J].Studia Logica,2010,95(1):279-300.

[6] 朱建梅,黄松和.平行梁式称重传感器的动态仿真分析[J].计算机应用技术,2014,41(11):31-35,76.

[7] 廖常初.PLC 模拟量输入模块的使用方法[J].电工技术,2003(10):23-24.

[8] 李生明,杨 红.三菱FX 系列PLC 比较指令的应用[J].清远职业技术学院学报,2009(3):32-34.