矿用车辆传动与制动系统协调控制策略

2015-03-28南黄河

南黄河

(陕西铁路工程职业技术学院机电工程系,陕西 渭南714000)

矿用车辆主要用于矿井下材料、设备、人员和矸石等的运输,在“十一五”期间,该类车辆的关键技术及装备取得了一些突破,在减人增效、提高生产效率、提高煤矿安全、降低事故发生率等方面取得了良好的经济效益和社会效益。

但在实际使用中仍然暴露出传动关键元部件损坏率较高以及制动系统存在一定安全隐患的问题,主要表现为一是动力换档变速箱离合器摩擦片磨损及传动轴、驱动桥损坏严重;二是车辆在坡道上行驶时,由于车辆的某项保护指标[1](如排气温度、表面温度、瓦斯浓度等)超标,发动机突然熄火而没有及时采取制动措施导致溜车现象。

基于上述使用过程中出现的问题,本研究通过分析矿用车辆制动系统和传动系统原理,提出一种有效的解决方案。

1 系统组成及工作原理

1.1 液压制动系统

矿用车辆普遍采用全液压制动系统,包含行车制动系统和紧急(驻车)制动系统,工作原理如图1 所示。系统由液压泵、溢流阀、双路充液阀、蓄能器、行车制动阀、紧急(驻车)制动阀、行车制动器、紧急(驻车)制动器等组成,其中行车制动器为液压制动弹簧释放型制动器,紧急(驻车)制动器为弹簧制动液压释放型制动器。系统压力由液压泵提供,经双路充液阀进入蓄能器,当任何一个蓄能器的压力低于双路充液阀下限压力时,双路充液阀开始对系统充液,当2个蓄能器的压力都高于双路充液阀上限压力时,双路充液阀关闭,停止对系统充液,两回路是相对独立的,当一个回路出现故障时,另一回路仍然可以正常工作。

图1 矿用车辆制动系统原理Fig.1 The principle of braking system for mine vehicle

踩下行车制动阀时,蓄能器内的压力油经行车制动阀进入行车制动器,使车辆实现减速或停车;松开行车制动阀后,行车制动器内的压力油经行车制动阀流回液压油箱,使行车制动器处于释放状态。当紧急(驻车)制动阀处于图示位置时,蓄能器内的压力油经紧急(驻车)制动阀进入紧急(驻车)制动器,使车辆处于解除制动状态,当紧急(驻车)制动阀换向时,紧急(驻车)制动器内的压力油经紧急(驻车)制动阀流回油箱,使车辆处于制动状态。

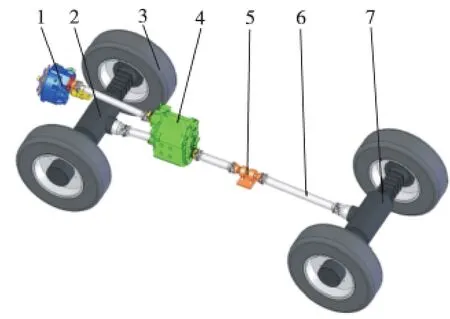

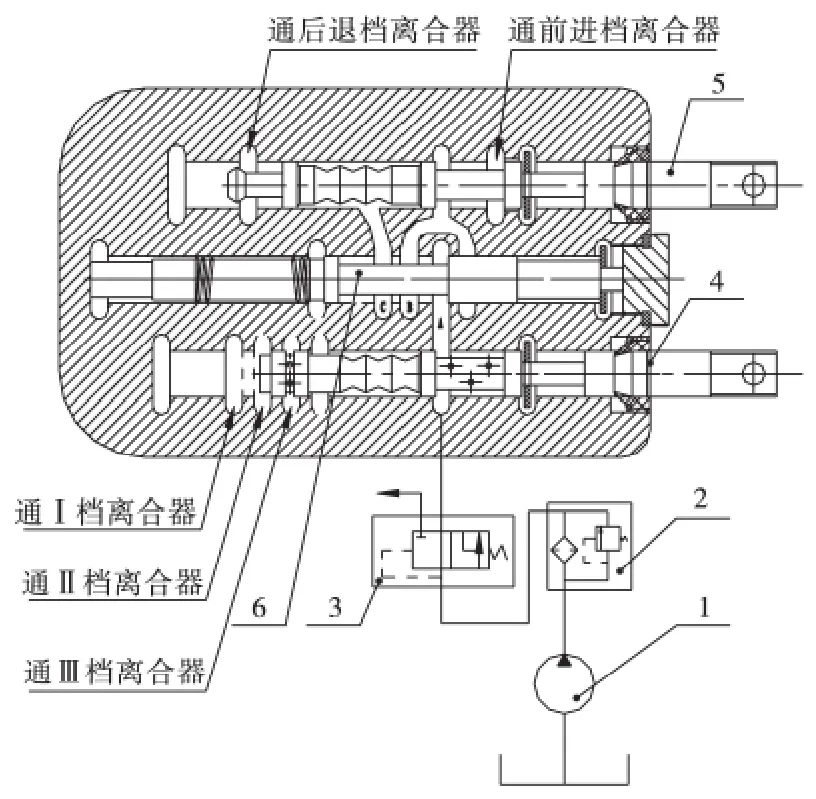

1.2 传动系统

矿用车辆传动系统普遍采用液力机械传动,主要由变矩器、动力换档变速箱、传动轴、驱动桥等组成,如图2 所示。其中动力换档变速箱操纵系统原理[2-3]如图3 所示,传动泵输出的压力油经过滤器、调压阀进入阀体,当变速箱操纵阀杆处于Ⅰ档位置时,压力油经换档操纵阀杆上斜向小孔到阀杆顶端,从而进入Ⅰ档离合器腔,实现车辆在Ⅰ档速度的前进或后退,当变速箱操纵阀杆从Ⅰ档换入Ⅱ档时,换档操纵阀杆将向右移动相应距离,此时压力油经换档操纵阀杆上斜向小孔到而进Ⅱ档离合器腔,实现车辆在Ⅱ档速度的前进或后退,同时Ⅰ档离合器腔接通回油腔,实现Ⅰ档离合器的分离,保证在换档过程中只能有1 个变速箱离合器接通,Ⅲ档以及前进档和后退档的变换原理与之相类似。

图2 矿用车辆传动系统简图Fig.2 The sketch of transmission system for mine vehicle

图3 矿用车辆动力换档变速箱操纵原理Fig.3 The control principle of power gearshift gearbox for mine vehicle

2 问题分析及解决方案

2.1 传动系磨损严重的原因

从图3 可以看出,动力切断阀与液压制动系统没有任何关联,也就是说,在制动过程中,动力换挡变速箱的动力并没有切断,发动机的动力仍然经过变矩器、动力换档变速箱、传动轴、驱动桥等多重减速增扭传递到轮胎,此时驱动力与制动力呈相互制约状态,从而造成动力换挡变速箱离合器摩擦片磨损严重以及传动轴、驱动桥损坏现象。

2.2 溜车的原因

从图1 可以看出,一旦发动机熄火,此时车辆不能自动实施制动,另外在实际使用过程中,蓄能器存在保养不到位现象,经常出现蓄能器充氮压力为零的状态,此时行车制动系统处于失效状态,而紧急(驻车)制动阀具有锁紧定位装置,在紧急状态下由于驾驶员的恐慌等很难快速操纵紧急(驻车)制动阀。

2.3 解决方案

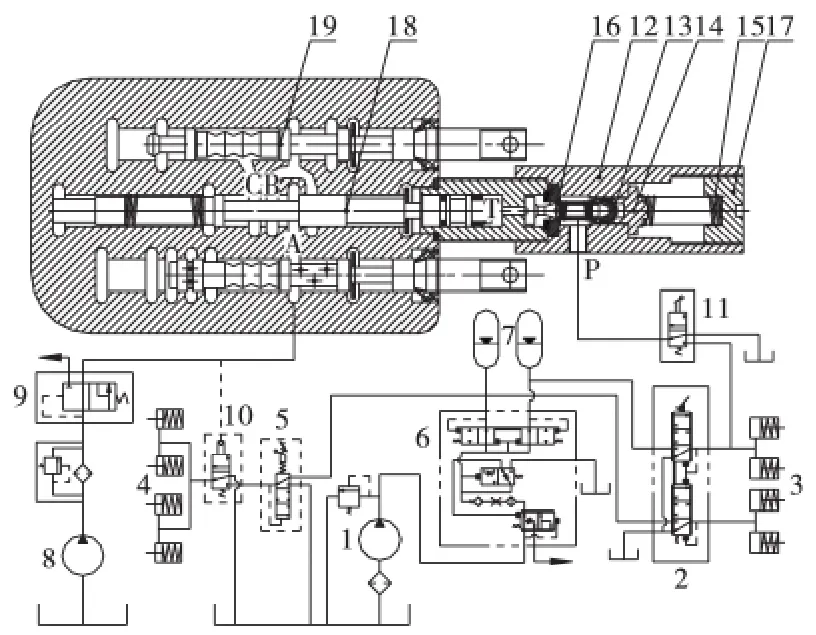

(1)采用减压装置实现变速箱动力切断功能[4]。目前,矿用车辆所用动力换挡变速箱中的动力切断阀与装载机所用动力切断阀类似,其控制压力要求小于1 MPa,但矿用车辆普遍采用的是全液压制动,其制动压力远大于1 MPa,因此有必要对制动压力进行减压以便控制变速箱动力切断阀的动作,工作原理如图4 所示:矿用车辆在实施制动时,行车制动阀2 出口的压力油一部分进入行车制动器3 对车辆实施制动;另一部分压力油进入减压装置12 的P 口,此时限位块14 在连接块13 的作用下向右移动压缩调压弹簧15,液压阀芯16 在连接块13 的作用下也向右移动,T口输出压力油,且T 口的压力值等于调压弹簧15 所设定的压力值,是一定值。若需调整T 口的压力值,可通过旋转调整螺母17 进而调节调压弹簧15 的压缩量来调节。T 口的压力油使动力切断阀18 向左移动,造成A 腔的传动油不能进入B 腔或C 腔,从而使换向操纵阀19 处于空档位置,这样就切断了变速箱动力的输出。特别需要说明的是,由于动力切断阀18 主回路的介质为传动油,控制回路的介质为液压油,因此,在减压装置12 的T 口设置有多重密封,防止串液。

图4 矿用车辆传动与制动系统协调控制原理Fig.4 The coordinated control principle of transmission system and braking system for mine vehicle

另外,在行车制动阀2 与减压装置12 之间设置有动力切断选择阀11,以便正确使用动力换挡变速箱动力切断功能,矿用车辆在大坡度路面上行驶时使动力切断选择阀11 处于图示位置,在水平路面和小坡度的路面上行驶时使动力切断选择阀11 处于换向位置。

(2)采用液控换向阀实现自动制动功能。如图4所示,在紧急(驻车)制动阀5 与紧急(驻车)制动器4之间设置液控换向阀10,发动机在正常运转过程中,由传动泵8 输出的压力油经调压阀9 作用在液控换向阀10 的控制口,使液控换向阀10 处于换向位置,此时紧急(驻车)制动阀5 与紧急(驻车)制动器4 处于接通状态,从而解除制动;一旦发动机突然熄火,传动泵8 停止运转,传动系统压力为零,液控换向阀10控制口的压力迅速消失,使液控换向阀10 处于图示位置,此时紧急(驻车)制动器4 中的压力油经液控换向阀10 流回液压油箱,使车辆自动实施制动。

3 结 语

该套解决方案已在不同类型的矿用车辆上得到了推广应用,通过近2 a 的跟踪调研,有效地解决了传动件的损坏以及发动机突然熄火时的溜车现象。

[1] 宋顺妙,钟 勋,杨树林,等.MT/T989—2006 矿用防爆柴油机无轨胶轮车通用技术条件[S].北京:煤炭工业出版社,2006.

Song Shunmiao,Zhong Xun,Yang Shulin,et al. MT/T989-2006 General Technical Condition of Flameproof Diesel Vehicle with the Rubber Wheels for Mine[S].Beijing:China Coal Industry Publishing House,2006.

[2] 郁录平.工程机械底盘设计[M]. 北京:人民交通出版社,2004:113-124.

Yu Luping.Chassis Design of Engineering Machinery[M]. Beijing:China Communications Rress,2004:113-124.

[3] 黄宗益,张久林,李兴华,等. 动力换挡变速器液压操纵系统[J].工程机械,2007,38(4):68-73.

Huang Zongyi,Zhang Jiulin,Li Xinghua,et al.Power shift transmission hydraulic control system[J]. Construction Machinery and Equipment,2007,38(4):68-73.

[4] 蒋惠锦. 具有自动动力切断功能的制动系统[J]. 工程机械,2013,44(4):11-12.

Jiang Huijin.The braking system with automatic power off function[J].Construction Machinery and Equipment,2013,44(4):11-12.