矿山采空区崩落爆破评估验收方法

2015-03-28崔晓荣林谋金郑炳旭

崔晓荣 林谋金 郑炳旭 喻 鸿

(1.宏大矿业有限公司,广东 广州510623;2.广东宏大爆破股份有限公司,广东 广州510623;3.广东省大宝山矿业有限公司,广东 韶关512128)

露天采矿具有采掘设备效率高、生产成本低、施工安全和劳动条件好等诸多优点,因此,国内外的新建和扩建矿山均有大规模采用露天开采或从地下开采转入露天复采的趋势[1-3]。在当今矿业“黄金十年”后的寒冬期,我国政策要求对小矿实行撤消、合并,鼓励和支持由地采转为较大规模露天开采,实现危机矿山的转型升级。地采转露采进行隐患资源复采,随着露天开采层面的逐年下降,采场距离原地采遗留的采空区越来越近,施工安全问题越来越突出,为了实现遗留采空区治理与隐患资源开采协同作业,需要对采空区进行探测和处理[4],目前采空区处理的方法主要为充填法和崩落法。

对于在露天开采设计范围内的采空区,采用充填法进行处理存在二次装运问题,经济上不合理,因此往往采用崩落爆破法进行处理。张成良等[5]提出了采用硐室爆破崩落围岩的方法来处理采空区;王春毅等[6]采用中深孔爆破成功处理了下层空区顶板与上层空区底板之间隔层厚度小于最小安全厚度时的多层空区;贾宝珊[7]采用微差起爆方法在正常台阶中深孔采矿爆破作业的同时对爆区内的空区进行处理。不管采用何种崩落爆破方法,均需要对崩落爆破效果进行评价和验收,以确保后续采矿施工安全。采空区崩落爆破以后,用物探或者钻探判别空区是否有效崩落并得到充填,效率低,成本高,难以满足遗留采空区治理与隐患资源开采协同作业的日常生产要求。因此,本研究提出利用采空区爆破前后的体积平衡原理,计算爆破后采空区充填率和遗留小空区体积2 个指标评价采空区崩落爆破处理效果。其中采空区充填率评价崩落爆破处理本身的效果,判别原主要隐患是否排除;局部遗留空区体积评价空区崩落爆破处理后剩余安全隐患的大小。

1 基本原理

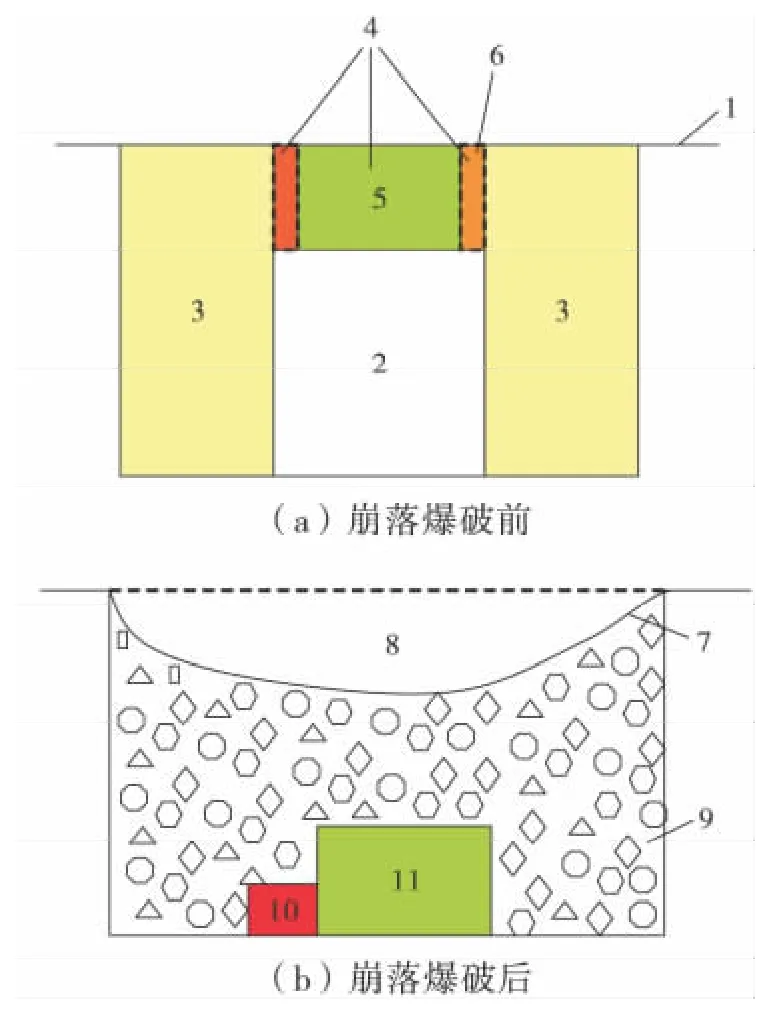

地采转入露采的矿山,露天开采境界内的采空区一般均采用崩落爆破法充填,实现隐患空区治理与露天矿山生产协同作业。采空区崩落以后,利用采空区崩落爆破前后的区域体积平衡和岩体体积平衡原理( 如图1 所示) ,计算出遗留小空区体积和采空区充填率,从而定量评价采空区崩落爆破处理效果。

图1 采空区崩落爆破前后体积平衡Fig.1 Principle of volume balance before and after blasting

由图1 可知,根据采空区崩落爆破前后区域体积平衡原理,针对采空区及其崩落爆破处理区域,采空区崩落爆破前后存在该区域体积平衡,公式如下:

式中,V1岩为爆破前采空区崩落爆破处理区域内岩体总体积;V1空为爆破前采空区体积;V2松岩为采空区崩落爆破中被爆破破碎岩体的松散体积;V2整岩为采空区崩落爆破处理区域内未被爆破破碎的整体岩体体积;V2空为爆破后遗留采空区体积;ΔV 为爆破后地表塌陷体积。

根据采空区崩落爆破前后岩体体积平衡原理,采空区崩落爆破后,尽管崩落爆破处理区域内的部分或全部岩石由原岩状态变为松散岩块,但仍存在实际岩体体积平衡,公式如下:

式中,k0为岩石爆破破碎后的松散系数;V1岩爆为采空区崩落爆破中被爆破破碎岩体的原始体积。

通过遗留小空区体积和采空区充填率这2 个指标评价采空区崩落爆破处理效果。其中采空区充填率k 主要评价崩落爆破处理本身的效果,据此判别原主要隐患是否排除;局部遗留空区体积V2空主要评价空区崩落爆破处理后剩余安全隐患的大小。

2 不同采空区崩落方案的效果评价参数

地采转露采矿山生产过程中探测到的采空区崩落爆破处理,根据空区跨度和顶板厚度不同,一般采取3 种处理方法,即空区顶板( 可含局部围岩) 崩落爆破处理、空区围岩崩落爆破充填处理和空区顶板外围切割爆破处理。

2.1 空区顶板(可含局部围岩)崩落爆破

当采空区顶板厚度适中,足以承担施工载荷,又便于爆破破碎,通过采空区顶板( 可含局部围岩) 崩落爆破法处理采空区,采空区处理时同时实现了该区域的采矿爆破或岩石剥离爆破。该方法一般对全部采空区顶板进行钻爆施工,但如果空区顶板厚跨比较大,单纯进行空区顶板爆破夹制作用较大,可增加局部围岩爆破。采空区及采空区崩落爆破处理区域内,爆破前该区域内为需要爆破的采空区顶板( 可含局部围岩) 的自然岩体和采空区; 爆破后形成地表塌陷,该区域内的岩体均充分破碎变成松散岩体充填原采空区,局部仍可能存在小的遗留空区。

该处理方案,采空区崩落爆破处理区域圈定时取V2整岩=0,则有V1岩= V1岩爆,表示圈定区域内的岩体均进行爆破破碎。根据式( 1) ,采空区崩落爆破以后,如果V2空>0,表示采空区未充填满,仍存在遗留空区。遗留空区的体积如下:

采空区进行顶板( 可含局部围岩) 崩落爆破以后,往往空区顶板破碎导致地表塌陷,采空区充填系数

2.2 空区围岩崩落爆破充填

当采空区顶板厚度较大,不利于空区顶板爆破崩塌,但因各种原因,如该存在采空区的区域需要布置矿山道路,空区顶板又难以崩塌但需要充填才能确保运输安全的,可通过采空区围岩崩落爆破法处理采空区。该方法从地表钻垂直深孔至空区围岩,进行装药爆破破碎采空区的围岩,依靠采空区围岩的破碎松散体充填采空区。在采空区及采空区崩落爆破处理区域内,爆破前该区域内为需要爆破的采空区围岩的自然岩体和采空区;爆破后不形成地表塌陷,完全依靠该区域内的爆破围岩的松散体充填原采空区,局部仍可能存在小的遗留空区。

该处理方案,采空区崩落爆破处理区域圈定时取V2整岩=0,即空区顶板及周边未进行爆破破碎的岩石不计入圈定区域,则有V1岩= V1岩爆,表示圈定区域内的岩体均进行爆破破碎。根据式( 2) ,采空区崩落爆破以后,无地表塌陷,即ΔV =0。遗留空区的体积如下:

采空区的充填系数

2.3 空区顶板外围切割爆破

当采空区顶板厚度较薄,难以承担施工载荷时,通过采空区顶板外围切割爆破法处理采空区,空区顶板塌落以后再进行2 次破碎,采空区处理与该区域的采矿爆破或者岩石剥离爆破分2 次进行。施工存在危险的采空区顶板中部不进行钻爆,仅对采空区顶板的外围进行爆破,促使空区顶板整体塌落充填空区。

空区顶板外围切割爆破,最理想的情况是爆破后形成一个整齐的、闭合的环状贯穿裂缝,促使空区顶板整体塌落;但实际施工过程中,考虑到安全可靠性,往往在采空区顶板外围进行钻孔爆破形成有一定宽度的破碎带,更好地促进空区顶板塌落。采空区及采空区崩落爆破处理区域内,爆破前该区域内为需要爆破的采空区顶板的自然岩体和采空区;爆破后形成地表塌陷,该区域内的岩体局部充分破碎变成松散岩体、部分整体塌落,共同充填原采空区,局部仍可能存在小的遗留空区。

根据式(1) ,采空区崩落爆破以后,如果V2空>0,表示采空区未充填满,仍存在遗留空区。

根据区域体积平衡原理和岩体体积平衡原理,遗留空区的体积

采空区的充填系数

综上所述,无论采用何种崩落爆破方案,地采转露采矿山采空区崩落爆破处理效果评价,均通过采空区充填率和遗留空区体积2 个指标评价其崩落爆破处理效果。采空区充填系数k 主要评价崩落爆破处理本身的效果,k 越接近100%表示崩落爆破效果越好;如果k >85%,表示爆破效果优良,原主要安全隐患已经排除。局部遗留空区体积V2空主要评价空区崩落爆破处理后遗留安全隐患的大小,V2空越大则剩余安全隐患越大,如果大到可能影响矿山正常生产的人员和设备安全,需要采取进一步的应对措施。

3 空区崩落爆破效果评价流程

地采转露采矿山生产过程中探测到的采空区,往往根据空区顶板厚度不同,采取不同崩落爆破处理方案,包括空区顶板( 可含局部围岩) 崩落爆破处理、空区围岩崩落爆破充填处理和空区顶板外围切割爆破处理。不管采用何种空区崩落爆破方案,其崩落爆破效果评价验收方法一致,如图2 所示。

图2 采空区崩落爆破验收流程Fig.2 Assessment process of blasting in goafs

(1) 采空区探明: 先通过物探和钻探等手段,发现采空区;再通过采空区自动激光扫描系统,获得描述采空区位置和形状的点云图,其反应采空区位置、大小、高度和埋深等参数。

(2) 采空区体积计算: 根据采空区的三维扫描数据,计算采空区的体积。

(3) 采空区崩落爆破方案初选: 根据空区顶板跨度和厚度不同,选择合适的崩落爆破方案,包括空区顶板( 可含局部围岩) 崩落爆破处理、空区围岩崩落爆破充填处理和空区顶板外围切割爆破处理3 类,同时确定采空区及其崩落爆破处理区域,即采空区崩落爆破前后区域体积平衡公式的圈定区域范围。

(4) 岩石爆破破碎后的松散系数k0测定: k0与岩性、裂隙发育程度、钻爆孔网参数、平均炸药单耗等相关。实际施工过程中,选择类似采空区崩落爆破破碎岩体的地质条件,采用与采空区崩落爆破相同的爆破参数,进行局部区域的台阶爆破,分别测量并计算出爆破后松散岩体体积和对应爆破前原岩体积,两者之比即为岩石爆破破碎后的松散系数k0。

(5) 采空区崩落爆破方案设计: 根据优选的崩落爆破方案,进行崩落爆破设计并计算“区域体积平衡”圈定区域范围内,哪些体积是崩落爆破后形成松散岩体的,哪些仍是整体岩体的( 仅针对空区顶板外围切割爆破处理) 。

(6) 崩落爆破施工: 按照采空区崩落爆破设计,组织爆破施工。

(7) 地表塌陷测量: 为了确保安全,利用非接触测量手段,如利用全站仪无棱镜反射测量,获得采空区崩落爆破以后地表塌陷情况( 采空区围岩崩落爆破充填处理方案不存在地表塌陷,不需要测量) ,计算获得地表塌陷体积。

(8) 采空区崩落爆破效果评价验收: 根据采空区崩落爆破前后的区域体积平衡和岩体体积平衡,计算出遗留空区体积和采空区充填率,从而定量评价采空区崩落爆破处理效果。采空区崩落爆破处理后,计算出采空区充填率k,主要评价崩落爆破处理本身的效果,据此判别原主要安全隐患是否排除; 计算出局部遗留空区体积V2空,主要评价空区崩落爆破处理后剩余安全隐患的大小。

4 工程案例

广东省大宝山矿采矿施工过程中,于685 m 平台35 线钻探发现采空区,并用三维激光扫描仪进行空区探明。该采空区平面呈橄榄球状,南北两端跨度小,中间跨度大,南北向长度为56 m,东西向最大跨度为22.6 m,南侧位于685 ~697 m 台阶边坡上,投影面积为852.7 m2,空区体积为5 200 m3,空区最大高度为16.3 m,位于空区中部,空区顶板到地表的最小厚度为11.9 m。根据地质资料可知采空区所在的岩层位于中泥盆统东岗岭组下亚组( D2da) ,附近工程地质钻孔所取岩芯显示该区域岩体破碎,大部分为松散体,岩体条件较差。

综合考虑地形地貌、水文地质情况、探明空区参数、空区安全稳定分析及崩落爆破施工安全性,决定采用崩落爆破法进行该采空区的治理[8-10]。采空区北部的跨度和高度均较小,经安全分析能够保证钻爆施工安全,故采取空区顶板强制崩落爆破法; 采空区中部的跨度和高度均较大,空区中部进行钻孔施工有一定的危险性,故进行空区顶板外围切割爆破崩落法;采空区南部的跨度和高度均较小,空区顶板厚度超过23 m,安全隐患小,空区顶板厚、跨度小爆破夹制作用大,且跨越台阶坡面不易保证爆破效果,故不进行爆破,利用空区中部塌落对其进行充填。

根据现场施工设备情况,设计崩落爆破钻孔直径为140 mm,炸药单耗0.5 kg/m3,单位长度炮孔装药量约为13.8 kg/m。空区顶板北部,强制崩落爆破采用4 m×4 m 孔网布孔;空区中部采用双排孔切割爆破,内侧炮孔微向内倾斜,尽量避免钻机承重于空区顶板,倾角为80o,2 排炮孔孔口排距为2 m,孔距4 m;为了达到预期的爆破效果,南部边坡下的空区增加2 个倾斜孔,其倾角为70°,如图3 中所示的孔8 -7 和孔9 -4。

图3 采空区崩落爆破方案设计Fig.3 Design of the caving and blasting in goafs

根据崩落爆破方案及空区探明参数,圈定区域内空区顶板爆破前山体体积18 656 m3,空区体积5 200 m3,钻孔爆破部分的体积为4 912 m2,爆破后地表呈漏斗状塌陷,塌陷面积近1 400 m2,最大下沉12 m,经测量计算塌陷体积为2 848 m3。空区崩落爆破前后的地形地貌如图4 所示。

图4 采空区崩落爆破前后地形地貌Fig.4 The topography before and after blasting in goafs

现场试验测算,岩石松散系数为1.45。根据体积平衡原理计算遗留空区体积和空区充填系数:

上述计算表明: 空区南侧可能未完全充填满,但遗留空区体积仅为141.6 m3,治理后遗留安全隐患极小;空区充填系数高达97.2%,说明本次崩落爆破效果符合设计预期。

5 结 论

(1) 地采转露采矿山的采空区崩落爆破处理,包括空区顶板( 可含局部围岩) 崩落爆破处理、空区围岩崩落爆破充填处理和空区顶板外围切割爆破处理,均可以根据爆破前后的体积平衡原理,计算获得爆破后采空区充填率和遗留空区体积,根据这2 个指标评价空区崩落爆破处理效果并进行验收,具有成本低、效率高的优势,能够满足隐患空区治理与隐患资源开采协同作业的日常生产要求。

(2) 本空区验收方法中,采空区充填系数k 表征崩落爆破处理方案的效果,越接近100%说明崩落爆破效果越好,k >85%表示爆破效果优良,原主要安全隐患得到排除;局部遗留空区体积V2空评价空区崩落爆破处理后遗留安全隐患的大小,越大则说明剩余安全隐患越大,如遗留空区影响矿山后续正常生产,则需要进一步处理。

[1] 古德生,李夕兵.现代金属矿床开采科学技术[M].北京:冶金工业出版社,2006.

Gu Desheng,Li Xingbing. Modern Mining Science and Technology for Metal Mineral Resources[M]. Beijing: Metallurgical Industry Press,2006.

[2] 国家安全生产监督管理总局.国家安全生产科技发展规划——非煤矿山领域研究报告(2004—2010) [R].北京:国家安全生产监督管理总局,2003.

State Administration of Work Safety.National Safety Production and Scientific Plan ( 2004-2010) [R]. Beijing: State Administration of Work Safety,2003.

[3] Azapagic A.Developing a frame work for sustainable development indicators for the mining and minerals industry[J].Journal of Cleaner Production,2004(12) :639-662.

[4] 崔晓荣,叶图强,陈晶晶. 采空区采矿施工安全的组织与管理[J].金属矿山,2011(11) :150-154.

Cui Xiaorong,Ye Tuqiang,Chen Jingjing. Management of safe oreexploitation in region with underground mined-out area[J]. Metal Mine,2011(11) :150-154.

[5] 张成良,侯克鹏,李克钢. 硐室爆破法处理采空区的应用实践[J].工程爆破,2008(4) :53-56.

Zhang Chengliang,Hou Kepeng,Li Kegang. Application of chamber blasting to handling goaf area[J]. Engineering Blasting,2008( 4) :53-56.

[6] 王春毅,程建勇.露天中深孔爆破处理地下采空区的实践[J].采矿技术,2008(3) :61-62.

Wang Chunyi,Cheng Jianyong. Application of medium-length blasting in disposing of underground goaf[J]. Mining Technology,2008(3) :61-62.

[7] 贾宝珊,闫伟峰. 露天正常台阶深孔爆破处理地下采空区的实践[J].爆破,2012(4) :65-69.

Jia Baoshan,Yan Weifeng. Application of bench deep hole blasting in disposing of underground goaf[J].Blasting,2012(4) :65-69.

[8] 李夕兵,李地元,赵国彦,等.金属矿地下采空区探测、处理与安全评判[J].采矿与安全工程学报,2006,23(1) :24-29.

Li Xibing,Li Diyuan,Zhao Guoyuan,et al. Detecting,disposal and safety evaluation of the underground cavity in metal mines[J].Journal of Mining & Safety Engineering,2006,23(1) :24-29.

[9] 牛小明.露天开采境界下覆采空区顶板稳定性研究[D]. 长沙:长沙矿山研究院,2013.

Niu Xiaoming.Study on Roofs'Stability of Cavities Under Open-pit Mine[D].Changsha:Changsha Institute of Mining Research,2013.

[10] 邱海涛,潘 懿.露天开采下地下采空区顶板保安层厚度的计算分析[J].采矿技术,2012,12(3) :47-49.

Qiu Haitao,Pan Yi. Calculation and analysis of security roof layer thickness for mining goaf[J]. Mining Technology,2012,12( 3) :47-49.