基于数字锁相放大算法的电磁传感器探伤研究*

2015-03-26席佩涛段晗晗卢迎飞

席佩涛,刘 泽,段晗晗,卢迎飞

(北京交通大学 电子信息工程学院,北京100044)

0 引 言

我国铁路运力不断增大,钢轨出现损伤的可能性也随之加大[1]。目前,我国钢轨探伤主要采用超声波探伤原理,超声波探伤需要传感器和钢轨密贴,无法对钢轨轨腰和轨底进行有效检测[2]。电磁涡流检测属于无损检测范畴,具有非接触、无需耦合剂且速度快等特点[3]。但是电磁传感器中的涡流信号过于微弱,不易检测,加上钢轨牵引回流干扰,限制了其在钢轨探伤中的应用。如果能有效提取出电磁涡流信号,在后端模块中采用数字信号处理方法可以方便地进行缺陷的判断。

基于上述问题,利用数字锁相放大技术,提取电磁传感器中由于涡流效应产生的微弱交流信号,从而有效识别出钢轨缺陷。

1 锁相放大算法理论分析与设计

1.1 锁相放大理论分析

如图1 是数字锁相放大器的基本结构,对于正弦信号,首先通过电压跟随器变成两路完全相同的信号。

图1 数字锁相放大器的基本结构Fig 1 Basic structure of digital lock-in amplifier

放大后的两路信号分别与锁相放大器内部产生的两个正交信号相乘,接着分别通过两个低通滤波器,滤除交流分量得到两个只跟输入信号幅值和相位有关的直流输出分量,通过计算这两个输出分量的值,就可以得到正弦信号的幅值和相位[4]。

数字锁相放大算法设计的核心内容是正交数字相敏检波器和低通滤波器的设计。

1.2 正交相敏检波器的设计

相敏检波器的实质是乘法器,作用是将输入信号与参考信号相乘,其结果会出现输入信号与参考信号的差频项与和频项,再通过低通滤波器滤除高频的和频项,保留低频的差频项,最后输出的直流信号与被测信号的振幅呈正比[5],其关系可用下式简单表示

其中,uo为低通滤波器输出信号,Ai为输入信号的幅值,Ar为参考信号的幅值,θ 为输入信号与参考信号之间的相位差。要使输出直流信号与被测信号的幅值呈正比,必须保证输入信号与参考信号的频率相同、相位差固定,幅值固定,这样锁相放大器将输出直流信号,才能真正反映实际信号的变化。

只要给定所需参考信号的频率值,就能在所指定的频率上产生检波处理单元所需要的相位信号序列[7]。通过查表可直接提供相位信号,大幅降低了相位噪声。

1.3 数字低通滤波器的设计

数字滤波器是对数字信号进行滤波处理以得到期望的响应特性的离散时间系统[8]。它工作在数字信号域,处理的对象是经由采样器件进行A/D 转换后的数字信号序列[9]。本文采用一阶RC 滤波器级联。

如图2 所示,由于一阶RC 对高频的衰减比较慢,所以,将多个一阶RC 低通滤波器串级连接。以一级分析为例,设输入信号为Vi(t),输出信号为Vo(t),电阻为R,电容为C。经过一系列推导可得一阶RC 网络的差分方程为

对T 进行归一化,上式整理可得

式中 a 为低通滤波系数。可得到频率响应

图2 一阶RC 串级网络Fig 2 First-order RC cascade network

结合式(5)和式(6),根据滤波器截止频率的定义,经推导,可得a=2πfL/fs,其中,fL为低频截止频率,fs为采样率。在锁相放大器中,滤波器截止频率通常是越低越好,所以,0 <a≪1,0≪1-a <1。只要确定参数a,就很容易在C语言中实现。a 的值由低频截止频率fL和采样率fs共同决定。所以,只需确定fL的值,即可在既定采样率下实现此滤波器。在应用时采用多个级连的一阶RC,加强对高频信号的衰减能力。

2 数字锁相放大算法仿真与性能评估

算法仿真使用VC MFC 编程实现,输入被测信号是程序经过计算产生的正弦序列,幅值为1,参考信号也是内部产生,幅值为2,频率为100 kHz,系统采样率为400 kHz,每次采样序列点数为20 000 点。输入信号频率范围是99 500~100 500 Hz,步进为1 Hz,fL=60 Hz。在仿真中,选用4 个这样的滤波器进行级联。扫频图如图3。

图3 使用一阶RC 的锁相放大算法扫频图Fig 3 Sweep chart of lock-in amplifier algorithm with first-order RC cascade

可以看出:使用一阶RC 级联的锁相放大器,在参考信号频点,锁相放大器能准确地得到幅值为1。在参考频率附近,一阶RC 衰减得很快,也就是说,对参考频率之外的信号衰减能力很强。根据品质因子Q 的定义,通过计算,可得Q值为1 960.8。

3 电磁钢轨探伤的锁相放大系统的实现

3.1 系统概述

应用于电磁钢轨探伤的锁相放大系统实验平台主要结构包括:电磁传感器模块、前端信号处理模块、NI 工控机(包含NI—PXI 8108 控制器、NI—PXI 5406 信号发生板卡和NI PXIe—6124 数据采集卡)、电动平移台和钢轨试样。

工作流程如下:NI—PXI 8108 控制器控制NI—PXI 5406信号发生板卡产生正弦激励信号,激励信号经过前端信号处理模块的放大调理,加载到电磁传感器的激励线圈,激励线圈产生的交变磁场会在钢轨试样中产生涡流效应,此效应产生的交变磁场反过来作用于检测线圈,检测线圈的感应信号经过信号放大模块调理回送到NI PXIe—6124 数据采集卡,最后由8108 控制器对采集到的数据进行处理分析,处理分析的核心就是采用锁相放大技术进行信号解调,得到钢轨试样的缺陷信息。钢轨试样放置于程控电动平移台,模拟钢轨运动。

3.2 电磁传感器设计

如图4 所示,电磁传感器由三个线圈组成,匝数均为100 匝,直径均为9 mm。三个线圈直线排列,与电动平移台运动方向平行,中间线圈为激励线圈,前后两个线圈为检测线圈。

图4 激励检测线圈传感器Fig 4 Excitation detection coil sensor

通过同步采集位于激励线圈前后两个检测线圈的电压,然后进行解调,记录这两个线圈幅度的差值。当传感器没有遇到缺陷时,两个特性一致的检测线圈会感应到相同的电压;当遇到缺陷时,由于传感器一直相对于钢轨试样做直线运动,两个检测线圈距离缺陷位置总是不一样,这样,其差值就不为零,因此,可以通过检测线圈的电压差值是否为零来判断缺陷的有无。此外,由于无缺陷时的零输出,还可以消除钢轨运动过程中的提离效应的影响而不会发生缺陷误判,大大提高了检测的准确率。

3.3 数字锁相放大算法验证

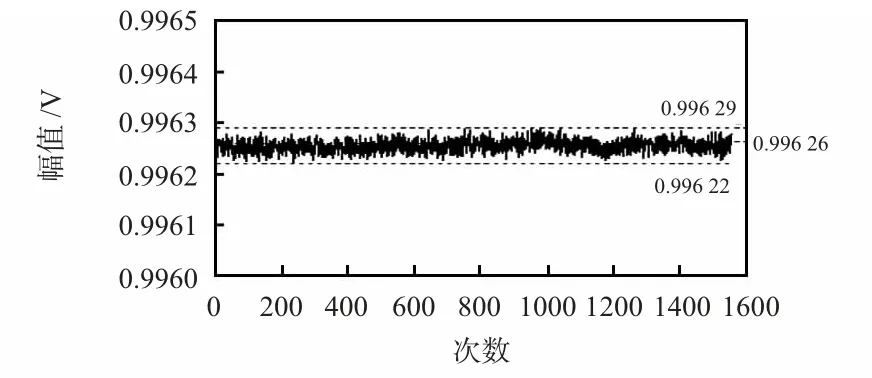

在实测前,应该先确定集成了数字锁相放大算法的探伤软件能够正确测量出正弦采样序列的幅值。验证方法:把PXI—5406 的信号输出直接与PXIe—6124 的其中一个输入端相连,然后进行采样,利用锁相放大算法对这个已知信号进行解调,观察解调结果是否与输出的实际幅值相等。令PXI—5406 输出频率为10 kHz,幅值为1 的正弦波信号,进行多次重复试验,如图5。

图5 重复实验解调结果Fig 5 Repeated experiment demodulation results

可以看到,实验中解调出来的结果是介于0.996 2 V 和0.996 3 V 之间,重复性良好。同时精度也比较高,达到0.000 01。

3.4 钢轨缺陷实测分析

实验条件:激励信号为正弦波信号,幅度为1.0 V,激励放大倍数为2 倍,两个检测线圈同步采集,放大倍数都是100 倍,表面缺陷的宽度为1 mm,电动平移台朝平行于线圈的方向做直线运动。实验过程中,解调算法分别采用1,5,10,20,50,100 kHz。

采集记录其中两个感应线圈电压幅度差值的绝对值。在不同的激励频率下,做出不同曲线,如图6 所示。

图6 不同激励频率下的双线圈探伤Fig 6 Double coil testing under different excitation frequencies

可以看到,探伤曲线在缺陷处的凹陷形状具有良好的一致性,幅值随频率的增加而变大,双线圈检测时探伤曲线在缺陷处的变化是连续两个大小不一的凸起。值得注意的是,无缺陷时的解调结果不为零,有缺陷时的两个凸起程度不一样,这是因为两个检测线圈的特性不完全一致,即使在绕制加工过程中工序完全相同,但总会有误差,当信号被放大100 倍后,很小的差异也会被放大到较大的程度。

4 结束语

本文针对电磁涡流信号极其微弱且易受干扰而无法应用于钢轨探伤技术这一问题,设计了使用内参考的正交相敏检波器和数字化的一阶RC 低通滤波器级联构成数字锁相放大算法,对其进行了仿真验证。结合数字锁相放大算法设计钢轨探伤实验平台,对有缺陷的钢轨试样进行实验,实验表明:将数字锁相放大技术应用于钢轨探伤,可以解决电磁信号过于微弱的问题,并且能够检测出钢轨的损伤。

[1] Clark R.Rail flaw detection:Overview and needs for future developments[J].NDT&E International,2004,37(2):111-118.

[2] 张俊哲.无损检测技术及其应用[M].北京:科学出版社,2010:7-8.

[3] 李 刚,张丽君,林 凌.一种新型数字锁相放大器的设计及其优化算法[J].天津大学学报,2008,41(4):429-432.

[4] 王化祥,曹 章.基于锁相放大器的低通滤波环节优化设计[J].仪器仪表学报,2005,26(7):684-688.

[5] 陈后金.数字信号处理[M].北京:高等教育出版社,2004:305-314.

[6] 孙秀桂,张洪斌,孙江波.一种基于虚拟仪器技术的双锁相放大器的设计[J].测控技术,2011,30(8):14-18.

[7] 刘 泽,卢迎飞,孙秀芳.电磁钢轨探伤提离补偿方法研究[J].北京理工大学学报,2013,33(3):249-253.

[8] Liu Ze,Andrew D K,Bryan C W,et al.Eddy current rail inspection using AC bridge techniques[J].Journal of Research of the National Institute of Standards&Technology,2013,118(7):140-149.

[9] Liu Ze,Zhu Lixiong,Ren Shengwei,et al.Electromagnetic rail inspection using AC bridge measurements[C]∥Conference on Precision Electromagnetic Measurements(CPEM),Washington DC,USA:IEEE,2012:724-725.