铜冶炼烟灰碱浸渣氨浸工艺

2015-03-26王胜张胜全

王胜, 张胜全

(兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,兰州730050)

在火法炼铜过程中,铜精矿中Pb、Zn、As等低沸点元素挥发、氧化或在气流作用下形成熔炼烟灰和吹炼烟灰[1-3],烟灰按照收集位置不同分为粗烟灰和细烟灰,其中都含有1%~20%的铜,为提高冶炼总回收率和综合利用有价金属[4-7],大多数铜冶炼企业都将烟灰返回熔炼系统配料,这样做增加了入炉原料杂质含量,降低了炉子的处理能力并恶化炉况.Pb、Zn、As等有害元素在铜冶炼系统中闭路循环,大多在电解液中富集,导致电铜品级下降,并增加了电解液净化的净液量和难度.因此将烟灰开路,实现综合利用是十分必要的.

铜冶炼烟灰综回利用工艺[8]可以分为火法、半湿法、全湿法及选冶联合4大类.采用火法处理普遍存在综合回收水平低、劳动条件差、产生二次污染等问题.湿法处理铜烟灰工艺近年来发展较快,该工艺是利用酸、碱、盐等浸出其中的Cu、Zn、As、In等金属,再利用不同的方法分别处理浸出液和浸出渣[9-13],工艺流程一般较长.烟灰在烟气逸出过程中与烟气中的O2和SO2等接触而被氧化或硫酸化,因此烟灰中所含的金属均以硫酸盐或氧化物形态存在[13],这有利于湿法综合利用,但其中As含量在3%~10%,在有价金属利用之前须除去有害元素As[14].碱法除As有氢氧化钠法和氨浸法2种,郑军福[15]用NaOH浸出转炉烟灰,As浸出率达到95%以上,而Ni的浸出率小于0.5%.吴玉林[16]对炼铜烟灰进行碱浸脱As的热力学及动力学研究,表明砷的浸出过程受内扩散控制,浸出动力学方程遵循未反应收缩核模型.由于氨能与Cu、Zn、Ni、Co等形成络合物,对金属具有较高的选择性,适合处理含Cu、Zn的铜冶炼烟灰.杨声海[17]釆用氨-氯化铵浸出高锌低砷烟灰,Zn浸出率超过96%.张恩玉[18]采用碳酸铵溶液浸出铜烟灰,Cu浸出率为85%左右,Pb、Bi、Au、Ag等有价金属富集后返炼铅系统予以回收.本文主要是氨-硫酸铵体系浸出铜冶炼烟灰碱浸渣的工艺研究.碱浸渣氨浸的主要反应如下:

1 试剂、设备及实验方法

铜冶炼烟灰为白银有色金属集团公司铜业公司的电收尘烟灰,烟灰及碱浸渣化学成分见表1.试剂有

表1 烟灰及碱浸渣化学成分表/%Table1 Analysis of chemical components in copper smelting dust and alkali leaching residue/%

NaOH、NH3·H2O、(NH4)2SO4等.主要设备有电子天平,BPHSCAN-20 pH计,VIS723型可见分光光度计等.溶液和渣的化学成分用可见分光光度计分析,数据处理均以溶液中金属离子浓度计.实验装置图见图1.

图1 实验装置图Fig.1 Experimental device

2 结果分析与讨论

氨-硫酸铵溶液浸出铜冶炼烟灰碱浸渣时,渣中Cu、Zn与氨形成稳定络合物进入浸出液[19],实验过程主要考察了氨水浓度、pH值、NH3/NH4+、液固质量比、温度、时间等因素对Cu、Zn浸出率的影响.通过正交实验确定最佳工艺条件,条件实验研究单一因素对Cu、Zn浸出率的影响规律.

2.1 pH值及氨水浓度对Cu、Zn浸出率的影响

pH值及氨水浓度对Cu、Zn浸出率的影响如图2、图3所示.由图2可见,当浸出过程pH值为10时浸出率最高,Cu2+、Zn2+的氨络合物最稳定.大于10.5时,溶液中氨挥发较严重,且由于0H-浓度的增大,溶液中的Cu2+、Zn2+易与0H-结合生成沉淀物,从而导致Cu、Zn浸出率下降.挥发氨用稀硫酸吸收,吸收液用于配制硫酸铵溶液.由图3可见,在氨-硫酸铵浸出体系中Cu2+、Zn2+极易与NH3形成稳定络合物进入溶液,氨水是形成氨络合物的来源,随浸出液中游离氨浓度增加稳定区域增大,促进了Cu2+、Zn2+形成氨络合物;总氨浓度大于5 mol/L时,溶液中游离氨的浓度随总氨浓度的增加变化不明显,Cu、Zn的浸出率变化也不大.综合考虑总氨浓度为5 mol/L,pH值为10.

图2 pH值对Cu、Zn浸出率的影响Fig.2 Effect of pH on leaching rate of copper and zinc

图3 氨浓度对Cu、Zn浸出率的影响Fig.3 Effect of ammonia concentration on leaching rate of copper and zinc

2.2 氨铵比对Cu、Zn浸出率的影响

图4 氨铵比对Cu、Zn浸出率的影响Fig.4 Effect of NH3/NH4+on leaching rate of copper and zinc

氨铵摩尔比对Cu、Zn浸出率的影响如图4所示.由图4可见由于(NH4)2SO4溶液能与氨水形成缓冲溶液维持浸出体系pH值的稳定,增大(NH4)2SO4浓度有助于浸出过程中游离氨的生成,促进其与铜冶炼烟灰碱浸渣中的Cu、Zn形成氨络合物,进而提高Cu、Zn的浸出反应速率与浸出率.但(NH4)2SO4浓度增加到一定浓度时,浸出反应速率受溶质扩散速率控制,Cu、Zn浸出率的增加逐渐减缓,(NH4)2SO4浓度对浸出反应速率的影响变小.且NH3/NH4+对pH值也有影响,NH3/NH4+增加pH值也增加,pH值大于10.5时,会因沉淀的生成使浸出率降低.综合考虑确定氨铵摩尔比为2∶1.

2.3 液固质量比对Cu、Zn浸出率的影响

液固质量比对Cu、Zn浸出率的影响如图5所示.由图5可见,当铜冶炼烟灰碱浸渣的量一定时,随着液固质量比的增加,溶液中游离氨的总量增加,碱浸渣中可与Cu2+、Zn2+络合的氨总量增加;另外可以使矿浆黏度减小,改善了扩散条件,促使液固两相充分接触,使得 Cu、Zn的浸出率增加.结合浸出率和浸出液中 Cu2+、Zn2+浓度,液固质量比取5∶1.

图5 液固质量比对Cu、Zn浸出率的影响Fig.5 Effect of L/S on leaching rate of copper and zinc

2.4 温度对Cu、Zn浸出率的影响

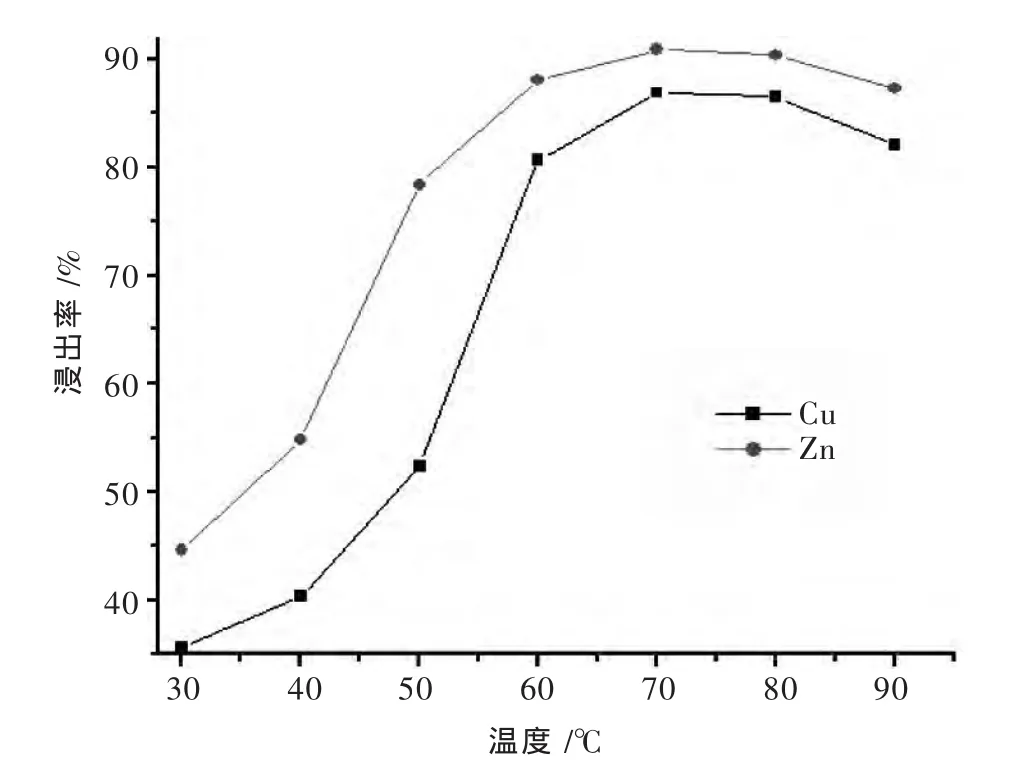

温度对Cu、Zn浸出率的影响如图6所示.由图6可见,随反应温度的升高,氨浸反应所需的活化能降低,Cu2+、Zn2+与氨络合反应的稳定常数也随之增加,浸出率也不断增加.在浸出温度达到70℃后,Cu2+、Zn2+与氨络合反应的稳定常数变化幅度减小,此时Cu、Zn浸出率趋于稳定.温度过高,由于Cu2+、Zn2+与氨形成的氨络合物稳定性降低,且在较高温度下的挥发损失而不利于络合反应的进行,降低了浸出率[20].确定最佳温度为70℃.

图6 温度比对Cu、Zn浸出率的影响Fig.6 Effect of temperature on leaching rate of copper and zinc

2.5 时间对Cu、Zn浸出率的影响

时间对Cu、Zn浸出率的影响如图7所示.由图7可见,增加氨浸时间会使氨浸反应进行得完全和彻底,接近Cu2+、Zn2+与氨络合反应的平衡状态;时间过长,氨浸液中氨因挥发消耗逐渐增大,导致其浓度逐渐降低,浸出率会有所降低.确定最佳时间为60 min.

图7 时间对Cu、Zn浸出率的影响Fig.7 Effect of time on leaching rate of copper and zinc

3 结 论

1)氨-硫酸铵法浸出铜冶炼烟灰碱浸渣的最佳工艺条件为:总氨浓度为5 mol/L、pH值为10、氨铵摩尔比为2∶1、液固质量比为5∶1,浸出温度为70℃,浸出时间为60 min.在此条件下Cu和Zn浸出率分别为90.6%和92.4%.

2)氨-硫酸铵浸出体系随总氨浓度、液固质量比的增加Cu、Zn的浸出率均呈上升趋势,到达一定程度后趋于平缓;而氨铵摩尔比、浸出时间、温度和pH值超过一定值后浸出率呈下降趋势.

3)氨-硫酸铵体系浸出铜冶炼烟灰碱浸渣时,Cu2+、Zn2+极易与NH3形成稳定络合物进入溶液,Zn2+与NH3较Cu2+与NH3形成络合物容易,且Cu、Zn浸出率的变化趋势相近.

[1]侯新刚,张琰,张霞.从铜转炉烟灰中浸出铜、锌试验研究[J].湿法冶金,2011,1(3):57-59.

[2]姜柏秋,张均杰.从铜冶炼电收尘烟灰中综合回收有价金属的实践[J].有色冶金节能(环保与综合利用),2012,12(6):45-47.

[3]吴军,宋祥莉,姜国敏.铜闪速炉烟灰硫酸化焙烧后焙砂浸出试验研究[J].有色金属(冶炼部分),2012(5):5-7.

[4]梁勇,李亮星,廖春发,等.铜闪速炉烟灰焙烧脱砷研究[J].有色金属(冶炼部分),2011(1):9-11.

[5]Liu Q,Yang S H,Chen Y M,et al.Selective recovery of lead from zinc oxide dust with alkaline Na[J].Transactions of Nonferrous Metals Society of China,2014(24):1179-1186.

[6]张晓峰,曹佐英,肖连生,等.焙烧对高砷白烟灰中铜浸出率的影响及其热力学分析[J].矿冶工程,2012,32(5):86-89.

[7]廖贻鹏,林文军,刘一宁.从进口、转炉氧化锌及铜烟灰中回收锌的试验研究[J].湖南有色金属,2008,24(6):13-15.

[8]唐谟堂,李鹏,何静,等.CR法处理铜转炉烟灰制取砷酸铜[J].中国有色冶金,2009,12(6):55-59.

[9]梁德华,王成彦,张永禄,等.锌烟灰浸出液中铟和锗的提取[J].矿冶, 2014,23(4):76-78.

[10]杨永强,王成彦,杨玮娇,等.锌烟灰焙砂浸出铟、锗、锌的研究[J].有色金属(冶炼部分),2014(7):11-13.

[11]Kasikova A G,Areshinaa N S,Mal’ts I E.Hydrometallurgical processing of the fine dusts of copper production of OAO Kol’skaya GMK[J].Theoretical Foundations of Chemical Engineering,2010,44(5):811-817.

[12]Xu Z,Li Q,Nie H.Pressure leaching technique of smelter dust with high-copper and high-arsenic[J].Transactions of Nonferrous Metals Society of China,2010,20(1):176-181.

[13]赵玉娜,朱国才.白烟灰浸出液砷与锌的分离与回收[J].矿冶,2006,15(4):84-87.

[14]邢鹏,王成彦,尹飞,等.高砷锌烟灰脱砷研究[J].矿冶,2014,23(3): 54-56.

[15]郑军福,孙留根,于英东,等.镍冶炼转炉烟灰碱浸脱砷试验研究[J].中国资源综合利用(实验研究),2014,32(4):21-23.

[16]吴玉林,徐志峰,郝士涛.炼铜烟灰碱浸脱砷的热力学及动力学[J].有色金属(冶炼部分),2013(4):3-7.

[17]杨声海,唐谟堂,邓昌雄,等.由氧化铜转炉烟灰氨法制取高纯锌[J].中国有色金属学报,2001,11(6):1110-1113.

[18]张恩玉,鲁兴武,贡大雷,等.利用碳酸铵溶液处理铜烟灰的研究[J].矿冶工程,2013,33(6):68-70.

[19]李洪桂.湿法冶金学[M].长沙:中南大学出版社,2005(2):164-168.

[20]陈启元,王树宾,胡慧萍,等.氨-碳铵法浸出含锌烟灰[J].有色金属(冶炼部分),2012(6):7-10.