K30 井堵塞原因分析及解堵措施

2015-03-25邢希金刘书杰

邢希金,刘书杰,黄 晶

(中海油研究总院 钻采研究院,北京 100028)

注水井由于注入水携带不溶性固悬物对注入层污染不可避免,长期注入的情况下,固悬物的累积会导致注水压力上升,注水层吸水能力下降,出现欠注现象。文献[1-4]报道了渤海SZ36-1 油田注水井普遍存在堵塞问题,本文仅以K30 井欠注为例,分析了堵塞物组分和成因,针对堵塞物类型设计了解堵液和解堵工艺,解堵设计现场应用效果良好,恢复了K30 井注水能力。

1 K30 井配注情况

K30 井为SZ36-1 油田的一口注水井,于2012 年投注,采用分层注水管柱,注水层位为Iu+Id 油组。初期注入压力6 MPa,注水量463 m3/d。此后该井注入压力逐渐升高。2012 年7 月开始,由于注入压力高,达不到配注量。2013 年1 月对该注水井进行了常规酸化作业,酸化前注入压力10 MPa,注入量295 m3/d,配注为495 m3/d,作业后压力降至4 MPa,达到配注量。2013 年3 月该井压力上升至10 MPa,至2013 年6 月已经达不到配注量。2013 年7 月对该井进行了分层调配,第一层能达到配注量,其余层位均远远达不到配注量,其中第四层不吸水。截止2013 年10 月注入压力一直维持在10 MPa,注入量156 m3/d,达不到配注量578 m3/d。

K30 井因注入压力高,无法满足配注量。该井注入流体为处理后生产污水,无注聚。注水水质指标如表1 所示,处理后的生产污水中含油及固悬物含量虽基本满足指标要求,但呈逐渐增大趋势,硫酸盐还原菌(SRB)长期超标,由此推断井下存在污染。

表1 K30 井注水水质监测数据

2 K30 井堵塞原因分析

2.1 洗井返排物组份分析

为查找K30 井堵塞原因,对洗井返出物进行室内分析化验。如图1 所示,洗井返排物为黑色团状黏稠固体,具有很强的延展拉伸性。通过外观形态推测样品主要成分为交联后的聚合物和油污的混合物,在用石油醚洗油时发现,多次清洗始终有油污,后改用蒸馏洗油方法,经过36 h 的洗油处理,表面的油污基本去除干净,但是掰开后发现内部仍然有大量油污,表明聚合物和油污胶结成团,形成橡皮状固体。

将原始返排物用10%的盐酸溶液进行酸溶实验,实验中发现,加入酸后,样品表面有少量气泡冒出,胶团状物质基本不溶解,图2 给出了堵塞物酸溶后的溶解情况。通过以上分析,洗井返排物除交联聚合物和油污外,还含有少量盐等无机垢。其中聚合物和油污极其不易分离,盐酸不能溶解聚合物和油污形成的团状物质。

2.2 堵塞物成因分析

由注水工艺可知,洗井返出物中的聚合物主要来自注入水中,形成胶结黏稠物主要两个因素:一是油井产出液中含有不同浓度的低分子聚合物,经原油流程和污水流程处理后,最终进入注水缓冲罐中的污水中,仍不可避免存在少量的降解后低分子聚合物,这些低分子量的聚合物在注入过程中,与腐蚀、SRB 等造成的Fe 离子或地层水中的Al 离子等金属离子形成交联反应,生成强度较大的凝胶状物质,与污水中的污油等组分混合胶结,在井筒、或筛管附近、或近井地带沉积形成黏稠状有机沉积物;二是污水本身含有这些胶结黏稠物,但颗粒小、流动性好,肉眼看不到,不影响注入,但长时间会在井筒、或筛管附近、或近井地带与污油、悬浮固体颗粒等混合沉积,逐渐形成大块的黏稠胶结物。污水中含有的小絮团物质的形成,可能与加入的清水剂等水处理药剂(一般是阳离子聚合物)与污水中低分子量的阴离子聚合物反应,所形成的絮状物在经斜板、气浮、核桃壳滤器并未完全除去,而被打碎成小颗粒进入注水缓冲罐中。

K30 井洗井返出物性状与2012 年污水处理流程中所取的含聚油泥样品具相似性,如图3 所示。2012 年返出的堵塞物在水中不分散、不溶解。

堵塞物经洗油及冷冻干燥后,进行红外光谱分析,其图谱如图4 所示,含聚油泥的红外光谱峰的特征峰与疏水缔合物AP-P4 的特征峰归属基本相一致,在602 cm-1时,有C-X 键生成,表明发生了分子间缔合,由此可知,含聚油泥中有机聚合物主要是聚丙烯酰胺类物质。

综上所述,注入污水中含有大量聚合物,吸附在近井地带或防砂管附近产生堵塞,是K30 井注水压力高、注入困难的主要因素。注入水的水质虽然基本满足指标要求,但污水含油和固悬物含量逐渐升高,同时波动性较大,含油及悬浮物造成固相堵塞,这是造成注水困难的次要因素。

3 解堵方案设计

3.1 酸化解堵液设计

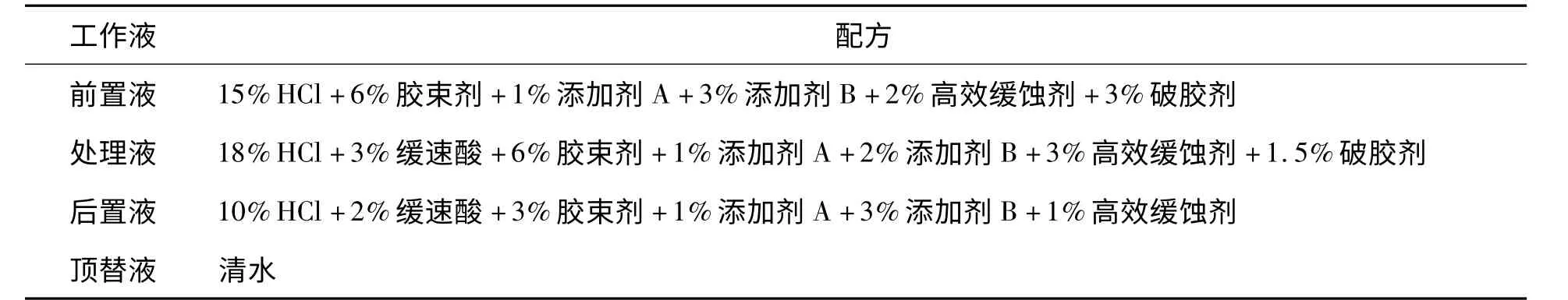

含聚污油是导致K30 井欠注的主要原因,针对聚合物堵塞仅采用常规酸化解堵,其解堵效果有限。为增强解堵液对聚合物胶体破坏力度,需要在解堵液中引入破胶剂,因此在解堵液设计时前置液与处理液中加入破胶剂。表2 给出了解堵工作的配方,前置液最先与储层接触,应加大用量,因此在前置液中加入3%的破胶剂,将聚合物胶体破坏并分散;处理液中的破胶剂用量推荐1.5%,处理液进入储层后将已经分散的聚合物长链进一步打断,形成更小分子,有利于返排。后置液采用10%HCl,顶替液采用清水。

表2 K30 井解堵工作液体系

3.2 解堵效果室内评价

1)溶蚀实验

为考察解堵液的溶蚀效果,按表2 配方配制解堵工作液,在60 ℃恒温条件下反应4 h,对K30 井所在油田的钻屑(1 800 ~2 000 m 斜深层位)计算解堵液体系对岩屑的溶蚀率。表3 给出钻屑溶蚀实验结果,由实验结果可知,15%HCl 钻屑溶蚀率为11.73%,而18%HCl 的钻屑溶蚀率为16.11%。

表3 钻屑溶蚀率实验结果

2)破胶实验

为考察所选破胶剂的破胶效果,室内采用15%HCl+3%破胶剂进行破胶实验,实验所用聚合物为K30 井所在油田所使用的聚合物。表4 给出破胶前后聚合物黏度变化情况,从实验结果看,破胶后聚合物的黏度大幅下降,破胶效果明显。

表4 破胶前后聚合物粘度变化

3.3 解堵工艺设计

受平台空间限制及考虑不影响同平台其他井的正常生产,采用拖轮酸化方式,不动管柱酸化,油管正挤。在解堵层位选择上采取全井破胶剂浸泡,根据吸水剖面进行分层解堵,解堵半径设计为1.3 ~2.4 m。解堵厚度:第一防砂段:13.3 m;第二防砂段:15 m;第三防砂段:11 m;第四防砂段:6.1 m;第五防砂段:18.3 m。最大施工泵压12 MPa,施工排量0.2 ~1.0 m3/min,根据现场施工压力进行调整。表5给出了K30 井解堵工作液的设计用量,顶替液为清水,注入总解堵液量:第一防砂段50 m3;第二防砂段60 m3;第三防砂段60 m3;第四防砂段70 m3;第五防砂段80 m3。

表5 K30 井解堵工作液设计用量

4 现场应用效果

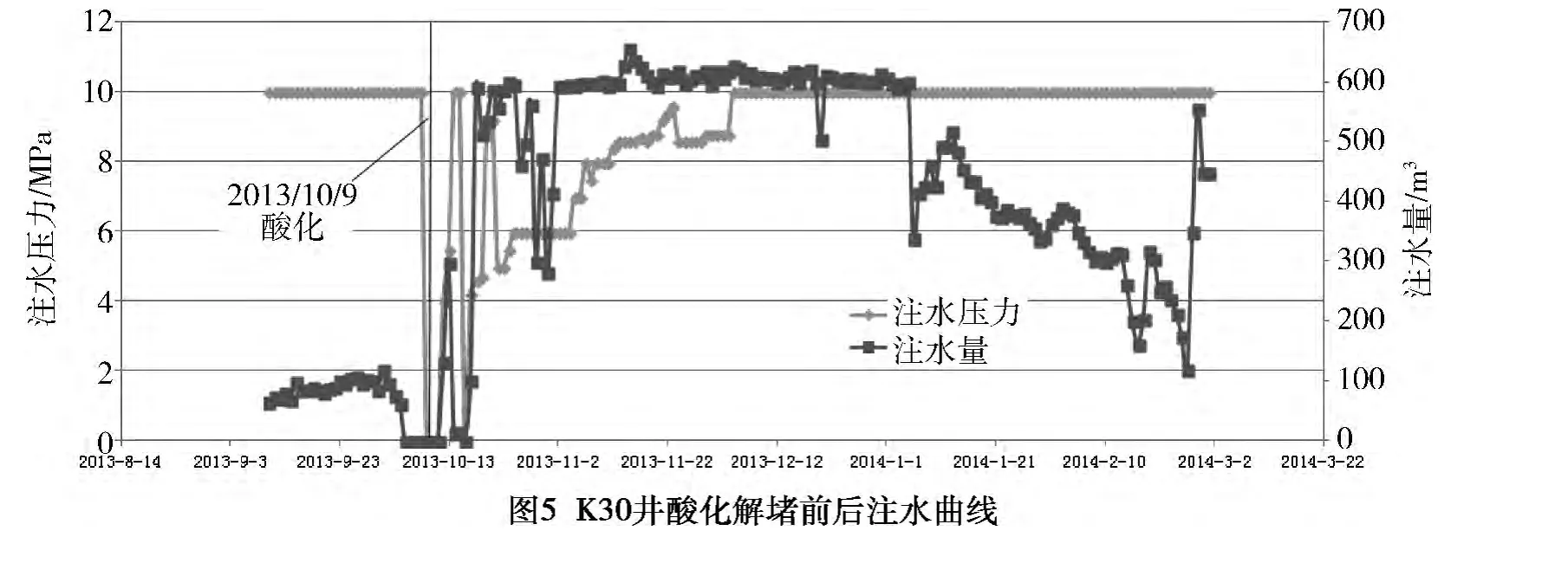

针对含聚污油的酸液与破胶液复合解堵设计于2013 年10 月在K30 井现场实施,图5 给出了酸化解堵前后的注水曲线。从酸化解堵前后注水曲线看出,酸化解堵后注入压力由10 MPa 下降至6 MPa,注水量由85 m3/d 上升到595 m3/d,达到配注要求,增注效果明显。该井的成功解堵也表明在处理注水井含聚污染方面使用酸化与破胶复配的方法值得同类问题井借鉴。

5 结论与认识

通过堵塞物质的组分与成因分析,确定导致K30 井欠注原因是注入水含有聚合物和污油,含聚污油造成了注入层堵塞,注水压力升高。针对含聚污油设计的酸化与破胶复配的解堵液工艺现场应用表明,解堵后注入压力下降了4 MPa,注水量由85 m3/d 上升到595 m3/d,增注效果明显。该井的成功解堵也表明在处理注水井含聚污染方面使用酸化与破胶复配的方法值得同类问题井借鉴。

[1] 崔波,王洪斌,冯浦涌,等.绥中36-1 油田注水井堵塞原因分析及对策[J].海洋石油,2012,32(2):64-70.

[2] 陈华兴,唐洪明,赵峰,等.绥中36-1 油田注入水悬浮物特征及控制措施[J].中国海上油气,2010,22(3):179-182.

[3] 任晓宁,赵立强,刘平礼,等.渤海SZ36-1 油田深部解堵技术及应用[J].海洋石油,2006,26(2):23-27.

[4] 李洪建,陈一健,钟双飞,等.SZ36-1 油田水源水混注对储层损害的实验研[J].西南石油学院学报,2002,24(6):22-24.