家用电器支架多向弯曲模具设计

2015-03-24彭素芬刘同根

彭素芬,刘同根

PENG Su-fen, LIU Tong-gen

(鹤壁市机电信息工程学校,鹤壁 458030)

0 引言

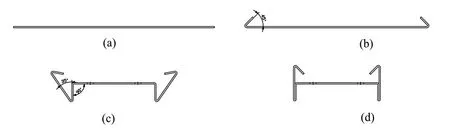

图1所示为某家用电器的支架,材料SUS301不锈钢,料厚为1.0mm。从图示中可以看出,该制件较为复杂,制件最大外形由长95mm,宽64mm及高26mm等尺寸组成,属多向以弯曲为主的冲压件,完成该制件的冲压需经过落料、多次弯曲及折叠等工艺组成。

图1 家用电器支架

1 工艺分析及工序图设计

从图1中可以看出,该制件有45°弯曲及折叠等工艺,因此对板料的纤维方向要求特别严格,如纤维方向同弯曲线平行,在生产中引起弯曲之后制件开裂、断裂现象,导致在使用中对制件的质量有较大的影响。

该制件原工艺采用6道工序4副模具来冲压,如图2所示。分别为:第一道工序:落料、冲孔(如图2(a)所示);第二道工序:端部V形弯曲(如图2(b)所示);第三道工序:另一端部V形弯曲(如图2(c)所示);第四道工序:两个35°及U形弯曲(如图2(d)所示);第五道工序:一端折叠(如图2(e)所示);第六道工序:另一端折叠(如图2(f)所示)。第一道工序落料为单独一副模具;第二至三道工序共用一副模具;第四道工序单独为一副模具;第五、六道工序共用一副模具。模具结构虽简单,制作成本低,但由于工序多,经多次弯曲定位,导致制件的质量难以控制,废品率高,生产效率低。

图2 原工艺工序图

为提高生产效率及改进原工艺的不足,经分析,采用新工艺的采用4道工序4副模具来冲压。分别为:第一道工序:落料、冲孔(如图3(a)所示,与原工艺第一道工序相同);第二道工序:C形弯曲(如图3(b)所示);第三道工序:两个35°及U形弯曲(如图3(c)所示,与原工艺第四道工序相同);第四道工序:折叠。

图3 新工艺工序图

2 弯曲、折叠模具结构设计

2.1 C形弯曲模具结构设计

图4所示为C形弯曲模具结构图。

2.1.1 模具结构特点

1)该工序采用斜楔、滑块的结构来成形。

2)模具开启时,滑块4和15复位时靠限位块9、16限位,其头部的距离可按U形弯曲的相关尺寸来计算。

3)为使该工序件在弯曲时能很好的定位,本结构在滑块上设置定位块19。

4)本结构可在一次行程中先完成U形预弯,接下来再采用滑块进行C形弯曲的工艺。

5)本结构滑块4、15在下垫板14上滑动,因此下垫板14的材料采用Cr12,其热处理硬度为53~55HRC。

6)为防止滑块在弯曲时的侧向力存在及能很好的保证弯曲时的合理间隙,本结构在下模座上分别设置斜楔挡块6、17。

2.1.2 弯曲动作

工作时,将落料、冲孔结束的坯料放入滑块4、15上,采用定位块19定位,上模下行,凸模3与压料板12压紧坯料后,再进入滑块4、15的垂直面上先对坯料进行U形预弯后,随着上模的继续下行,斜楔2、5的斜面接触滑块4、15的斜面,迫使滑块4、15向内移动,对预弯的U形件进行C形弯曲,模具在闭死时,滑块4、15对C形件起整形作用。上模回程的同时,滑块4、15复位,C形件跟随凸模3上行,从侧面取出。

图4 C形弯曲模具结构图

2.2 两个35°及U形同时进行弯曲模具结构设计

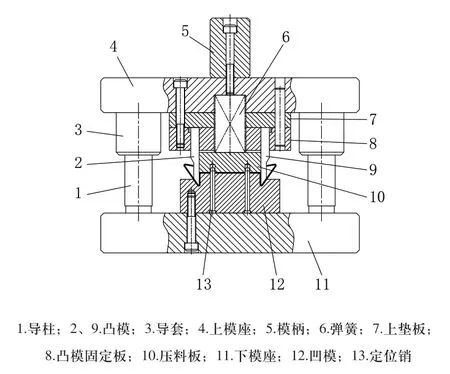

图5 所示为两个35°及U形同时进行弯曲模具结构图。

2.2.1 模具结构特点

1)为确保上、下模具的对准精度,本结构采用两套滑动导柱1、导套3导向。

2)为保证凸模的强度,该凸模采用补强的结构形式。

3)该凹模采用整体式的结构,能很好的克服了在V形弯曲时产生的侧向力。

4)为使弯曲件在工作时能很好的定位,该工序采用制件上的四个ø4.5mm的圆孔作定位孔,使坯料在弯曲时不会发生滑移。

2.2.2 弯曲动作

工作时,将C形弯曲件(后称坯料)放置在凹模12上,用定位销13定位,上模下行,压料板10与凹模12首先紧压坯料后,凸模2、9下行先弯曲U形,随着上模的继续下行,再弯曲两个35°的部位,上模回程,在弹簧6的作用下将已弯曲的零件卸下,使已弯曲的零件留在凹模上,用夹钳取出即可。

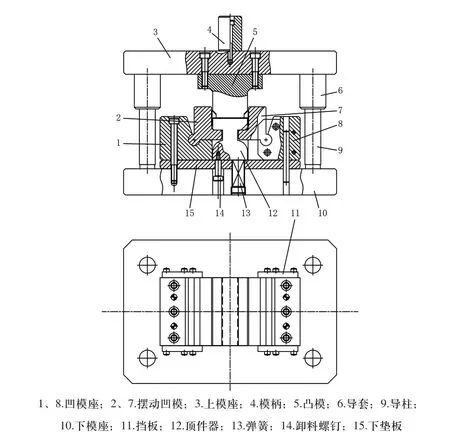

2.3 折叠模具结构设计

如图6所示为折叠模具结构图。折叠模具结构也是该制件的关键模具结构。

2.3.1 模具结构特点

1)为保证上、下模具的对准精度,该结构采用四套ø28mm滑动导柱、导套导向。

2)为使工序件在弯曲时不会发生滑移,该结构采用U形的部分套在顶件器12上来定位。顶件器12的宽度与U形处的宽度配合双边为0.1mm,那么从图1中可以看出,该制件的宽度为60mm,顶件器12的宽度制作成59.9mm。

3)为防止摆动凹模2、7能正常的工作,在折叠时不会发生外出,该结构在摆动凹模2、7的两侧安装有挡板11,并用螺钉紧固。

4)摆动凹模2、7是本结构的关键零部件之一,因此材料采用Cr12MoV,热处理硬度为55~58HRC,与凹模座采用单边0.01mm的间隙配合,可直接采用慢走丝割一修二的加工工艺。

5)顶件器设计及安装

顶件器12是本结构的关键零部件之一,为使摆动凹模2、7绕轴心方向摆动更顺畅,本结构在顶件器12上加工出圆弧。

顶件器12形状较为复杂,按常规的方式从上往下是无法安装的,那么其安装方式如下:先将摆动凹模2、7从侧面安装在凹模座1、8上,再将顶件器12从侧面安装,其槽穿过摆动凹模2、7凸出的部分里,先安装四件挡板11,再锁紧卸料螺钉14,用手动将顶件器上下移动,如移动能顺畅,最后安装弹簧13及螺塞。

2.3.2 弯曲动作

工作时,将前一工序已弯曲的工序件(如图3(c)所示,后称坯料)放入顶件器12上采用U形的部分来定位,上模下行,凸模5与顶件器12紧压坯料,上模继续下行,弹簧13被压缩,顶件器12逐渐将摆动凹模2、7绕轴心向内摆动,将坯料进行折叠,直到顶件器12的下底面紧贴下垫板15时,模具闭死,折叠结束,也可对制件上的两处45°弯曲作整形作用。上模回程,在弹簧13的弹力下将顶件器12顶起,在顶件器12的圆弧处作用下逐渐将摆动凹模2、7绕轴心方向摆动使其两边挣开,直到摆动凹模2、7紧贴凹模座1、8的斜面上,这时摆动凹模2、7的复位结束,用夹钳取出制件即可。

图5 两个35°及U形弯曲模具结构图

图6 折叠模具结构图

3 结束语

提出了家用电器支架弯曲旧工艺的不足,在新工艺上作了相应的改进,从而很好的控制了制件的相对弯曲尺寸,减少了弯曲的工序。实践证明,该模具设计巧妙、结构合理、冲压动作顺畅、维修方便、使用寿命长、生产效率高,冲压出的制件质量稳定,已应用到大批量的生产中。

[1] 梁炳文.实用钣金冲压工艺图集[M].机械工业出版社,1999:72.

[2] 金龙建.冲压模具设计及实例详解[M].化学工业出版社,2014:53-59.

[3] 向小汉.汽车后侧板多工位级进模设计[J].锻压技术,2014,39(6):89-93.

[4] 陈志超,夏琴香,郭新年,等.某高强钢板汽车结构件多工位级进模设计[J].锻压技术,2012,37(2):47-50.

[5] 金龙建,洪慎章.键盘接插件外壳级进模设计[J].锻压装备与制造技术,2010:95-98.

[6] 仲伟萍,李雪艳,张西强,等.支架零件冲压模具设计及工艺计[J].热加工工艺,2014,43(5):39-40.

[7] 张燕琴.接插件多工位级进模设计[J].模具工业,2013,39(10):38-41.