复合材料构件模压成形技术研究

2015-03-24杨文锋唐庆如

贺 强,杨文锋,唐庆如

HE Qiang, YANG Wen-feng, TANG Qing-ru

(中国民用航空飞行学院 航空工程学院,广汉 618307)

0 引言

复合材料用量已经成为衡量飞行器是否先进的标志,尤其是直升机。复合材料在直升机上的应用从壁板、地板、整流罩等次承力结构迅速扩展到桨叶、平尾、尾梁筒体、斜梁等主承力结构,甚至出现了全复合材料直升机。随着复合材料应用的不断深入,复合材料构件热压罐成型、模压成型、缠绕成型、树脂传递模塑成型(Resin Transfer Moulding, RTM)等一系列工艺技术也得到深入研究与应用。但迄今为止,手工铺层+热压罐固化和模压成型仍然是国内直升机复合材料构件生产最重要的两种工艺方法。

针对热压罐成型,文献[1]对先进树脂基复合材料制造技术现状以及发展趋势进行了综述。热压罐成型作为其中最为重要的复合材料成型技术与数字化、自动化技术相融合将进一步提高复合材料构件质量、生产效率并降低生产成本。文献[2]分析了复合材料热压罐固化变形机理,综述了基于工艺仿真的固化变形预测研究进展。文献[3]研究了金属模具与复合材料构件之间由于热不匹配而产生固化残余应力造成复合材料构件固化变形情况。文献[4]提出了保持热压罐成型温度场均匀性的优化方法。文献[5]总结了复合材料热压罐成型模具设计准则,提出了低成本、工艺性好的模具设计方法。针对复合材料模压成型,文献[6]分析了影响模压成型工艺质量的主要因素;文献[7]研究了模压成型工艺中加压点的优化选择。文献[8]建立了非稳态温度场与固化动力学数学模型。

综上所述,复合材料热压罐成型工艺的研究较为深入,而模压成型工艺研究相对较少,主要针对某个工艺参数展开。本文针对这一现状,系统研究复合材料构件模压成型技术。论述了融合数字化、自动化技术的模压成型工艺过程,着重研究了模压成型模具的数字化设计制造技术。

1 模压成型工艺流程

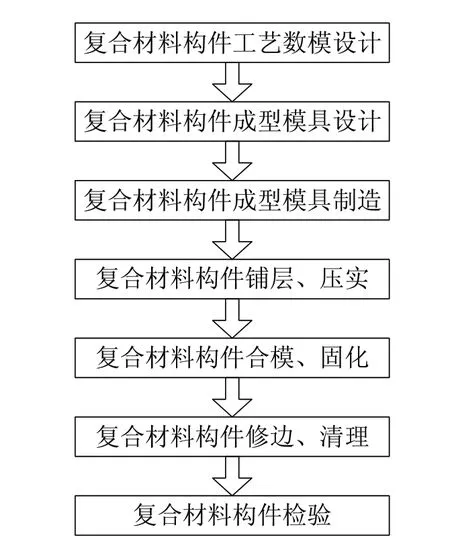

复合材料构件采用“增材”制造模式,即构件由各个铺层铺叠而成。铺层在固化前与固化后存在一定的厚度差异;此外,铺层设计包括铺层顺序、剪口、展开边界、激光铺层投影数据等依赖设计数模但与设计数模存在一定差异。因此,复合材料构件模压成型首先应进行工艺数模设计。在工艺数模的基础上进行成型模具设计;完成模具制造后,开始进行构件的铺贴、合模固化并对固化后的构件修边、打磨;最后对构件进行检验。整个模压成型工艺流程如图1所示。

图1 复合材料构件模压成型工艺流程

2 工艺数模设计

工艺数模是复合材料构件制造的基础数据,是成型模具的设计依据。工艺数模设计主要有贴模面设计、工艺铺层的详细设计、铺层展开与排样、铺层书和激光投影数据生成等。其中,工艺铺层的详细设计着重确定铺层边界、顺序、剪口以及铺层搭接或对接的选择等;激光投影数据生成则需在铺层边界生成过程中,计算各个边界点的法矢,以便激光投影时能自动选择激光投影头,以提高投影质量。

3 模压成型模具设计制造

3.1 模具设计

复合材料构件模压成型模具通常采用“阴模+阳模”的闭合结构形式。为了提高模具的工艺性,阴模通常采用分块组合的结构形式。阴模一般作为构件的铺贴面,要求精度高、表面质量好,以保证复合材料构件成型后的形状满足设计要求。模压成型中,阴、阳模需要承受和传递热压床产生的成型压力,要求具有较好的强度和刚度。模压成型模具设计主要涉及模具材料选择、结构热膨胀补偿、模具强度以及模具结构的详细设计等。

3.1.1 模具材料选择

普通45#钢是模压成型模具常用的材料,具有成本低、加工性好、强度高、刚性好等优势,但无论是碳纤维复合材料还是玻璃纤维复合材料,都与普通钢的热膨胀系数差异较大。当构件几何形状复杂时,按经验公式无法得到准确的结构补偿,需要多次试验并修正模具才能得到适当的补偿量。因此普通钢适合用作形状比较规则的复合材料构件的模压模具材料。

INVAR钢是一种特殊的模具材料,其热膨胀系数低且接近碳纤维复合材料,用作模具时基本不用考虑结构补偿,但INVAR钢可加工性差,成本高,刚性差。因此常作为成型精度要求高,几何形状复杂的复合材料构件的模具材料,如直升机的复合材料主、尾桨叶。

3.1.2 模具结构热膨胀补偿

当模具与复合材料构件热膨胀系数差异较大时,复合材料构件冷却的收缩量与模具收缩量不一致,从而导致构件几何尺寸偏差。该偏差可以通过下述方法消除。首先利用主元分析(Principle Component Analysis, PCA)确定构件设计数模的主方向,进而确定主方向上构件的长度L。以L作为基准计算模具的补偿量,公式如下:

3.1.3 模具强度

目前,成型模具较多依赖设计者的经验,较少或基本没有采用有限元分析软件来实现模具结构的轻量化设计。这与直升机制造业任务量大,模具设计人员数量少的现状直接相关。为了保证模具的强度和刚度,通常模具都较大且笨重,存在极大的减重和结构优化空间。因此,基于有限元分析的模具优化设计是直升机制造业复合材料构件低成本制造技术中可以深入发掘的技术。

3.1.4 模具结构设计

在上述工作完成的基础上,开始模具的详细设计。模具的详细设计应充分考虑工艺性、可操作性和自动化程度。根据复合材料构件的工艺数模,首先设计模具的型腔;特别地,需要充分考虑起模的可操作性,合理设置分模面。对不使用激光投影的模具,铺层的切割线决定了产品的外形尺寸精度,设计时应适当扩展,为修配留出加工量。对使用激光投影的模具,需在模具型腔外的显著位置设置用于校正激光头的靶标点。根据模具结构,设置适当的流胶槽。为了便于工人操作,降低劳动强度和提高效率,模具设计应综合考虑模具使用安全、便利,如设置适量的起模槽和站位线等。

3.2 模具制造

复合材料构件模压成型模具要求贴模面精度高、表面质量好。先进制造技术如高效数控加工、热表面处理等的应用为制造出高质量的模具奠定了基础。

3.2.1 模具数控加工

模压成型模具通常采用分块组合形式,装配精度高,而模具形腔是复合材料构件几何形状的保证。近年来,高速数控铣削、车铣复合、宽行加工和自适应加工等先进加工技术发展迅速,并且在模具加工上广泛应用。这些技术具有较高的材料去除率和低刀具磨损,加工面质量高等特点,有效保证了模压成型模具的质量并显著缩短了模具的制造周期。

3.2.2 热处理与表面处理

热处理可以有效消除模具加工中产生的残余应力,提高模具的疲劳寿命和刚度。先进的表面的处理技术如激光表面强化,超音速火焰喷涂等可以改变模具型腔表面的组织性能,从而使得模具型面具有较高的硬度、耐磨性、耐腐蚀性和脱模性。

3.2.3 模具型面的数字化检测

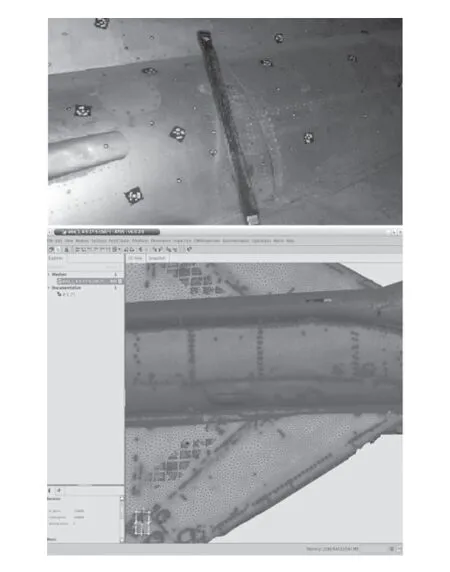

模具制造技术的不断进步对检测设备的要求也越来越高。随着三维测量技术的发展,检测设备多种多样,精度也不断提高[9]。根据检测设备是否和被测对象的表面接触,检测方法分为接触式检测法和非接触式检测法。接触式检测中,应用最为广泛、最具有代表性的检测设备是三坐标测量机(CMM)。CMM具有测量精度高,测量范围广等优点,但该设备的测量速度较慢,并且在测量过程中存在接触压力,容易损坏模具的型面。非接触式检测主要有光学式和非光学式两种。代表性的设备为GOM公司的Atos流动式光学测量系统,图2为Atos检测过程示意。

图2 Atos光学检测

无论是利用接触式检测设备还是非接触式检测设备,从模具型面上采样得到衡量模具型面精度的离散点后,均需与模具设计数模比对,才能得出模具的数值精度。具体流程如图3所示。

图3 模压成型模具数字化检测流程

4 复合材料构件制造

完成复合材料构件工艺数模设计和成型模具制造后,采用手工铺贴或自动铺覆的方式完成铺层操作。对于手工铺层,需间隔几层后就抽真空压实,以减少层间空气和避免架桥。完成铺层操作后,合模,根据复合材料构件的树脂体系确定固化参数(固化时间、固化温度、加压点等),进而选择适当的热压床来完成构件的固化成型。最后对成型的构件进行修边、打磨等后加工操作,并进行几何形状与固化质量的检验。目前多采用超声C扫描检测复合材料构件的成型质量。

5 结束语

作为直升机制造业中广泛采用的一种复合材料构件成型技术,模压成型可充分利用先进的数字化设计制造技术来完成工艺数模和成型模具的设计与制造,同时融合企业积累的宝贵经验来高质量、高效率、低成本地完成复合材料构件的模压制造。随着复合材料构件成型工艺仿真的进一步发展,模压成型工艺将会得到更好的提升,从而促进复合材料在直升机制造领域应用的进一步发展。

[1] 邢丽英,蒋诗才,周正刚.先进树脂基复合材料制造技术进展[J]. 复合材料学报,2013,30(2):1-9.

[2] 贾丽杰.树脂基复合材料结构固化变形的研究进展[J].航空制造技术,2011,15:102-105.

[3] 岳广全,张嘉振,张博明.模具对复合材料构件固化变形的影响分析[J].复合材料学报,2013,30(4):206-210.

[4] 傅承阳,李迎光,李楠垭,等.飞机复合材料制件热压罐成型温度场均匀性优化方法[J].材料科学与工程学报,2013,31(2):273-304.

[5] 晏冬秀,刘卫平,黄钢华,等.复合材料热压罐成型模具设计研究[J].航空制造技术, 2012,7:49-52.

[6] 谭志恒.热固性塑料模压成型工艺参数的研究[J].绝缘材料, 2001,6:36-37.

[7] 路明坤,张惠,王兆慧.树脂基复合材料模压工艺加压时机优化研究[J].纤维复合材料,2005,3(1):34-36.

[8] 谢怀勤,陈辉,方双全.聚合物基复合材料模压成型过程固化度与非稳态温度场的数值模拟[J].复合材料学报,2003,20(5):74-77.

[9] BARBERO B R,URETA E S. Comparative study of different digitization techniques and their accuracy[J].Computer-Aided Design,2011,43(2):18-20.