车床刀架转盘三维建模及机械加工工艺规程优化设计

2015-03-24曹仁涛熊朝山

曹仁涛,熊朝山

CAO Ren-tao, XIONG Chao-shan

(兰州交通大学 机电工程学院,兰州 730070)

0 引言

车床刀架转盘是普通车床刀架的重要零件,它位于上刀架和下刀架之间,是上刀架的导向件。 该零件结构复杂,设计精度高,加工难度大,生产中需要对其机械加工工艺不断优化,以保证优质高效低成本的加工。以下在原有加工转盘的传统工艺技术上,利用UG NX8.0建模,然后将数控加工技术和传统机械加工技术合理结合,通过分析与研究对一些工艺细节进行优化,在此基础上完成工艺规程编制和关键工序端面铣专用夹具设计,获得更高的经济效益和更强的市场竞争力。

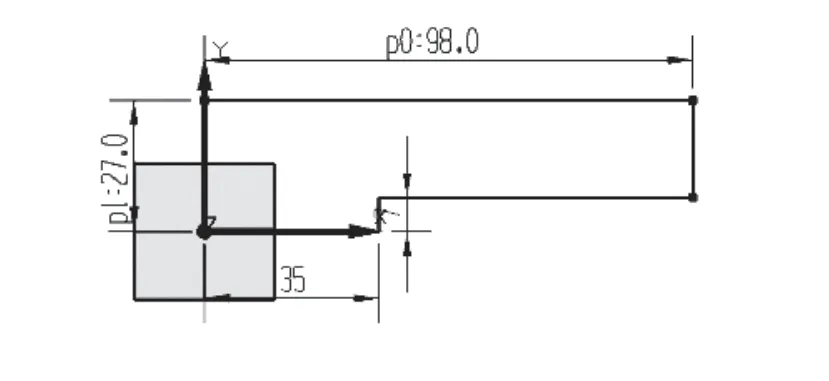

图1 车床刀架转盘零件图

1 转盘零件三维建模

根据图1所示零件图,运用UG NX8.0建立转盘三维模型,具体绘制过程为:

打开UG NX8.0软件,点击“新建”按钮,系统弹出“新建”对话框。在“模型(模板)”选项卡中选择模板类型“模型”,在“新文件名(名称)”中输入“C1.prt”。单击“确定”,进入建模环境。

选择下拉菜单“插入→草图”命令,单击进入“创建草图”对话框。所有设置均按默认,单击“确定”,进入草图环境。按图2绘制草图,绘制完成后,单击“完成草图”,退出草图环境。

选择下拉菜单“插入→设计特征→回转”命令,单击进入“回转”对话框。选择所绘制的“草图”作为“截面”,以Y轴作为“指定矢量”,其他所有设置均按默认,点击“确定”,完成回转特征创建。如图3所示。

图2 截面草图

图3 回转特征

以相似的方法绘制其他草图,然后选择下拉菜单“插入→设计特征→拉伸”命令,单击进入“拉伸”对话框。进行相关设置,如图4所示拉伸特征。

图4 拉伸特征

除此之外,还用到细节特征(边倒圆和倒斜角)的创建,最终转盘三维模型如图5所示。

图5 转盘三维模型

2 转盘机械加工工艺规程优化设计

2.1 分析加工要求

通过对零件图的分析,得知Φ35H7和Φ30H7内孔、Φ70h6外圆都具有较高的尺寸精度和位置精度要求,表面粗糙度Ra为1.6μm,燕尾导轨面M、H面的表面粗糙度Ra的值为0.8μm,它们的位置精度要求较高,M面相对于P面的平行度要求为0.02mm,而两导轨面的对称度要求为0.02mm。因此导轨面是最关键的加工表面。

2.2 对零件图进行工艺审查

首先,零件图中总共包括主视图、俯视图和左视图三个视图。采用了局部剖视、半剖等表达方法,转盘结构表达清晰、布局合理。转盘的有关尺寸标注、形状精度和位置精度的标注完整、统一,符合国家相关标准规定。其次,转盘的材料为HT200,材料的切削加工性较好。最后,转盘的技术要求明确可行。综合以上分析,转盘零件设计合理,可以组织生产并进行工艺技术准备。

2.3 确定生产类型

2.4 确定毛坯类型及制造方法

查阅相关文献,确定毛坯类型为铸件。转盘毛坯备选方案有金属型铸造和砂型铸造两种方法。考虑到工件数量较少,如果采用金属型铸造,那么造成制造周期较长,成本较高[2]。综合衡量,确定转盘毛坯采用砂型铸造方法。

2.5 拟定工艺路线

分析零件图可知,Φ30H7孔轴线是转盘长度和宽度方向上的设计基准,P面是转盘高度方向上的设计基准。以燕尾面M、H作为粗基准,将精基准面P加工出来,再以端面P作为第一基准完成Φ30H7、Φ35H7加工,然后采用一面两孔的定位方式加工其他表面。车床刀架转盘机械加工工艺路线如表1所示。

2.6 选择机床设备和工艺装备

根据转盘机械加工工艺方案和各表面加工方法,以及转盘最大轮廓尺寸和加工精度,选取机床(XK5025、CA6140、ZQ3040×10/2等)、刀具(95º偏头外圆车刀、Φ63单角铣刀、立铣刀、Φ20成形铣刀、麻花钻、机用铰刀、45º倒角车刀、成形砂轮等)、量具(游标卡尺、角度尺、内径千分尺等)和夹具(四爪卡盘、平口钳、端面铣专用夹具等)。

2.7 确定各工序加工余量、工序尺寸及公差

根据转盘毛坯余量和粗、精加工原则确定各个工序加工余量,根据精度要求确定工序尺寸和公差。以燕尾面M为例进行说明:

已知:燕尾面M、H的加工过程:粗铣→精铣→淬火→磨削;毛坯尺寸及偏差为LM毛坯=27±1.0;磨削工序尺寸LM精=22。

查阅平面加工余量及公差[1]和实践经验。根据加工方案,精铣的加工余量取1.0,留给磨削加工的余量为0.3。由于精铣的加工余量都已确定,即可算出粗铣的加工余量为3.7。燕尾面M、H的加工余量及工序尺寸如表2所示。

表1 车床刀架转盘机械加工工艺路线

表2 燕尾面M加工余量及工序尺寸

2.8 确定各工序切削用量和工时定额

查阅机械加工工艺手册确定切削用量和工时定额(包括基本工时和辅助工时)[3]。

2.9 编制工艺规程

根据上述分析结果,编写车床刀架转盘的机械加工工艺过程卡、机械加工工序卡,该工艺规程为组织该零件生产的纲领性技术文件。

3 端面铣夹具设计

根据转盘的机械加工工艺规程,针对工序110精铣2设计一套铣床专用夹具。

3.1 确定夹具的结构方案

转盘端面铣夹具是针对工序110设计的。工序110采用一面两孔定位,运用螺母、压板进行夹紧。如图6所示,转盘端面铣夹具总体结构尺寸为:350mm、180mm、90mm。转盘端面P与夹具体的上表面接触,定位心轴、削边销分别与Φ30、Φ35的孔配合,实现对转盘的完全定位。然后用开口压板将转盘压住,最后让六角螺母与定位心轴配合使用,将转盘固定在夹具体上。

3.2 夹具的定位与夹紧原理

以转盘的端面P作为主要定位基面,限制3个自由度;用定位芯轴与Φ30H7配合限制2个自由度;用削边销与Φ35H7配合限制1个自由度,属于完全定位[4]。端面P作为工件在高度方向上的设计基准,而Φ30H7作为工件在长度和宽度方向上的设计基准,符合基准重合原则。在精加工时,都是以端面P、Φ30和Φ35定位,符合基准统一原则。

图6 端面铣夹具

如图6所示,安装转盘时,先取下六角螺母、垫圈和开口压板,将转盘安放在夹具体上,并保证与定位心轴和削边销进行良好配合,然后逐一安装开口压板、垫圈和六角螺母,拧动六角螺母将工件夹紧。松夹时,首先拧松六角螺母,取下开口压板,就能将转盘取出,达到快卸目的。

3.3 夹具零部件设计

根据夹具定位和夹紧原理,以及夹具的总体结构完成装配图设计[5]。在夹具零部件设计时,标准件按国家标准和功能要求选取,非标准件根据零件功能和配合要求进行设计。

4 结论

在对转盘进行机械加工工艺规程设计中,通过分析和研究,对转盘机械加工工艺进行优化,然后编制转盘机械加工工艺过程卡和工序卡,并对工艺过程中的关键工序完成专用夹具设计。这样对缩短生产周期,降低制造成本,提高加工精度,延长刀具寿命,以及减少加工基本时间和辅助时间、提高劳动生产率和降低劳动强度都有好处,初步完成对转盘零件机械加工工艺的优化设计。

[1] 徐海技.机械加工工艺编制[M].北京:北京理工大学出版社,2009.6.

[2] 马贤智.实用机械加工手册[M].沈阳:辽宁科学技术出版社,2012.2.

[3] 陈明.机械制造工艺学[M].北京:机械工业出版社,2012.1.

[4] 吴拓.简明机床夹具设计手册[M].北京:化学工业出版社,2010.5.

[5] 沈永松.特殊孔机械加工工艺及夹具设计[J].轻工机械,2007,25(06):55-56.