汽车液压减振器异响的成因分析与验证

2015-03-24戎红俊彭宇明杨明亮黄海波郭天文

戎红俊,彭宇明,杨明亮,黄海波,郭天文

(西南交通大学汽车工程研究所,四川成都610031)

0 引言

随着汽车行业的快速发展,消费者对汽车品质的要求也越来越苛刻,对汽车的舒适性和稳定性也提出了更高的要求。实践表明:当出现“非正常、非预期的噪声”即“异响”时,车辆的声品质必然会被较大幅度地削弱。减振器异响是汽车噪声的一个方面,但其噪声等级一般比较低。近年来,随着对发动机、传动系等车辆主要噪声源的有效治理,以及用户对车辆NVH要求的日渐苛刻,悬架液压减振器的异响问题越来越受到各生产厂商的关注。在此类减振器的主要故障模式 (漏油、发硬、疲软、异响)中,用户投诉异响的比例业已占据首位。对于国产减振器,这已成为制约产品配套中高端车型并走向国际市场的最大技术障碍。

国内外研究表明:减振器异响可以分为摩擦撞击异响、共振异响、节流异响和气体异响4大类[1-3]。文献 [4]认为减振器异响是由于路面激励引起减振器活塞杆振动,进而传递到车身,引起车身发出异响,属于结构传递类异响;文献 [5]认为异响与油液的温度、性能以及节流孔的几何特征有关;文献[6]认为减振器异响通常会被低频的车内轰鸣声所掩盖,而表现出发生的“随机性”,并且异响与轮胎的动态特性有很大关系。但对减振器异响产生机制的认识仍然是模糊和片面的,尚无明确定论,这主要是因为研究方法和分析技术很不完善所致。

以国产某轿车为研究对象,通过整车道路试验和减振器单体台架试验发现该车型减振器异响出现与否与其活塞杆杆端轴向加速度信号在285 Hz左右 (敏感频带270~300 Hz)的幅值大小有直接对应关系,相应于大的幅值即出现异响。针对这一现象,推断减振器异响的出现与减振器某元件或者是组件具有与上述特征频率相接近的固有频率存在密切关系,对其各组件进行模态分析,找到减振器异响的产生原因,以期为减振器异响的控制及整改提供必要的依据。

1 模态分析

1.1 筛查性分析

减振器总成包括4大组件,分别为:(1)活塞杆组件。具体涉及:垫片、定位套、阀门盖、复原阀片、隔套、固定环、活塞、节流片、流通阀片、螺母、弹簧垫圈、弹簧座、活塞杆。(2)工作缸组件。具体涉及:补偿阀体、垫片、阀片、螺母、螺栓、工作缸、压缩节流阀片。(3)贮油筒组件。具体涉及:导向座和轴套。(4)导向座组件。具体涉及:贮油筒和贮油筒底座。

通过对减振器总成4大组件共24个零件及组件进行自由模态分析,初步分析得出大部分减振器零部件的模态频率远高于减振器活塞杆轴向异常振动的频率285 Hz(敏感频带270~300 Hz),而活塞杆以及各组件中的薄阀片的模态频率较低,可能是导致减振器异响产生的原因。

对活塞杆在加载效应作用下进行模态分析,发现模态频率相对于不考虑上述因素的自由模态有所降低,但没有接近285 Hz(敏感频带270~300 Hz)的模态频率存在,从而得出在活塞杆单独作用下不能产生关注频段内的轴向振动的结论。

进而考虑到阀片在减振器中的装配关系,进一步分析以减振器活塞杆组件及工作缸组件所包含的4组阀片为分析对象的有接触的约束模态分析,分析发现压缩阀和流通阀阀片的约束模态一阶频率很高,并且补偿阀和复原阀阀片的约束模态没有285 Hz左右 (敏感频带270~300 Hz)的模态频率存在,所以,判断减振器活塞杆285 Hz左右 (敏感频带270~300 Hz)轴向振动与阀片无关。

通过自由模态及进一步的约束模态分析,发现减振器零部件、阀片和活塞杆都没有与减振器活塞杆异常的285 Hz(敏感频带270~300 Hz)的轴向振动相近的模态频率,所分析的各个零部件不能单独引起减振器活塞杆的异常轴向振动。

1.2 成因性分析

在筛查分析中并未发现模态频率接近285 Hz(敏感频带270~300 Hz)的减振器元件及组件。将减振器组件集合在以下原则下进行重新界定:

(1)不得违背减振器结构的自然组织状态;

(2)对于原来模态频率较高的元件及组件,以之为基础重新界定组件集合时,所引入或排除的结构元件应使模态频率向低频方向转移;

(3)对于原来模态频率较低的元件及组件,以之为基础重新界定组件集合时,所引入或排除的结构元件应使模态频率向高频方向转移;

(4)组件中能够包含所关注的加速度测点位置,或尽量与所关注的加速度测点位置相接近。

根据以上原则,选定“活塞+活塞杆+外连接套”组件作为此处的分析对象,样件如图1所示。鉴于其重要性,为确保分析结果的置信度,同时采用了试验模态分析与理论模态分析的方法进行印证。

1.2.1 试验模态分析

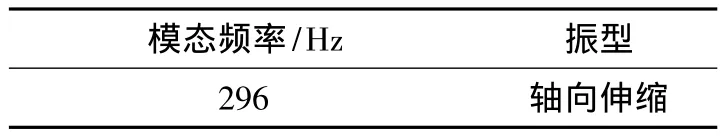

使用橡皮筋和弹性绳相连悬挂在“活塞+活塞杆+外连接套”组件子系统中活塞杆的两端 (如图2所示),并采用力锤对其进行激励,从而对“活塞+活塞杆+外连接套”组件进行试验模态分析。组件试验模态轴向伸缩振型见图3,试验结果如表1所示。

表1 活塞杆与外连接套组件模态试验结果

试验模态分析得到的这阶模态不仅模态频率在关注的敏感频带 (270~300 Hz)内,而且模态振型与试验测试中的振动方向完全一致,初步判断减振器活塞杆杆端285 Hz左右轴向振动与这阶模态有关。

1.2.2 计算模态分析

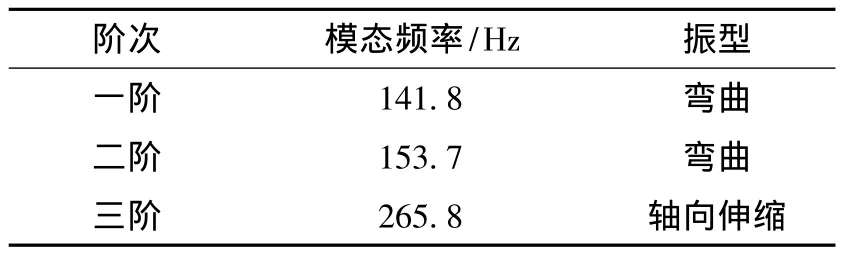

对“活塞+活塞杆+外连接套”组件进行有限元建模,模型如图4所示。在有限元模型中,活塞杆、外连接套中的减振垫使用实体单元,外连接套和安装座为结构较均匀的钢板,所以使用壳单元,并对模型进行求解,求解结果见图5、表2。

表2 组件有限元模态分析结果

从表2中可以看出:理论模态分析计算结果中包含模态频率为265.8 Hz、振型为轴向伸缩的模态,相比试验模态分析获得的结果模态频率有所偏差。这主要是由于减振垫的材料橡胶的弹性模量不能准确获得所造成的。而试验模态分析和理论模态分析所得结果振型完全相符,从而验证了试验模态分析获得的结果是可靠的。

2 结论

通过试验模态分析和理论模态分析,发现减振器“活塞+活塞杆+外连接套”组件子系统存在300 Hz左右的模态频率,振型为活塞杆轴向伸缩,与整车道路试验和台架单体试验测试得到的与减振器异响相关的活塞杆285 Hz(敏感频带270~300 Hz)轴向振动密切相关。而无论减振器整车道路试验还是减振器单体台架试验,给予减振器缸筒的激励都为不高于20 Hz的低频激励,所以判断减振器活塞杆的异常轴向振动为减振器工作时内部产生冲击,激发“活塞+活塞杆+外连接套”组件子系统的模态,产生活塞杆轴向振动,从而进一步引起减振器异响。

【1】么鸣涛,管继富,顾亮,等.车辆双筒式减振器异响研究[J].机械设计与制造,2011(2):114-116.

【2】刘水生,刘真辉,彭海东.汽车减振器异响分析过程及方法[J].上海汽车,2014(5):24-27.

【3】张林林.汽车双向作用筒式减振器异响原因分析及对策[J].安徽电子信息职业技术学院学报,2014(2):37-39.

【4】宋睿,丁渭平,杨明亮.汽车悬架减振器结构传递异响的试验研究[J].汽车技术,2011(7):39-42.

【5】单宝峰,宫永新,高凯.某型汽车减振器异响成因分析及技术对策[J].机械设计与制造,2006(9):69-71.

【6】张立军,余卓平,勒晓雄,等.减振器异常噪声的试验研究与分析[J].振动与冲击,2002,21(1):33 -38.