多相流动下温度、氯离子浓度及CO2分压对X60钢腐蚀的影响

2015-03-23郎一鸣李显超王庆胥锟

郎一鸣,李显超,王庆,胥锟

1.中海石油(中国)有限公司,上海200030

2.中国船舶重工集团公司第七二五研究所青岛分部,山东青岛266101

3.中国石油大学(华东)储运与建筑工程学院,山东青岛266580

多相流动下温度、氯离子浓度及CO2分压对X60钢腐蚀的影响

郎一鸣1,李显超2,王庆3,胥锟3

1.中海石油(中国)有限公司,上海200030

2.中国船舶重工集团公司第七二五研究所青岛分部,山东青岛266101

3.中国石油大学(华东)储运与建筑工程学院,山东青岛266580

利用自制高低起伏管路模拟腐蚀实验装置,研究了在起伏管路多相流冲刷作用下,不同温度、氯离子浓度和CO2分压对X60管线钢的腐蚀速率、腐蚀形态以及腐蚀产物膜形貌的影响。结果表明:随着温度的增加,试样腐蚀速率呈先逐渐增大后逐渐减小趋势,在65℃左右出现峰值;较低温度时,试样表面局部覆盖少量腐蚀产物膜,冲蚀协同作用造成试样表面产生严重的点蚀、沟槽状腐蚀等;温度较高时试样表面产物膜覆盖增多增厚,其对基体的保护作用越来越强,腐蚀速率降低,局部腐蚀特征不明显。随着氯离子浓度的增大,试样腐蚀速率呈先增大后下降又逐渐上升趋势;浓度较低时,多相流动冲刷剪切力造成表层剥离,加剧材料质量损失;浓度较高时,表面产物膜厚且疏松,产生了点蚀或坑蚀等。随着CO2分压的增加,试样腐蚀速率呈先逐渐增大后减小的趋势;较小分压下基本上形不成产物膜;中等分压下生成的产物膜致密性和厚度增大,但是与基体的结合力较小,产物膜的破坏脱落严重,腐蚀速率较大;较大分压下生成的产物膜较厚且致密,对基体的保护性增强,腐蚀速率较低。

多相流;X60钢;腐蚀;CO2分压;温度;氯离子浓度

海上油气田开发受平台空间的限制,油气输送往往采用油气水混相输送的方式。由于油气输送时管道途经的地貌高低起伏,管道内部形成了复杂多变的多相流流态,加上混相输送的介质十分复杂(如普遍含有腐蚀性气体CO2、H2S等),因而对油气管道产生了十分复杂的多相流腐蚀,给混相输送留下了重大的安全隐患,严重制约了海上油气田的开发。

本文利用实验室自行研制的高压起伏管路模拟腐蚀设备,研究了X60管线钢在多相流动冲刷条件下不同温度、Cl-浓度和CO2分压对CO2腐蚀的影响,该研究有助于揭示起伏管道中多相流冲刷腐蚀机理[1-10],对油气管道的腐蚀防护具有重要的参考意义。

1 实验装置

研究设计了如图1所示的高压起伏管路模拟腐蚀实验装置[11-12]。

图1 实验装置

装置主要由动力系统、压力控制系统、温度控制系统、管路倾角控制系统、转速控制系统、腐蚀监测系统以及挂片系统等部分组成。

2 实验材料及方法

2.1 试样成分与试样制备

实验材料选用X60管线钢,化学成分见表1。

将X60管线钢材料加工成规格76mm×13.25mm ×2.0 mm的试样,先用金相水砂纸将试样表面逐级打磨至1 000#,用丙酮清洗试样后,用清水冲洗,再用无水乙醇除水,将试样置干净滤纸上用冷风吹干。用游标卡尺测量试样尺寸(精确到0.01 mm),用赛多利斯BSA224S-CW高精度电子天平称量试样的质量(精确到0.1 mg),之后用滤纸包好待用。

2.2 实验介质

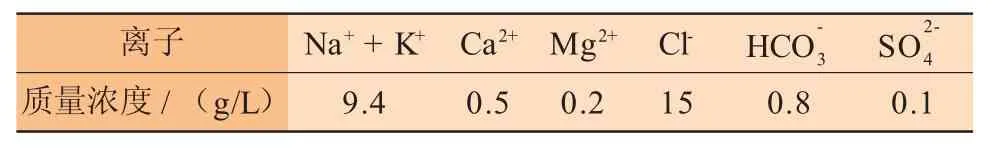

参考相关油气田地层采出液的组成成分,采用去离子水和分析纯化学试剂配制腐蚀溶液,其化学成分见表2。

表2 模拟油气田地层采出液组分

实验中,在研究不同氯离子浓度对管道腐蚀的影响时,采用加入不同量NaCl的方法来改变氯离子浓度,所以在氯离子浓度不同的情况下,溶液中的钠离子含量会相应改变。

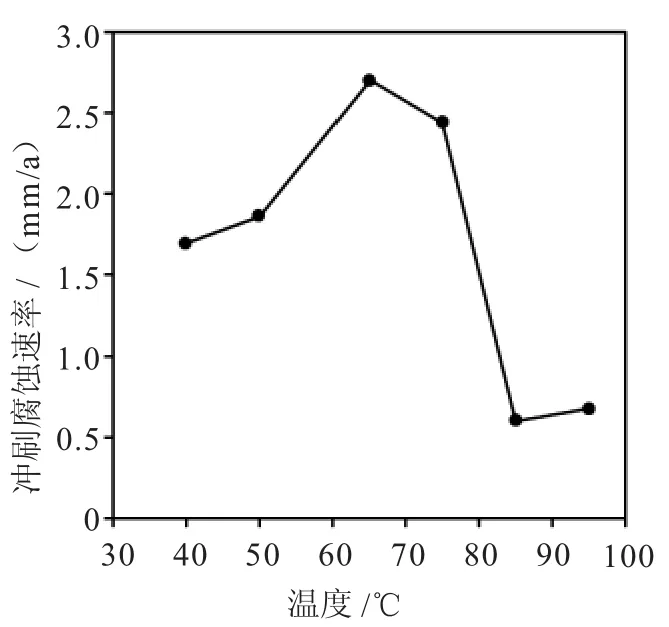

2.3 腐蚀速率的计算方法

采用失重法计算均匀腐蚀速率,见下式:

式中V——均匀腐蚀速率/(mm/a);

ΔW——腐蚀前后试样平均质量的变化/g;

ρ——碳钢密度/(g/cm3);

s——试片面积/m2;

t——试验时间/h。

3 实验结果分析

3.1 温度对腐蚀速率和腐蚀宏观形貌的影响

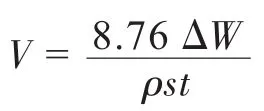

实验采用的腐蚀介质见表2,实验管道总压力0.5 MPa,CO2分压力0.25 MPa,实验时间96 h。温度对腐蚀速率的影响见图2。从图2可知,在气液两相流的冲刷作用下,随着温度的增加,试样的腐蚀速率呈现先逐渐增大后逐渐减小的趋势,在65℃左右出现峰值。在40~50℃范围内,腐蚀速率的增加较为平缓;50~65℃范围内,腐蚀速率增大,且增大的幅度比40~50℃区间的要大;从65℃开始,随着温度的增加,腐蚀速率逐渐减小,在65~85℃区间内腐蚀速率的减小幅度较大,说明此区间的温度对腐蚀速率影响较大;温度从85℃升高到95℃,腐蚀速率略有升高。

图2 动态条件下冲刷腐蚀速率与温度的关系

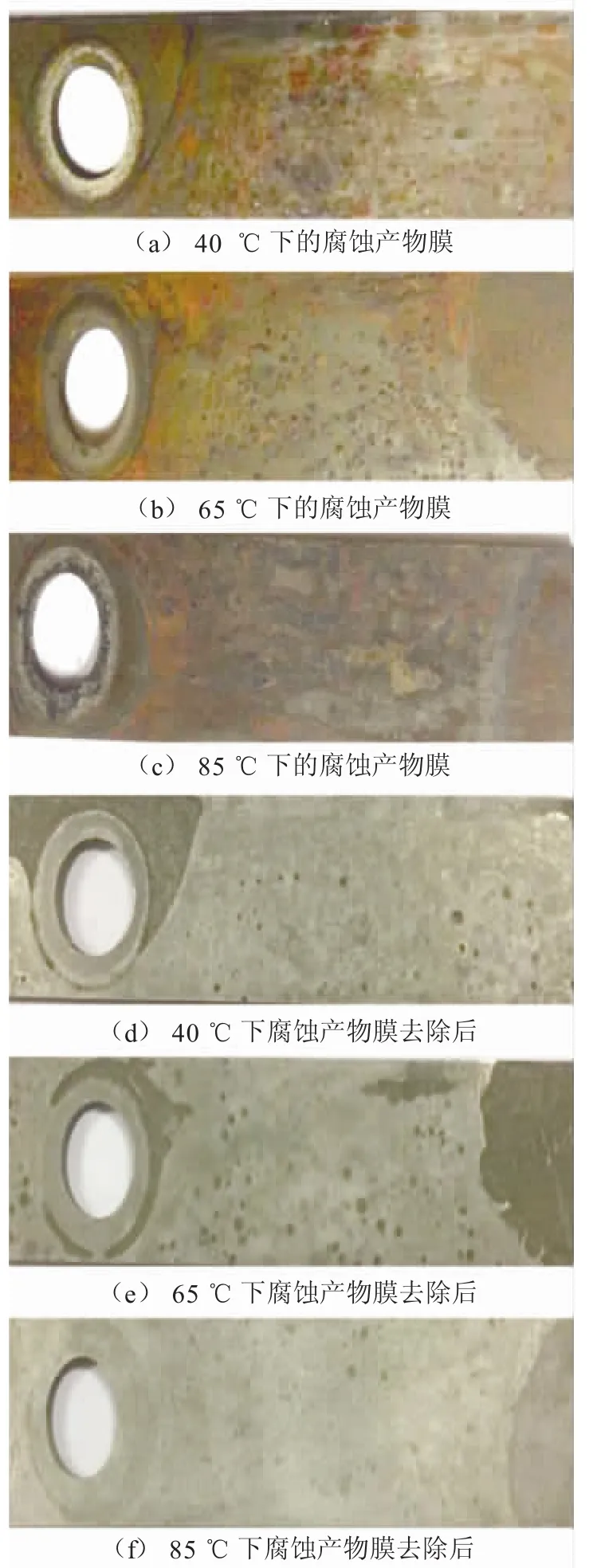

不同温度下X60管线钢的腐蚀产物膜宏观形貌和去除腐蚀产物膜后表面宏观形貌见图3。温度较低时,如40℃时,腐蚀挂片表面没有明显的冲刷痕迹,腐蚀速率较低,且腐蚀大多呈现均匀腐蚀状态;随温度升高,挂片表面出现一层褐色产物膜,可见比较密集且较大的鼓包,部分鼓包有裂纹,用手轻触即破碎脱落而裸露圆形凹陷坑,且表面可见点蚀孔和坑,说明温度较高时局部腐蚀越来越严重;当温度到达85℃以后,挂片表面平整均匀分布一层较厚浅黑色产物膜,没有发现鼓包和肉眼可见的点蚀孔,而且端部和圆孔处的冲蚀痕迹已经不明显。处理后表面光滑呈现金属亮色,只有少数面积较小的浅蚀坑。说明此温度下失效缺陷以均匀腐蚀为主,此时腐蚀挂片表面形成的腐蚀产物膜已经较为致密,能够有效保护挂片基体不受腐蚀,腐蚀速率较低。

图3 不同温度下腐蚀产物膜和除膜后宏观形貌

3.2 氯离子浓度对腐蚀速率和腐蚀宏观形貌的影响

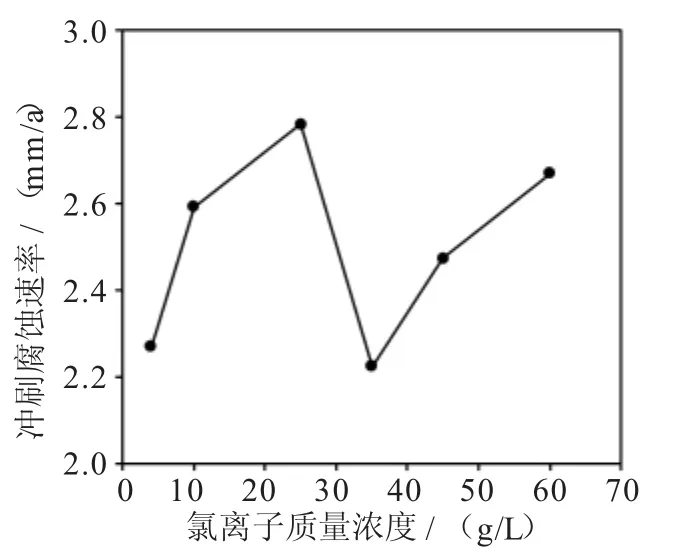

设定实验管道总压力0.45 MPa,CO2分压力0.25 MPa,温度60℃,实验时间96 h。氯离子浓度对腐蚀速率的影响见图4,从图4可看出,在气液两相流的冲刷条件下,随着氯离子浓度的增大,试样的腐蚀速率总体呈先增大后下降又逐渐上升的趋势;在氯离子质量浓度为4~25 g/L范围内,腐蚀速率逐渐增大,但在10~25 g/L范围内的增长幅度明显小于前半段;质量浓度在25~35 g/L范围内,腐蚀速率大幅度减小,说明此时腐蚀速率对氯离子质量浓度的变化较敏感;质量浓度超过35 g/L后,腐蚀速率又开始迅速增大。

图4 动态条件下冲刷腐蚀速率与氯离子浓度的关系

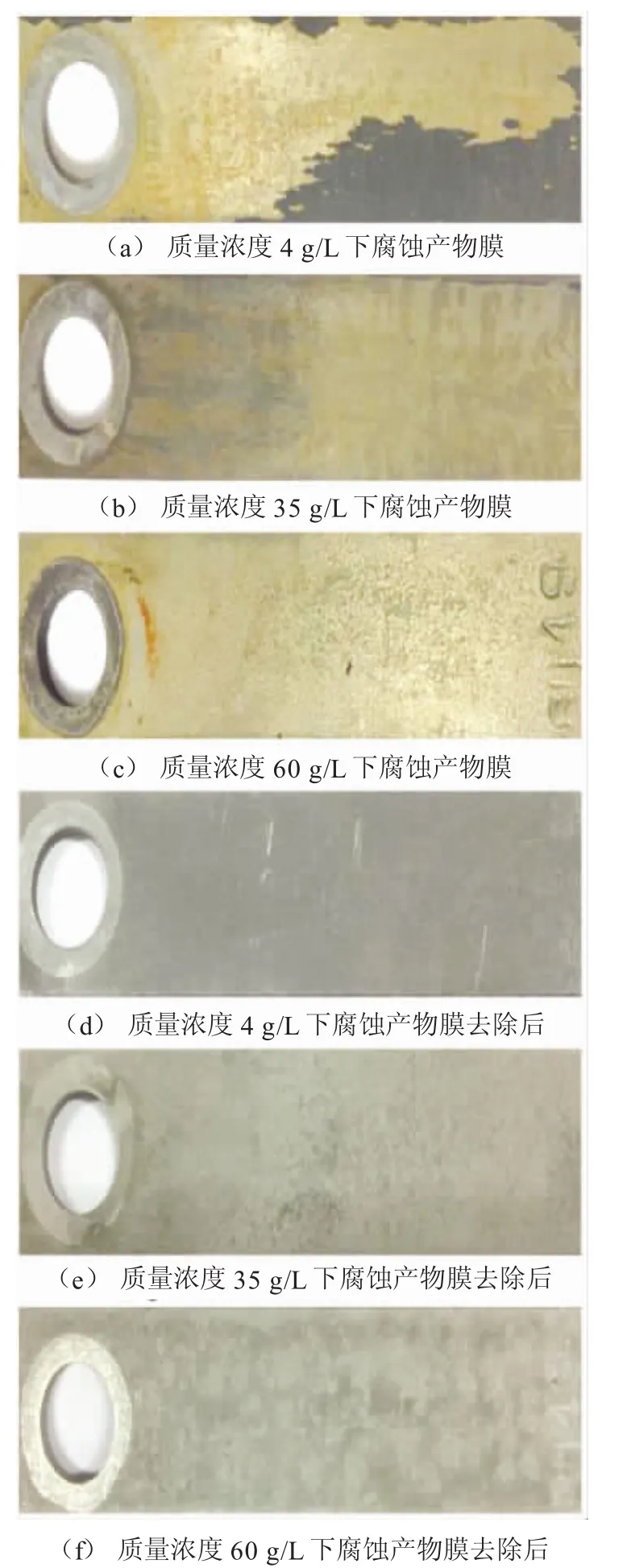

不同氯离子浓度下X60管线钢的腐蚀产物膜宏观形貌和去除腐蚀产物膜后表面宏观形貌见图5。当氯离子质量浓度较低时(如4 g/L),处理前(见图5(a))可见试样表面一部分呈黑色,说明有腐蚀产物覆盖,但产物牢牢附着在基体上很难用机械方法去除。另外的部分仍然呈金属色,在黑色和亮色的交界处出现锯齿状的纹路,且缺口是沿着流动冲刷方向的,说明覆盖的黑色产物由于冲刷而从金属表层剥落;处理后(见图5(d))腐蚀后的基体呈青黑色,表面平整光滑,没有发现点蚀,圆孔和端部也没有明显冲刷痕迹。氯离子质量浓度较高时(如35 g/L),处理前(见图5(b))与三种氯离子浓度下的表面特征相比,虽然表面也呈亮色,但是表层之下覆盖着一层较薄的产物膜;处理后(见图5(e))表面可见密集分布的小且浅的腐蚀坑点,但没有明显冲刷破坏。

3.3 CO2分压对腐蚀速率和腐蚀宏观形貌的影响

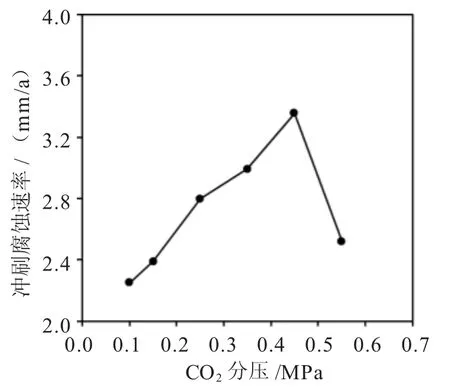

实验采用的腐蚀介质见表2,实验管道总压力0.55 MPa,温度60℃,实验时间96 h。图6是CO2分压对腐蚀速率的影响,由图6可知,在气液两相流冲刷条件下,随着CO2分压的增加,试样的腐蚀速率呈现先增大后减小的趋势。在0.15~0.45 MPa的范围内,腐蚀速率基本呈线性增长,说明此时腐蚀速率对CO2分压改变的敏感性降低;当压力>0.45 MPa时,腐蚀速率随分压的增大急剧降低,说明此时腐蚀速率对CO2分压的增大较敏感。

图5 不同氯离子浓度下腐蚀产物膜和除膜后宏观形貌

图6 动态条件下平均冲刷腐蚀速率与CO2分压关系曲线

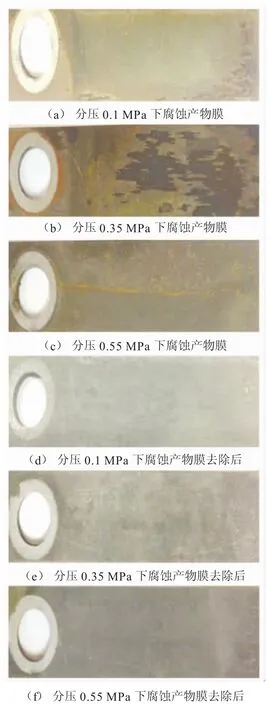

不同CO2分压下X60管线钢腐蚀产物膜的宏观形貌和去除腐蚀产物膜后表面的宏观形貌见图7。

图7 不同CO2分压下腐蚀产物膜和除膜后宏观形貌

CO2分压较低时(如0.1 MPa),处理前(见图7(a))试样表面呈现基体亮色,说明腐蚀程度有限,形成的腐蚀产物较少;处理后(见图7(d)),基体表面呈灰色,但大部分平整光滑,只在局部区域有浅凹陷(图上表现为凹陷区颜色较深),而端部和圆孔处则因冲蚀作用而减薄。随着CO2分压的升高(如0.35 MPa),处理前(图7(b)),表面明显可见形成的腐蚀产物膜大面积脱落,脱落的区域呈有一层腐蚀产物覆盖的黑色,表层膜的脱落说明其与下部产物的结合力较小,容易受多相流剪切破坏;处理后(见图7(e))试样表面比较平整,未见腐蚀坑点,在产物膜脱落区域产生较大面积的凹陷,说明此分压下腐蚀以均匀腐蚀为主。CO2分压为0.55 MPa时,处理前(见图7(c))试样整个表面都呈深黑色,但平整光滑,未见分离的内外层膜,没有明显的冲蚀特征;处理后(见图7(f))基体表面平整,呈灰色,未发现局部腐蚀坑点或凹陷区,说明此分压下试样以均匀腐蚀为主。

[1]崔钺,兰惠清,何仁洋,等.基于流场计算的天然气集输管线CO2腐蚀预测模型[J].石油学报,2013,34(2):386-392.

[2]蔡峰,柳伟,路民旭,等.高温高压喷射湍流区中X70管线钢CO2腐蚀电化学特征[J].物理化学学报,2013,29(5):1 003-1 012.

[3]林学强,柳伟,路民旭,等.含O2高温高压CO2环境中3Cr钢腐蚀产物膜特征[J].物理化学学报,2013,29(11):2 405-2 414.

[4]李波,任呈强,刘丽,等.N80钢的CO2腐蚀动力学研究[J].材料导报B:研究篇,2013,27(5):116-119.

[5]李悦钦,古丽,王亚丽,等.高温高压含CO2气田碳钢管线腐蚀-冲刷作用定量分析[J].腐蚀与防护,2013,34(10):909-913.

[6]柳伟,陈东,路民旭.不同CO2压力下形成的N80钢腐蚀产物膜特征[J].北京科技大学学报,2010,32(2):213-219.

[7]高纯良,李大朋,张雷,等.天然气井CO2分压对油管腐蚀行为的影响[J].腐蚀与防护,2012,33(2):77-80.

[8]张清,李全安,文九巴,等.CO2分压对油管钢腐蚀产物膜的影响[J].石油机械,2004,32(4):13-14,36.

[9]陈长风,路民旭,赵国仙,等.N80油套管钢CO2腐蚀产物膜特征[J].金属学报,2009,38(4):411-416.

[10]张国安,路民旭,吴荫顺.碳钢高温高压CO2腐蚀产物膜的形成机制[J].北京科技大学学报,2008,29(12):1 216-1 221.

[11]崔铭伟,封子艳,韩建红,等.多相流动状态下CO2分压对X70钢CO2腐蚀的影响[J].石油化工高等学校学报,2015,28(2):62-68.

[12]崔铭伟,封子艳,韩建红,等.多相流动状态下Cl-对X70钢CO2腐蚀的影响[J].钢铁研究学报,2015,27(4):75-80.

Analysis of Effects of Temperature,Cl-Concentration and CO2Partial Pressure on Multiphase Flow Corrosion ofX60 Steel

LANG Yiming1,LIXianchao2,WANG Qing3,XU Kun3

1.CNOOC(China)Co.,Ltd.,Shanghai200030,China

2.China Shipbuilding Industry 725 Research Institute,Qingdao 266101,China

3.College of Pipeline and CivilEngineering,China University of Petroleum,Qingdao 266580,China

A simulation test device for multiphase flow in rolling pipelines is used to study the effects of multiphase flow erosion on CO2corrosion rate of X60 steel,corrosion appearances and morphologies of superficial corrosion scale under conditions of different temperature,Cl-concentration and CO2partial pressure.The results show that:(1)As the temperature increases,the corrosion rate of the sample increases at first and then decreases gradually with a peak value at about 65℃.When the temperature is low,the surface of sample is partly covered with a small amount of corrosion scale and the erosion synergy leaves severe local corrosion morphologies on the surface of the sample such as pitting corrosion and grooving corrosion;(2)With the increase of Cl-concentration,the corrosion rate of the sample firstly increases and then decreases which isfollowed by another gradualincrease.When the concentration is low,the shearing force generated by multiphase flow erosion leads to the surface layer stripping and aggravates the mass loss of material.And when the concentration is high,the superficial corrosion scale is thick and loose with local corrosions such as pitting corrosion and pointed corrosion;(3)With the increase of CO2partial pressure,the corrosion rate of the sample firstly increases and then decreases.The corrosion scale is hardly formed under small partial pressure. And the corrosion scale formed under medium partialpressure has a larger compactness and thickness whose adhesion to the substrate is so small that the damage and abscission of the scale is serious and the corrosion rate is comparatively large.The corrosion scale formed under greater partial pressure tends to be thicker and more compact which has a good protection for the substrate,and the corrosion rate is smaller.

multiphase flow;X60 steel;corrosion;CO2partialpressure;temperature;Cl-concentration

国家科技重大专项(2011ZX05017-004)资助。

10.3969/j.issn.1001-2206.2015.06.021

郎一鸣(1982-),男,浙江临安人,工程师,2007年毕业于大连理工大学,硕士,主要从事海底管道技术及项目管理工作。

2015-05-30;

2015-08-02