蒸汽发生器热工特性非轴对称分布数值模拟

2015-03-23史建新孙宝芝刘尚华韩文静张国磊赵颍杰干依燃

史建新,孙宝芝,刘尚华,韩文静,张国磊,赵颍杰,干依燃

(哈尔滨工程大学动力与能源工程学院,黑龙江哈尔滨150001)

高温气冷堆蒸汽发生器的传热管为螺旋形,通过将局部错流流动的有利特征与整体上沿螺旋管的逆流流动相结合实现高效传热。离心力的存在导致螺旋管周向壁温等关键参数呈非轴对称分布,使传热管有爆炸的危险,会导致一二次侧流体混合进而破坏反应堆的工作状态[1]。

Prabhanjan等[2]的研究发现螺旋管式蒸汽发生器传热效率比直管高16%~43%;Abdalla[3]开发了包括过冷、核态沸腾、膜态沸腾、过热4个阶段的完整的螺旋管式直流蒸汽发生器动态模型;窦鹏程[4]对R134a在卧式螺旋管内的流动换热进行了实验研究,发现并分析了单相流动换热和过冷流动沸腾换热时沿截面圆周方向壁温分布的非轴对称性;马越等[5]应用Fluent6.3计算得到氦气横掠过热段螺旋管时管壁温度的周向分布;Young-Jong Chung等[6]对螺旋管进行实验研究,测量了螺旋管截面周向壁温,发现在螺旋管中由于离心力的存在壁温分布不均匀。

目前,实验研究仍然是螺旋管热工水力研究的主要手段,但受限于某些关键参数如含汽率的截面非对称性分布无法准确测量,数值模拟可以弥补实验的不足,同时螺旋管内汽液两相动与换热的复杂性导致目前的研究主要集中于单相对流换热。鉴于此,本文以ANL高温气冷堆蒸汽发生器为原型,结合蒸汽发生器结构特点及其工作过程建立单根螺旋管物理模型,应用CFX14.5模拟蒸汽发生器二次侧流体在螺旋管内的流动、单相对流换热及沸腾相变换热过程,以期获得截面传热系数、壁温及流速等参数的非轴对称分布规律。

1 物理模型

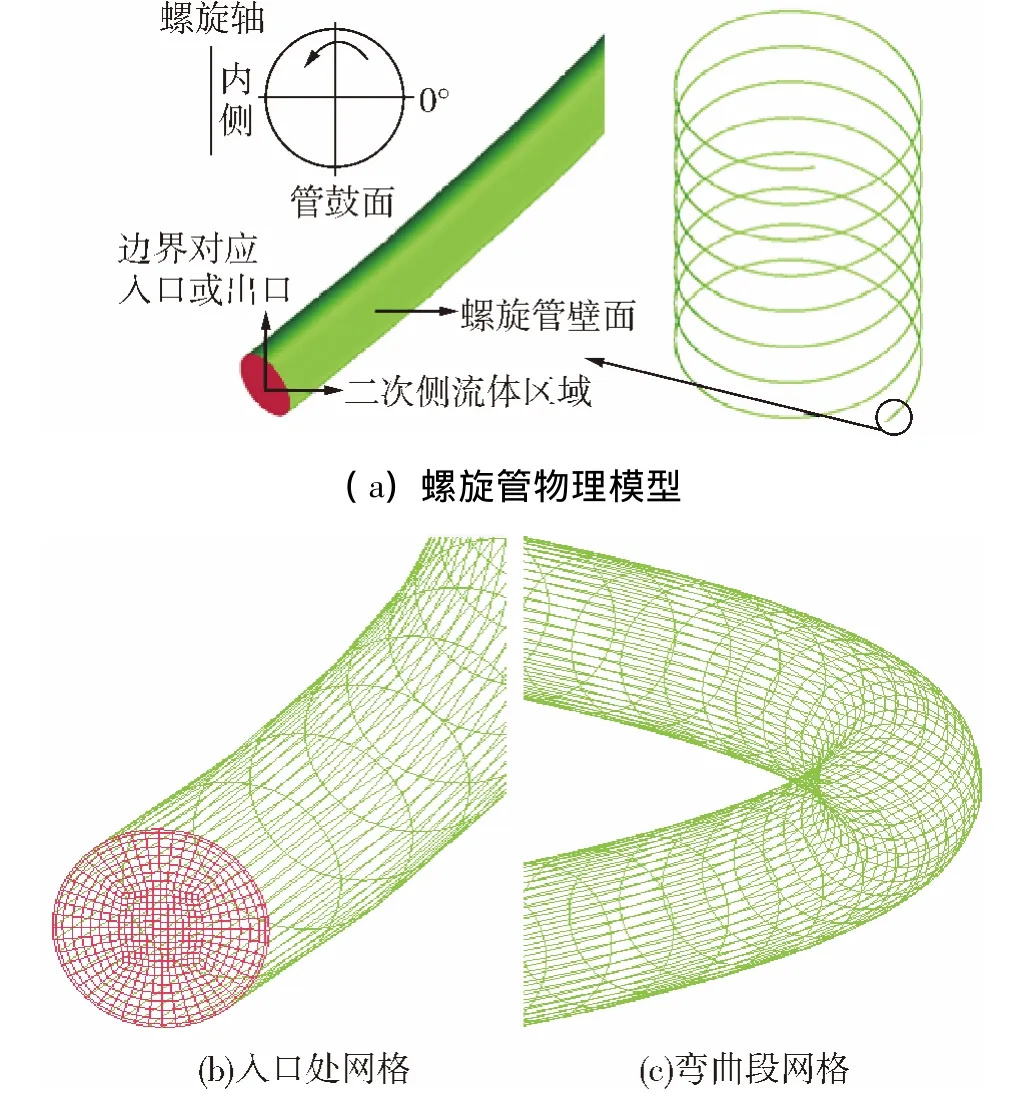

为反映蒸汽发生器实际工作过程同时考虑其结构特点建立单根螺旋管物理模型,螺旋管外径22.22 mm,壁厚3.3 mm,高度为2.749 m,管长42.71 m,螺旋角为3.69°,螺旋直径1 718 mm,其中高度通过热力计算确定。

螺旋管物理模型及其网格划分详见图1。网格独立解验证过程中发现网格数达到968 000后再增加网格数量对计算结果没有影响,因此最终确定网格总量为968 000。

图1 螺旋管物理模型及网格划分Fig.1 The physical model and mesh partition of helically coiled tube

2 数学模型

流体在螺旋管内的流动换热涉及汽液两相,控制方程采用两流体模型,该模型适用于域内有颗粒的多相流动,其中动量方程需考虑离心力的作用,详细控制方程描述见文献[7]。

2.1 流动沸腾模型

相间质量传递通过热相变决定;相间动量传递模型的建立包括阻力和非阻力,非阻力传递有升力、虚拟质量力、壁面润滑力、湍流耗散力、离心力等;在沸腾相变过程中有一些特殊情况,仅使用总传热系数对相间传热过程是不够的。一种更普遍的两热阻模型考虑了相界面两侧单独的传热过程,通过在相界面每一侧定义传热系数来实现,指定汽相热阻为0,即汽相传热系数为无穷大,液相使用Hughmark准则关联式[7]。液汽相湍流模型分别选用RNG kepsilon模型和零方程模型[7]。

2.2 边界条件

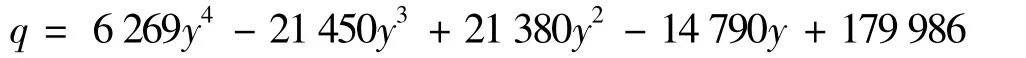

为准确反映蒸汽发生器单相对流换热及沸腾相变换热的实际工作过程,结合ANL设计参数,入口质量流量0.312 kg/s,入口温度193.3℃,出口压力18.17 MPa,其中由一次侧向二次侧的传热以壁面处的第二类边界条件加以考虑,热流密度根据热力计算结果拟合得到

3 数值计算结果及分析

3.1 模型验证

图2为质量含汽率随螺旋管高度变化曲线。

图2 质量含汽率随螺旋管高度变化曲线Fig.2 Variation of vapour mass fraction along height of helically coiled tube

从图2中可看出质量含汽率沿螺旋管高度方向先保持不变后逐渐增大;对应预热段高度(质量含汽率为0的区域)约为2.4 m,由给定边界条件通过热力计算得到预热段高度为2.2 m,相对误差为9.09%,流体上升到2.4 m后开始沸腾汽化,含汽率逐渐上升,在出口处质量含汽率达到0.275,通过给定边界条件理论计算的出口质量含汽率为0.3,相对误差为8.33%。换热系数沿螺旋管高度的变化趋势如图3所示。

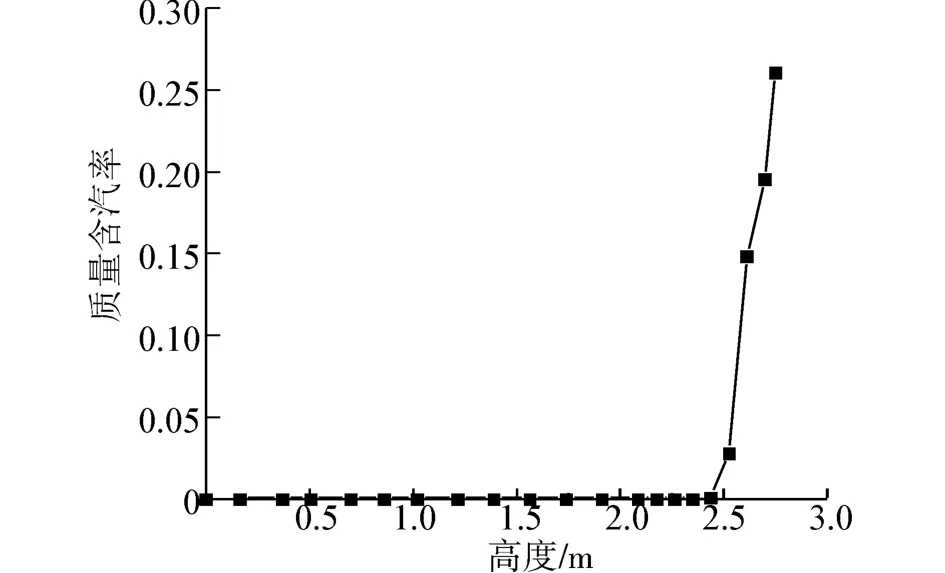

图3 换热系数随螺旋管高度变化曲线Fig.3 Variation of heat transfer coefficient along height of helically coiled tube

预热段换热系数缓慢增大,进入沸腾相变区后由于气泡扰动强化换热,换热系数急剧升高,数值模拟平均换热系数为45 037.56 W/(m2K),通过Dittus-Boelter和Chen公式[8]并考虑螺旋管曲率对换热的影响计算的平均换热系数为47 131.21 W/(m2K),两者相对误差为4.44%;在工程允许范围内,说明所建立的物理模型及数学模型可用于计算螺旋管内流体的流动与换热。

3.2 单相对流换热区域热工水力特性分析

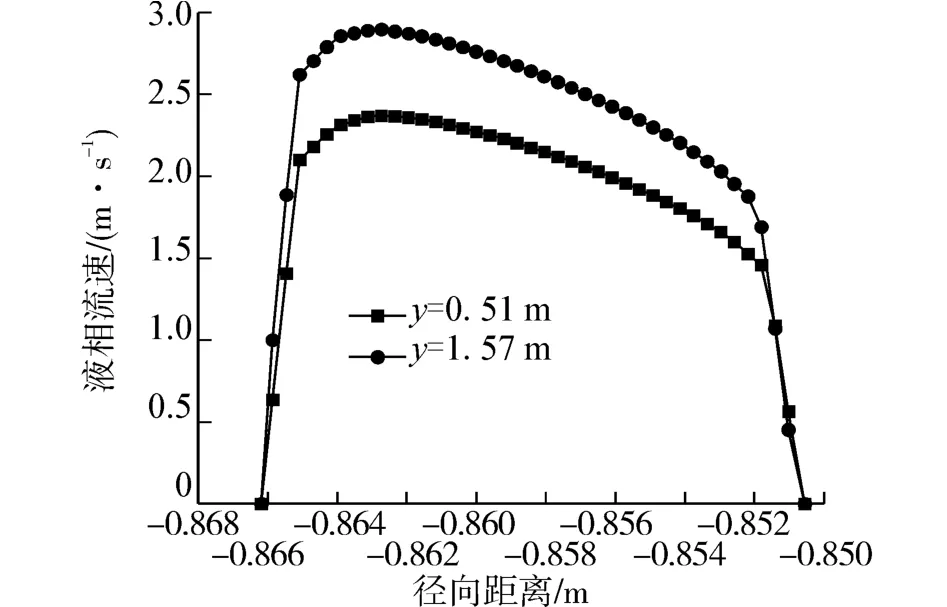

二次侧水在螺旋管内流动时受离心力作用,在同一截面处流体角速度ω相等,由v=rω知截面外侧(0°附近区域)流体流速大于内侧(180°附近区域)流体流速,如图4所示。

图4 单相对流换热区域不同截面速度沿径向分布曲线Fig.4 Distribution of velocity along radial direction on different sections of single-phase flow area

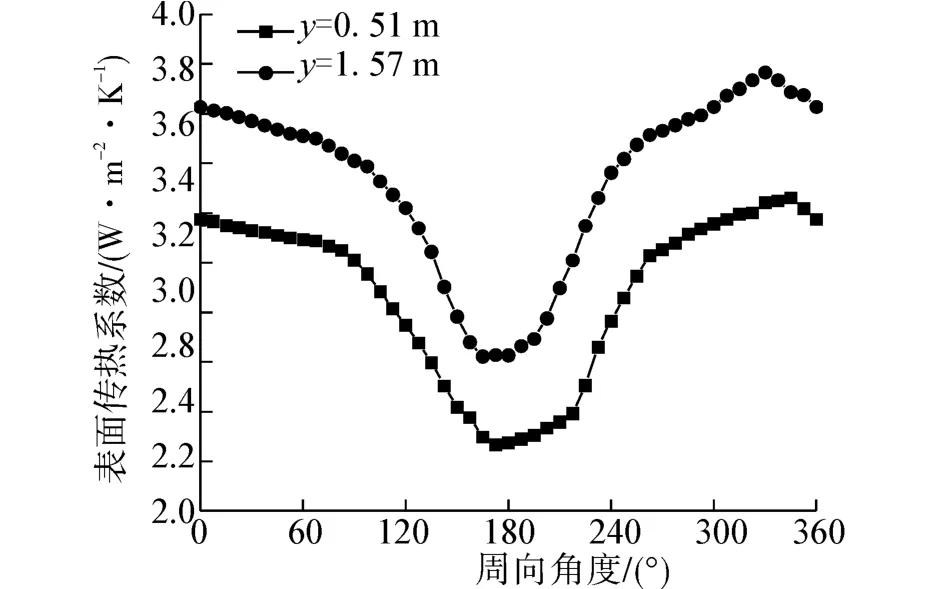

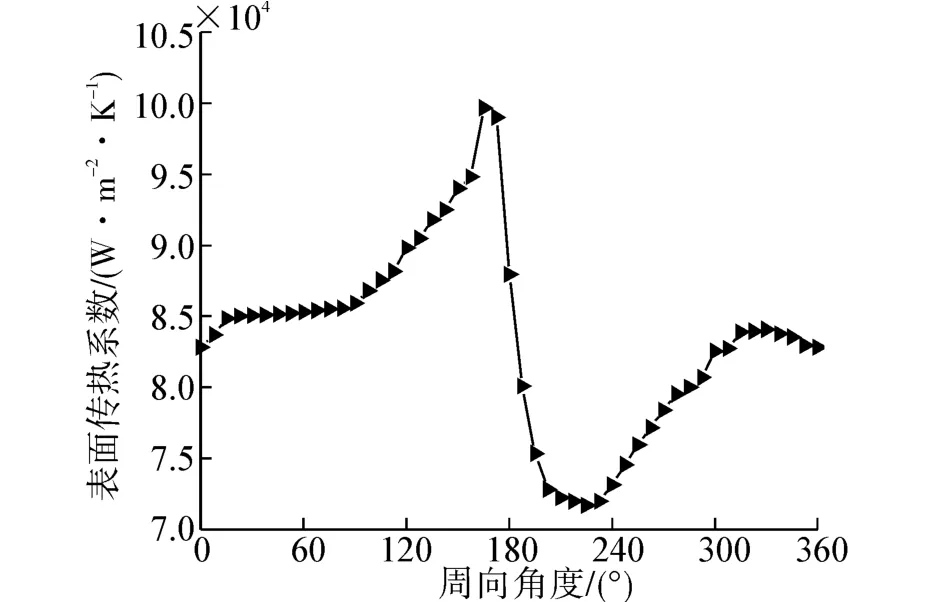

Williams[9]通过实验研究观察到最大轴向速度位置会移动到弯管截面外侧,表明本文数值模拟所得结果与实验结果的一致性;相应的流速越大扰动越剧烈,边界层厚度减薄,换热增强,截面外侧传热系数大于内侧,在单相对流换热区域随着高度的增加表面传热系数h2缓慢增大,如图5所示。

图5 单相对流换热不同截面表面传热系数周向分布Fig.5 Distribution of heat transfer coefficient along circumference on different sections of singlephase flow area

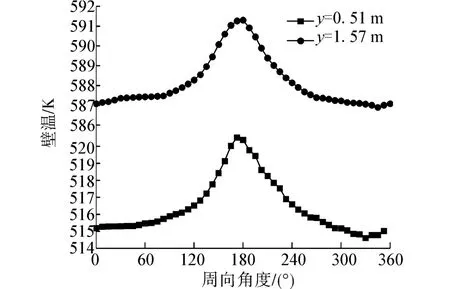

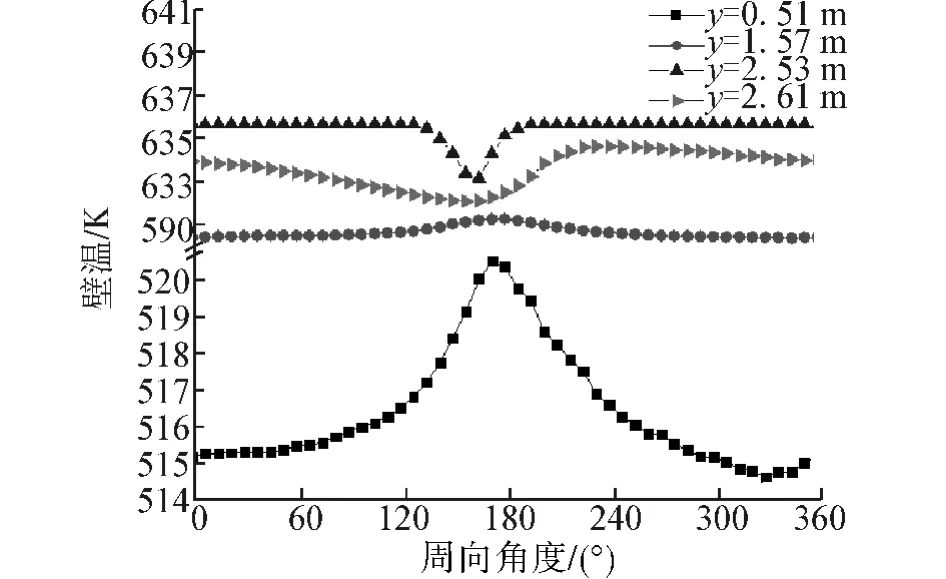

图6为单相对流换热区域不同截面壁温沿周向呈先增大到峰值后减小到最小值再增大的趋势,这是因为在同一截面上周向约340°位置处流速最大,换热最剧烈,该处壁温最小,y=0.51 m处为514.6 K;170°位置附近流速最小,换热最弱,所以该处壁温最大,y=0.51 m处为520.53 K;图7为窦鹏程在卧式螺旋管内进行的R134a单相流动换热特性研究中得到的截面周向壁温分布[4],与本文数值模拟所得结果分布趋势是一致的。

图6 单相对流换热区域不同截面壁温沿周向分布曲线Fig.6 Distribution of wall temperature along circumference on different sections of single-phase flow area

图7 文献[4]壁温的周向分布Fig.7 Distribution of wall temperature along circumference in[4]

3.3 沸腾相变换热区域热工水力特性分析

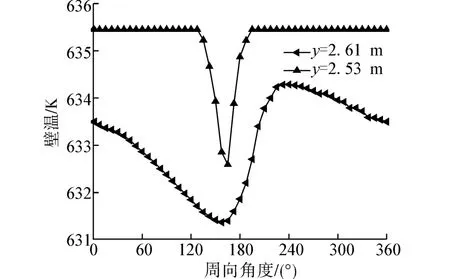

由图2可知y=2.61 m处对应质量含汽率为0.148 4的沸腾相变换热区域,工质为汽液两相。进入相变区后(以y=2.61 m处截面为例)由于汽液两相受浮升力与离心力的双重作用蒸汽聚集在螺旋管内侧,该位置由于气泡生成、长大与脱离造成的扰动强化换热,壁温最低,而液相集中区域的换热要弱于汽相处,所以壁温较高,表面传热系数和壁温沿周向的分布曲线分别如图8、图9所示。

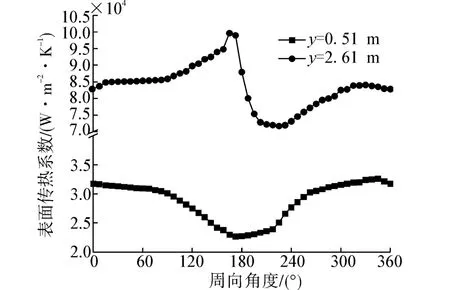

3.4 热工水力特性在单相区和相变区分布对比

图10、图11分别为不同区域表面传热系数与壁温沿管截面周向分布的对比,从图中可以看出热工水力参数在单相区和相变区沿截面周向变化趋势完全相反,单相区主要是流体受离心力的作用使得内外流速不同导致换热强度不同,从而壁温分布不均匀;而相变区是由于内外含汽率不同引起了周向上换热不均匀,因此壁温呈非轴对称性分布。

图9与图11中高2.53 m处质量含汽率为0.028,处于起始沸腾位置,由以上分析可知单相区域截面内侧壁温高外侧壁温低,进入相变区后壁温的周向分布完全相反,所以在由单相区进入相变区存在一过渡区域,在该区域内壁温沿周向的分布存在渐变过程,所以在y=2.53 m处壁温沿周向分布呈图9和图11所示趋势。

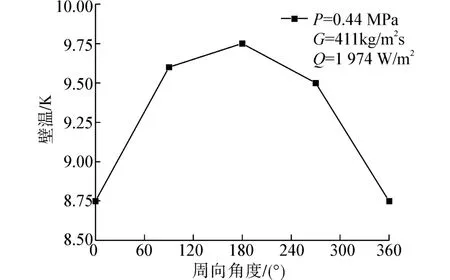

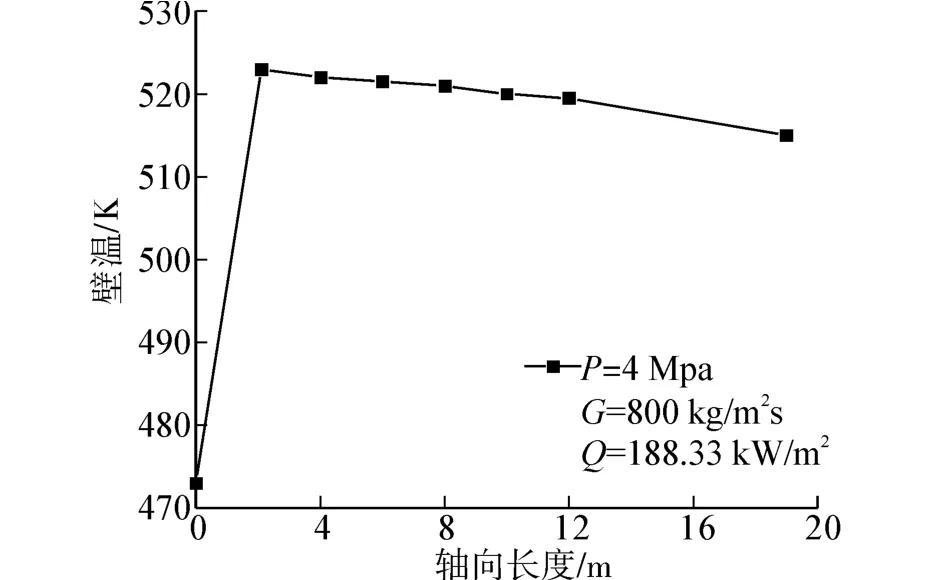

单相对流换热区内随高度的增加热量由一次侧经管壁传向二次侧,工质温度tf2逐渐升高,由热流密度q=h2(tw2-tf2)可知,随着换热的进行,壁温tw2逐渐升高;高温气冷堆蒸汽发生器一、二次侧流体整体呈逆向流动,进入沸腾段后流体温度保持不变,一、二次侧温差逐渐增大,沸腾强化换热,表面传热系数将急剧升高,由于一次侧氦气表面传热系数远低于二次侧,所以一、二次侧传热系数k略有增大,由q= k(Tf1-Tf2)可知沸腾段内热流密度逐渐增大,同时有q=h2(Tw2-Tf2),因此沸腾相变换热区域内随高度增加壁温tw2略有降低,如图11所示,该结果与D.Colorado[10]实验所得结论(图12)一致。

图8 y=2.61 m处表面传热系数沿周向分布曲线Fig.8 Distribution of heat transfer coefficient along circumference on section y=2.61 m

图9 沸腾相变区域不同截面壁温沿周向分布曲线Fig.9 Distribution of wall temperature along circumference on different section of two-phase flow areas

图10 不同区域表面传热系数沿周向变化曲线对比Fig.10 Comparison of heat transfer coefficient along circumference in different areas

图11 不同区域壁温沿截面周向变化曲线对比Fig.11 Comparison of wall temperature along circumference in different area

图12 文献[10]实验壁温沿轴向长度分布Fig.12 Distribution of wall temperature along axial distance in[10]

4 结论

1)工质吸收热量后经历预热及沸腾2个过程,预热段高度约为2.4 m,出口质量含汽率0.265,与经给定边界条件的热力计算结果相比误差较小,说明所建立的物理模型及数学模型可用于计算螺旋管内流体的流动与换热;

2)单相对流换热区域内流体在离心力的作用下螺旋管外侧流速大,扰动剧烈,边界层较薄,因此换热强,壁温低;

3)进入沸腾相变区域后,由于汽液两相受浮升力与离心力的双重作用,蒸汽聚集在螺旋管内侧,该位置由于气泡生成、长大与脱离造成的扰动强化换热,所以内侧壁温低;

4)单相区和相变区表面传热系数与壁温沿管截面周向分布趋势完全相反,在单相区流体受离心力的作用螺旋管内外流速不同导致壁温分布不均匀,而在相变区由于内外含汽率不同引起壁温的非轴对称分布,所以在单相区进入相变区的过渡区内壁温沿周向的分布存在渐变过程。

[1]Electric Power Research Institute.Steam generator reference book,revision 1:volume I[M].[S.l.]:Electric Power Research Institute,Inc,1994:15-20.

[2]PRABHANJAN D G,RAGBAVAN G S V,RENNIE T J.Comparison of heat transfer rates between a straight tube heat exchanger and a helically coiled heat exchanger[J].International Communications in Heat and Mass Transfer,2002,29(2):185-191.

[3]ABDALLA M A.A four-region,moving-boundary model of a once-through,helical-coil steam generator[J].Annals of Nuclear Energy,1994,21(9):541-562.

[4]窦鹏程.R134a在卧式螺旋管内单相流动和过冷流动沸腾换热特性研究[D].济南:山东大学,2012:49-60.

DOU Pengcheng.Study on single-phase flow and subcooled flow boiling heat transfer characteristics of R134a in horizontal helically-coiled tubes[D].Ji'nan:Shandong University, 2012:49-60.

[5]马越,李晓伟,吴莘馨.高温气冷堆螺旋管式直流蒸汽发生器传热管壁面热点数值分析[J].工程热物理学报,2013,34(7):1331-1334.

MA Yue,LI Xiaowei,WU Xinxin.Numerical analysis of the hot spot of the heat transfer tube wall in an HTGR helical tube once through steam generator[J].Journal of Engineering Thermophysics,2013,34(7):1331-1334.

[6]CHUNG Y J,BAE K H,KIM K K,et al.Boiling heat transfer and dryout in helically coiled tubes under different pressure conditions[J].Annals of Nuclear Energy,2014,71:298-303.

[7]SUN Baozhi,YANG Yuanlong.Numerically investigating the influence of tube support plates on thermal-hydraulic characteristics in a steam generator[J].Applied Thermal Engineering,2013,51(1/2):611-622.

[8]杨元龙.基于两流体模型的蒸汽发生器热工水力数值研究[D].哈尔滨:哈尔滨工程大学,2013:10-14.

YANG Yuanlong.Numerical Investigation on thermal-hydraulic of steam generator based on two-fluid model[D].Harbin:Harbin Engineering University,2013:10-14.

[9]WILLIAMS G S,HUBBELL C W,FENKELL G H.Experiments at Detroit,Mich.,on the effect of curvature upon the flow of water in pipes[J].Transactions of the American Society of Civil Engineers,1902,47(1):1-196.

[10]COLORADO D,PAPINI D,HERNÁNDEZ J A,et al.Development and experimental validation of a computational model for a helically coiled steam generator[J].International Journal of Thermal Sciences,2011,50(4):569- 580.