汽车液力变矩器部件全自动凸焊生产线再利用及工艺①

2015-03-22牛伟强吕浩唐春蒋勇陈科犹安模张国亮

牛伟强,吕浩,唐春,蒋勇,陈科,犹安模,张国亮

(1.重庆红宇精密工业有限责任公司民品技术中心,重庆402760;2.华侨大学计算机学院,福建 厦门361021)

0 前言

随着汽车工业的不断发展,自动档轿车传动关键部件液力变矩器需求急剧增加,为摆脱液力变矩器主要靠引进的格局,开展全自动凸焊生产线工艺研究有助于国内液力变矩器行业的进步和发展。顶盖是液力变矩器和汽车变速箱连接的重要部件,需长时间连续承受较大动态交变载荷,其定位精度、焊接应力变形和焊缝疲劳强度将直接影响传动效率、使用寿命和车辆的综合性能。

论文针对国产小排量液力变矩器(1.8 L,直径<φ260 mm)顶盖定位柱采用点焊定位和机器人环焊复合工艺存在焊接应力大、变形大、自动化程度较低、焊后清理周期长、劳动强度大、效率低、人工成本高和后工序加工精度不易保证等问题,以及进口全自动凸焊专用生产线存在夹具尺寸、自动传送链、机械手、定位夹紧、电极干涉、传感器位置、控制信号等不匹配而不能直接使用的困难,开展顶盖定位柱全自动凸焊生产线改造及工艺研究,有助于国产液力变矩器顶盖定位柱凸焊工艺改善和批量生产效率的大幅度提升。

1 顶盖总成定位柱焊接工艺

1.1 顶盖总成结构及技术要求

1.1.1 顶盖总成及定位柱结构

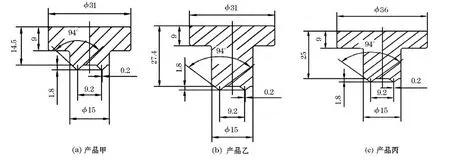

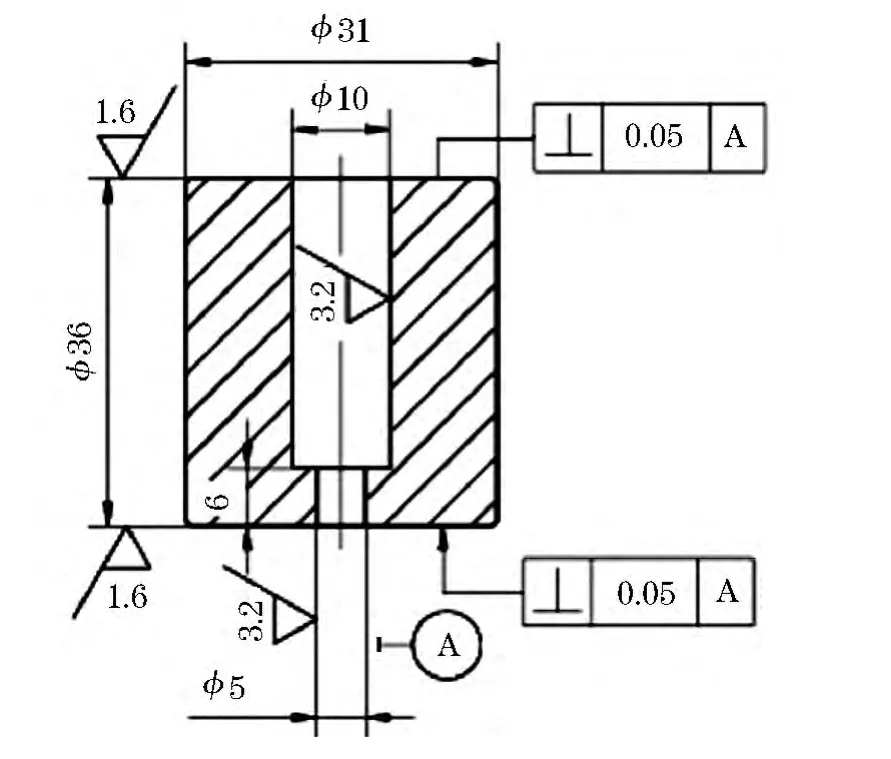

顶盖总成由顶盖、定位柱和固定块经焊接成形。根据变速箱对接方式,定位柱T形结构,并分布在顶盖凸包轴心线顶部上端。顶盖材料为10号钢板或热轧钢板,板厚4 mm,冲压成形,内孔直径φ219~φ247.7 mm;定位柱材料为20号钢,不同定位柱几何形状如图1所示。文中以图1a所示定位柱配合图2所示顶盖(内孔直径φ219 mm)为研究对象。

图1 定位柱结构示意图

图2 顶盖结构示意图

1.1.2 焊缝要求

设计规定焊缝等级为国标Ⅱ级焊缝,焊缝剪切力≥10 kN,通过1 ×105km 公路试验,焊缝不允许开裂、断裂,且液力变矩器和发动机曲轴孔对接合格。

1.2 顶盖焊接工艺分析

1.2.1 存在的主要问题

(1)产品研制及小批量阶段,采用现有D-N63型单相交流点焊机凸焊定位柱,存在焊机功率小、随动性差,热输入量及最大短路电流小、焊缝周边易形成局部或整体未熔合缺陷等问题;增大焊接电流和延长焊接时间,热影响区增大,定位柱出现烧蚀、弯曲、变形严重,熔核质量差、强度低(<5 kN)等问题。改变电极结构,满足随动要求,焊缝未熔合区有所降低,强度有所增加,但仍不能解决根本问题。这些问题导致定位柱废品损失率100%、工艺技术突破难度大。

(2)顶盖定位柱材料焊接性较好,结构设计及布局合理,采用合适的焊接方法和工艺易获得优质的焊缝质量。如何保证研制阶段及大批量自动化生产质量的稳定性是关键。鉴于凸焊工艺不成熟,而采用了点焊+弧焊的复合工艺方法。

(3)采用单机器人MAG 自动焊接工艺方法,存在先定位焊、再机器人环焊等多工序焊接,焊缝热影响区大、变形大,且焊后每件需人工清理打磨顶盖表面飞溅物,存在劳动强度大、生产效率低、成本高等问题。

(4)小批量生产阶段,考虑全套采购国外先进生产线,现有工艺、产能、规模及质量等虽得到极大提升,但存在资金投入大、风险高等问题。

(5)全自动液力变矩器顶盖凸焊专用生产线具有自动化程度高,工艺先进,资金投入小、风险小等特点,但设备的技术资料、控制器、夹具、传输等存在缺省,且国产液力变矩器结构尺寸与其不匹配而无法直接使用。

1.2.2 过程变形分析

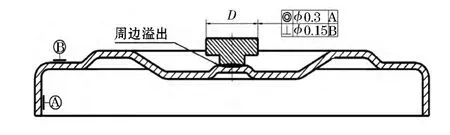

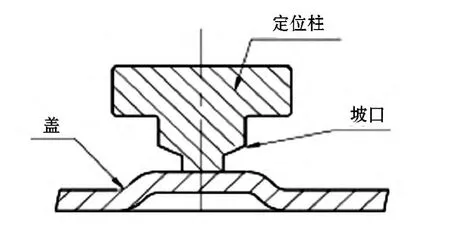

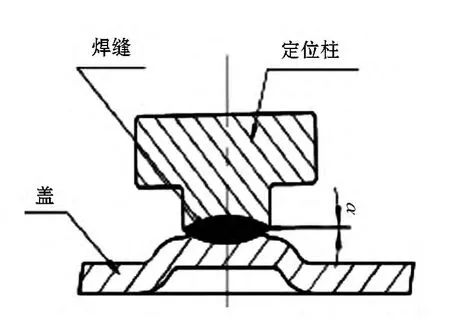

根据定位柱与顶盖的焊缝结构特点,在顶盖凸点冲压平面不平和定位柱为圆柱体凸点情况下定位柱轴心与盖轴心极易产生偏移和不垂直,如图3~图6所示。

图3 定位柱凸焊结构示意图

图4 定位柱点焊+弧焊结构示意图

图5 定位柱偏心情况示意图

图6 定位柱水平转动情况示意图

2 工艺试验对比分析

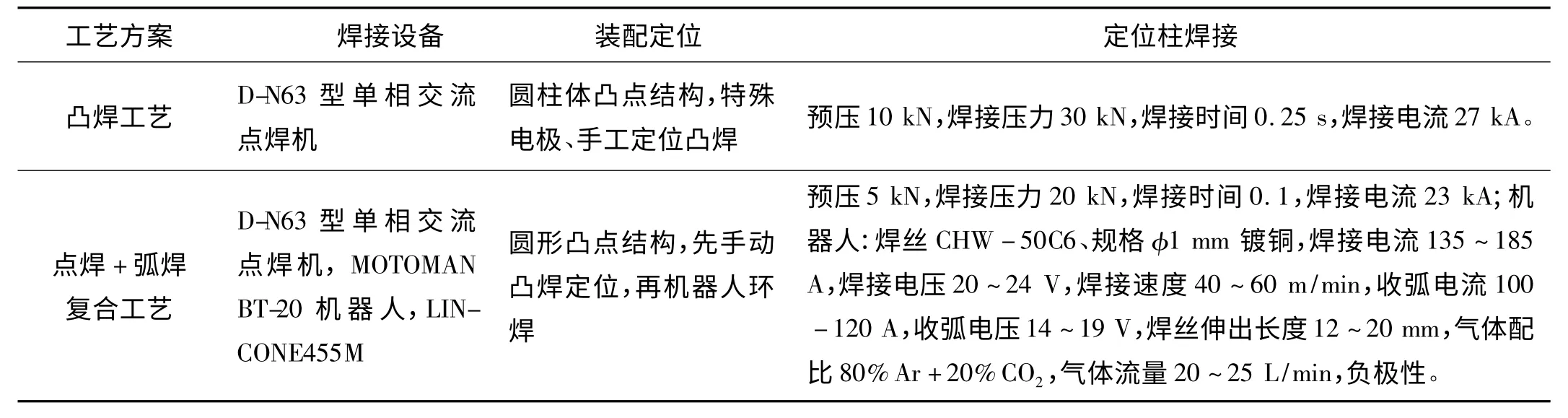

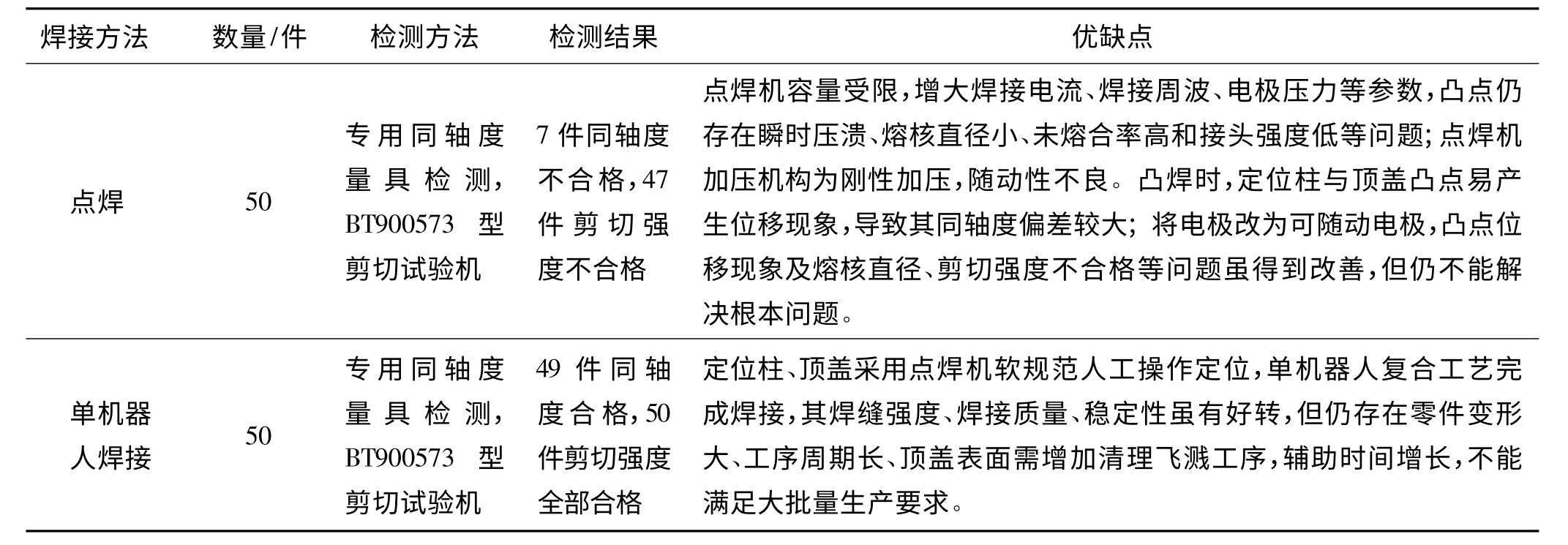

经上述分析,通过工艺试验对比,不同的试验方案见表1,对比分析见表2。

表1 3种工艺试验方案

通过对比得到结果如下:

(1)手工装夹采用点焊机凸焊存在定位不准确,定位柱、顶盖轴心极易偏移,掌握困难,不易控制的问题。

(2)顶盖凸点平面不平,且与定位柱凸点为点接触,定位精度低,靠人工找正,找正时间及工序时间长,不适合批量生产要求。

(3)手工装夹点焊定位、机器人焊接复合工艺,采用点焊加单机器人自动焊,定位精度、焊缝质量、效率、焊缝强度稳定性等虽优于手工凸焊,但需分段进行,焊接不连续,同步性、协调性差的问题仍存在,焊接变形造成的超差率较高,不能满足产品技术要求和大批量生产要求。

表2 不同工艺方案对比

综上所述,采用进口凸焊生产线人工装填料、自动输入输出料、装夹、精确定位、检测和焊接可避免以上存在的问题。

3 全自动凸焊生产线再利用及工艺

全自动凸焊生产线用于排量大于2.4 L,规格φ300 mm的液力变矩器顶盖定位柱凸焊二手专用生产线,需改造方可用于用于排量小于1.8 L(规格<φ260 mm)的液力变矩器的批量焊接。通过对该生产线技术资料、结构原理和控制原理等方面的研究和消化,成功实现了该生产线的改造和再利用,解决了顶盖定位柱结构不匹配,零件输入输出、夹具定位夹紧、自动凸焊等信号的自动检测,自动控制和上下电极凸焊干涉等问题,满足规格<φ260 mm的液力变矩器顶盖大批量全自动凸焊要求。

3.1 工作原理

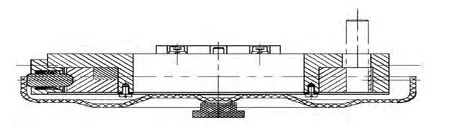

图7和图8分别为改造后的进口全自动凸焊生产线系统和控制流程。

图7 全自动凸焊生产线示意图

3.1.1 顶盖壳、定位柱输入定位

人工或自动将顶盖壳、定位柱分别装填在各自的输入端口,启动按钮由PLC 程序控制,传送链自动将顶盖壳输入到工位Ⅰ并定位等待(光电传感器信号检测)装夹,离心震动器自动将定位柱输入到工位Ⅱ并定位等待(光电传感器信号检测)装夹。机械手Ⅰ按顺时针竖直翻转180°逆行至顶盖壳位置完成其抓取步骤,同时逆时针返回到水平位置,机械手Ⅱ同步前行至定位柱位置,完成定位柱抓取步骤;机械手Ⅰ、Ⅱ同步将顶盖壳、定位柱传输到工位Ⅰ,完成顶盖壳初始定位和定位柱精确定位,同时机械手Ⅰ、Ⅱ同步回到始点,上主轴(包括上电极)下移至顶盖内孔端面,气缸推动自定心机构完成顶盖壳精确定位。

3.1.2 焊接

下主轴机构上顶,使顶盖壳和定位柱凸点接触良好,按给定的焊接压力、电流和焊接时间(0.14 s)完成顶盖的焊接。

3.1.3 顶盖输出

上主轴气缸、机械手Ⅱ同步松开,上下主轴分别回到各自始点,机械手Ⅲ自动运行至工位Ⅰ内完成顶盖夹紧退出,逆时针竖直翻转180°,将顶盖放到输出传送链上,完成零件输出。

3.2 焊接工艺

3.2.1 工艺过程

零件清洗烘干→自动或手工装填料→零件自动输入→零件自动定位夹紧→焊接→零件自动输出→检验(剪切试验机)→人工或自动转下道工序。

3.2.2 系统组成

图8 控制流程图

凸焊生产线由凸焊电源、凸焊上下机头及电极,运动机构、夹具系统、顶盖、定位柱传送链、控制系统、控制面板、水冷系统组成。改造后不仅适用于排量2.4 L,规格φ300 mm的顶盖总成定位柱凸焊批量生产,而且还适用于排量1.8 L、规格<φ260 mm的顶盖总成定位柱凸焊批量生产。

3.2.3 焊前准备

(1)设备、程序、夹具、电极、水冷系统、运动机构、上下机头、传送链等检查及顶盖、定位柱输入,焊接参数调试。

(2)电极材料为铬锆铜CuCrZr,结构见图9和图10。

(3)焊前零件需进行表面清理,要求其表面无污垢、锈及氧化皮,焊件表面和边缘不允许有毛刺、变形和局部凸起等现象。

图9 上电极结构示意图

3.2.4 焊接

(1)按图11所示要求,顶盖定位柱自动装夹、自定心夹紧凸焊,焊接工艺参数见表3。

图10 下电极结构示意图

图11 顶盖定位柱自定心夹具凸焊示意图

表3 不同顶盖凸焊参数表

(2)自动松开气缸、夹具,机械手自动取出零件并输出,人工转下道工序。

3.3 检测

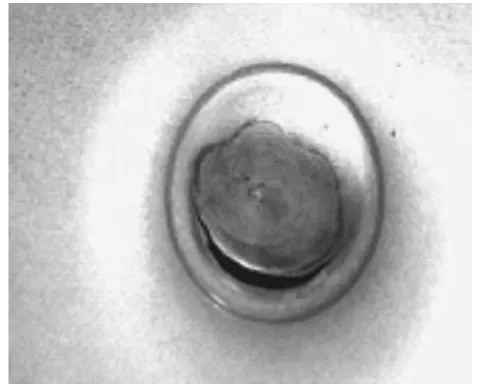

采用10倍放大镜检查焊缝外观,同轴度量具检查顶盖与定位柱同轴,焊缝剪切力等满足要求,剪切效果见图12和图13。经100件检查,焊缝外观质量均匀一致,同轴度0.3 mm以上,剪切力>10 kN 等要求100%合格,且优于工艺试验采用的焊接方法,生产效率每焊一件小于15 s(过去10 min/件),废品损失当量<0.06%。采用同样方法凸焊3 000多件RD015CHD顶盖,结果100%合格。

图12 焊缝正面

图13 焊缝反面

3.4 效果对比

(1)D- N63型单相交流点焊机代替凸焊工艺方案:焊接强度低,质量一致性和稳定性差,生产效率低。

(2)D-N63型单相交流点焊机先点焊定位再机器人焊接复合工艺,焊接质量一致性和稳定性等有所提高,但生产效率较低。

(3)经对比,采用全自动凸生产线的焊接质量和生产效率均优于试制阶段几种工艺方法。

4 结论

(1)该方法解决了顶盖总成定位柱凸焊工艺试制、批量生产过程中存在的手工定位焊、单机器人焊接、焊后清理打磨等导致自动化程度低、生产效率降低,焊接外观质量差,成本高、劳动强度大和产能瓶颈倾向增大等一系列问题。

(2)工艺研究从专业角度上就如何正确灵活利用、借鉴先进的焊接专用生产线,在结合自身产品结构特点基础上,制定合理的凸焊工艺及控制方法并致力于实际生产,为类似焊接生产线改造或引进成熟生产线提供了参考依据。

(3)经3 000多件批量生产验证,该工艺获得的参数及改造的全自动凸焊生产线能够应用于液力变矩器顶盖总成定位柱批量生产。

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[2]中国机械工程学会焊接学会编.焊接手册(第3版)[M].北京:机械工业出版社,2007.

[3]胡绳荪.焊接自动化技术及应用[M].北京:机械工业出版社,2007.

[4]中国机械工程学会焊接学会.电阻焊理论与实践[M].北京:机械工业出版社,1994.