铜/钢异种金属CMT熔钎焊填充材料影响分析

2015-03-22杨卫鹏李双吉朱笑睿陈树海林三宝

杨卫鹏,李双吉,朱笑睿,陈树海,林三宝

(1.西安航天发动机厂,陕西 西安710100;2.北京科技大学材料科学与工程学院,北京100083;3.哈尔滨工业大学先进焊接与连接国家重点实验室,黑龙江 哈尔滨150001)

0 前言

铜/钢异种金属复合结构不仅能满足不同工作条件下对材料性能的不同要求,而且还能节约铜的使用量,显著降低复合零部件的整体成本,因其能充分发挥异种材料复合零部件在性能与经济上的优势互补作用而具有广阔的应用前景[1-3]。

然而,由于热物理化学性能的差异,铜/钢异种金属的焊接存在着很大的问题:首先,铜与钢会形成低熔点共晶,以及线膨胀系数相差较大,在较大焊接应力作用下,呈现出宏观裂纹;其次,液态铜对不锈钢晶界有渗透作用,热影响区在拉应力的作用下会产生渗透裂纹;再次,在焊接热循环作用下,接头中晶粒严重长大,杂质和合金元素掺入焊缝,容易形成各种脆性的低熔点共晶体或脆性相,使接头的塑性、韧性、导电性和耐蚀性等显著下降[4]。

由于不锈钢的熔点远高于铜,在焊接过程中使铜与填充材料熔化混合,与始终处于固态的钢进行相互作用,即采用熔钎焊的方法能够有效地避免上述问题。此外,采用低热输入的方法可以有效地抑制铜在不锈钢晶界上的晶间渗透现象。冷金属过渡技术(CMT)是在短路过渡基础上开发的一种低热输入的焊接方法,该方法可有效地避免熔滴短路过渡过程中由于电流急剧上升而导致热输入增大的缺点。因此,本文采用CMT焊接方法对铜与不锈钢异种金属熔钎焊进行实验研究,对比不同的焊丝对焊接质量的影响。

1 试验材料与方法

采用8 mm 厚S06钢板与2.5 mm 厚QCr0.6 铜板作为焊接母材,其化学成分分别如表1与表2所示。采用S201 紫铜和S211 硅青铜两种焊丝进行比较研究,其化学成分如表3和表4所示。

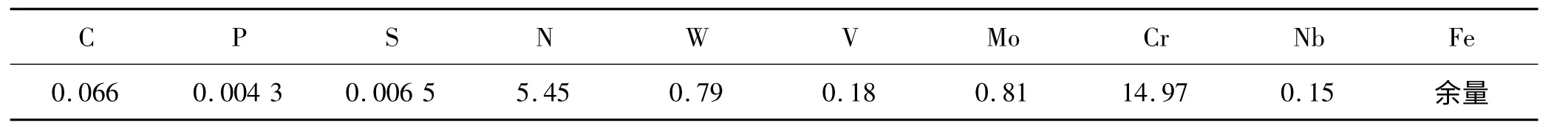

表1 S06钢板化学成分(质量分数,%)

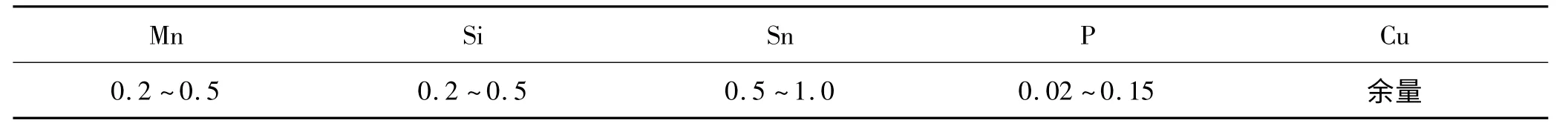

表2 QCr0.6 铜板化学成分(质量分数,%)

表3 S201焊丝的化学成分(质量分数,%)

表4 S211焊丝的化学成分(质量分数,%)

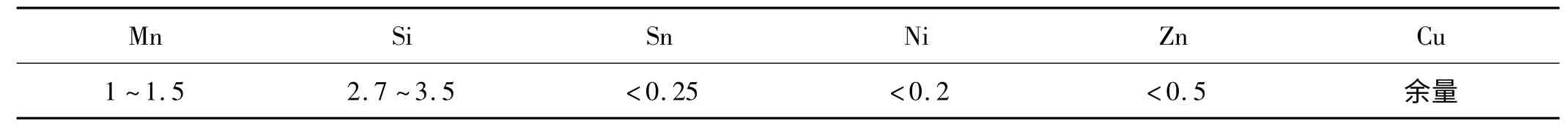

焊接设备选用奥地利福尼斯公司的TPS4000 CMT焊机进行相关工艺试验。TPS4000焊机内置专家焊接系统,在选择材料的CMT焊接程序后,改变焊接电流的同时,焊接电压、送丝速度等均会发生改变,以此精确控制焊机工作的全过程,实现CMT焊接。采用搭接接头形式,其示意图如图1所示。

图1 焊接接头示意图

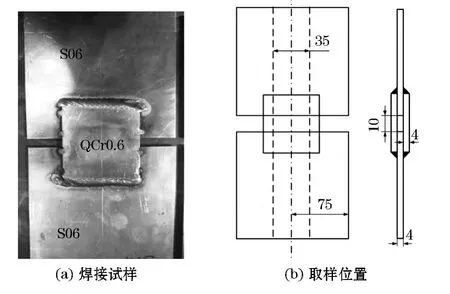

采用X射线检测接头中焊接裂纹等缺陷,采用金相显微镜观察接头界面。根据GB/T 26957—2011《金属材料焊缝破坏性试验十字接头和搭接接头拉伸试验方法》对两种焊丝焊接的接头进行了拉伸强度试验。抗拉强度试样与取样方法如图2所示,采用线切割的方法在试样中心选取宽35 mm的试样。

图2 铜/钢搭接拉伸试件结构

2 试验结果与讨论

图3所示为分别采用S201 和S211 两种焊丝的焊缝表面成形比较。可以发现,两种焊缝在外观上没有较大的差别,在铜侧和钢侧铺展状态良好。相比而言,图2a表面出现鱼鳞状波纹,而图2b表面比较光滑。这主要是因为S211 硅青铜焊丝含有约3%的硅及1%的锰元素,与S201焊丝相比,流动性提高,使得焊缝表面比较光滑。

图3 不同填充焊丝CMT焊缝表面成形的比较

选择合适的焊接参数对两种焊丝进行焊接试验,并进行X 射线检查。结果发现:S201焊丝在各种焊接参数下不易出现裂纹、气孔等缺陷,焊缝内部质量良好;但S211焊丝多组参数焊后的焊缝X 射线检查时发现,部分焊缝内部存在微小裂纹,如图4所示。

图4 S211焊缝X 射线检验照片

分析认为,S211焊缝内部出现裂纹,与焊丝中含有Si元素有关,Si元素的加入可以改善焊丝的润湿铺展性,但也会增加裂纹倾向。根据Cu-Si 二元相图,硅元素的加入很大程度上扩大了固/液两相区间的脆性温度范围,提高了焊缝的热裂倾向[5]。在焊缝凝固的过程中,由于钢/铜异种金属热膨胀系数的差异,产生的拉应力有可能导致焊缝开裂。相比较而言,S201焊丝硅含量相对较少,焊缝热裂倾向明显降低。

图5所示分别为S201 和S211 两种填充焊丝的铜/钢接头界面比较。在铜/钢界面上均存在灰色过渡带,但S211焊缝的过渡带宽度较宽。同时发现,两种焊缝上均含有少量向熔敷区生长的须状深灰色颗粒物,分析认为该现象属于铜焊缝金属向钢母材的焊接热影响区晶界扩散渗入现象,产生这种渗入现象的区域会附加一种弯曲应力,易产生裂纹。

图5 不同填充焊丝焊缝界面比较

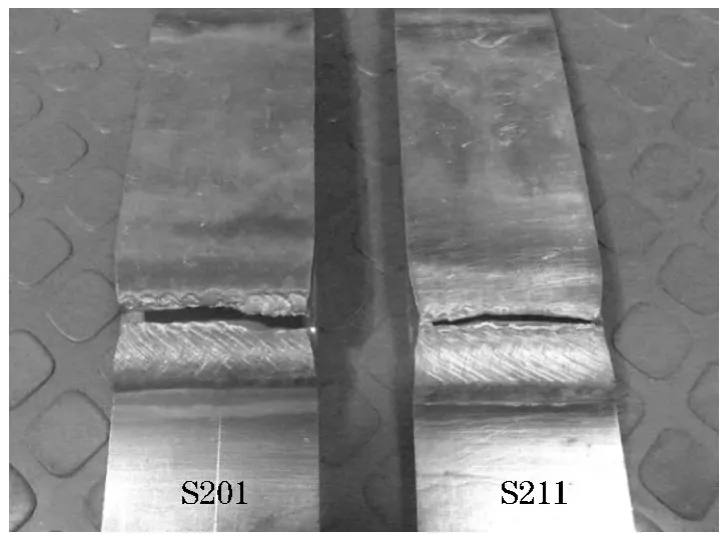

分别对焊丝焊接接头进行力学性能测试,结果如表5所示,试件断裂形貌如图6所示。

结果显示两试件断裂在焊缝熔合区附近,断裂处均存在明显的颈缩现象。对于QCr0.6 材料,抗拉强度≥230 MPa,两种焊丝所焊焊缝强度均达到母材强度的90%以上。S211焊丝中含有较高的Si元素,在焊接过程中,Si与Cu、Fe形成固溶体,提高了焊缝的强度,因此拉伸试验中,S201 接头强度略低于S211 接头,但两种焊材的接头强度均达到铬青铜板材抗拉强度的90%。

表5 铜-钢搭接接头力学性能测试结果

图6 铜/钢搭接接头拉伸断裂形貌

3 结论

在相同(或相近的)CMT焊接工艺条件下,S201 和S211 两种焊丝在焊缝成形上区别较小,但S211焊丝在母材上的铺展性明显优于S201焊丝;S201焊丝对裂纹、气孔等缺陷的敏感性较小,而S211焊丝在某些条件下容易产生焊接裂纹;由于S211 中Si含量较高,因此焊缝强度有所增加;根据拉伸试验结果,S201 和S211 两种焊丝均可实现铜板与钢板的CMT焊接。综合考虑,S201焊丝更加适合铜/钢异种金属CMT熔钎焊。

[1]谭玉春,陈一新.T2 铜管和1Cr18Ni9Ti不锈钢管的焊接[J].株洲工学院学报,2003,17(2):74-75.

[2]张秉刚,冯吉才,吴林.铬青铜与双相不锈钢电子束熔钎焊接头形成机制[J].焊接学报,2005,26(2):17-24.

[3]王克鸿,徐越兰,王建平,等.弹带熔敷扩散焊技术研究[J].兵器材料科学与工程,2002,25(2):34-36.

[4]高禄,栗卓新,李国栋,等.铜-钢异种金属焊接的研究现状和进展[J].焊接,2006(12):16-19.

[5]张文钺.焊接冶金学[M].北京:机械工业出版社,1999.