影响注凝成型法制备Al2O3陶瓷素坯固化时间的因素

2015-03-22董艳芳曹大力

董艳芳, 曹大力

(沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142)

影响注凝成型法制备Al2O3陶瓷素坯固化时间的因素

董艳芳, 曹大力

(沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142)

研究以ST-85为分散剂的超微粉氧化铝浆料体系中,分散剂、单体、引发剂、催化剂的含量和室内温度,对注凝成型法制备Al2O3陶瓷素坯固化时间的影响.研究结果表明:Al2O3陶瓷浆料中,固相质量分数为68.0 %、分散剂质量分数为0.5 %、单体质量分数为2.5 %、引发剂质量分数为0.02 %~0.03 %、催化剂质量分数为0.03 %~0.04 %、室内温度为16~20 ℃时,浆料的固化时间可以控制在20~40 min内.

注凝成型; ST-85; 固化时间; 氧化铝陶瓷浆料

氧化铝陶瓷具有高强、高硬、耐高温和良好的化学稳定性等特点,在航空航天、石油、化工、机械工业等领域得以广泛应用.但传统方法很难制备出形状复杂、强度和成分均一的氧化铝陶瓷,大大限制了氧化铝陶瓷的应用.20世纪90年代初,美国橡树岭实验室Janney M A[1-3]等提出将传统陶瓷工艺和聚合物有机结合的注凝成型工艺,使浓陶瓷浆料悬浮体实现原位固化,大大提高了陶瓷部件显微结构的均匀性,增加了陶瓷材料的可靠性,同时还具有工艺简单、可制备形状复杂的零件和成本低廉等优点,受到广泛关注[4-5].

分散剂在陶瓷浆料中不仅能降低浆料的黏度,增加浆料中固相含量,而且具有稳定浆料的作用,在陶瓷浆料的制备中起着极为重要的作用.目前常用的分散剂有聚丙烯酸铵[6-7]、柠檬酸铵[8]、柠檬三铵[9]、JA281[10]等.ST-85具有分散效果好、无毒、抗氧化性、保质期时间长等特点,但目前关于注凝成型体系中以ST-85为超微粉氧化铝浆料分散剂的相关报道较少.

固化时间是注凝成型法生产氧化铝陶瓷的一个重要指标,对调控整个生产流程起着极为重要的作用.

本文在ST-85为分散剂的注凝成型体系中,研究了氧化铝超微粉陶瓷浆料中的固相含量、分散剂含量、单体加入量、引发剂含量、催化剂加入量(均为质量分数,以下同)和室内温度等因素对固化时间的影响,为生产提供数据支持.

1 实验部分

1.1 实验原料

高纯氧化铝超微粉(w(Al2O3)>99.5 %,平均粒径1 μm);有机单体为丙烯酰胺(AM);交联剂为N,N-亚甲基双丙烯酰胺(MBAM);引发剂为过硫酸铵(APS);催化剂为N,N,N,N-四甲基乙二胺(TEMED);用氨水调节PH值;氧阻聚剂为聚丙烯酰胺(PAM).以上均为化学纯.分散剂为ST-85,工业原料,棕黄色黏稠液体.

1.2 实验过程

单体(AM)(除单体与催化剂外,配料比都相对于Al2O3的质量)与交联剂(MBAM)按合适配比,用蒸馏水配成一定浓度的预混液待用.称取Al2O3粉和聚丙烯酰胺,在预混液中加入分散剂与催化剂,混合后搅拌,用氨水调节pH值,球磨8 h,在球磨最后0.5 h加入引发剂,球磨混合均匀后进行浇注,最后脱模成型.采用旋转黏度计(NOJ-79)测定浆料的黏度.实验流程如图1所示.

图1 工艺流程

2 结果与讨论

2.1 浆料固相含量的确定

陶瓷浆料中固相含量越高,越有利于脱胶和减少烧成收缩,但会造成浆料的流动性变差,黏度升高,不利于成型;同时,黏度越大的陶瓷浆料内部气泡越不易排除,会造成陶瓷的气孔率大,力学性能下降.此时分散剂降低浆料黏度的作用显得尤为重要.图2为陶瓷浆料中固相含量与黏度的关系曲线,可以看出:随着固相含量的增加,浆料的黏度逐渐增大,当陶瓷浆料中固相含量达到70.0 %时,其黏度急剧升高.在相同的固相含量下,未加入分散剂的浆料比加入相应ST-85的陶瓷浆料的黏度都大,因此,实验选定固相含量为68.0 %的陶瓷浆料.

图2 浆料中固相含量与黏度的关系曲线

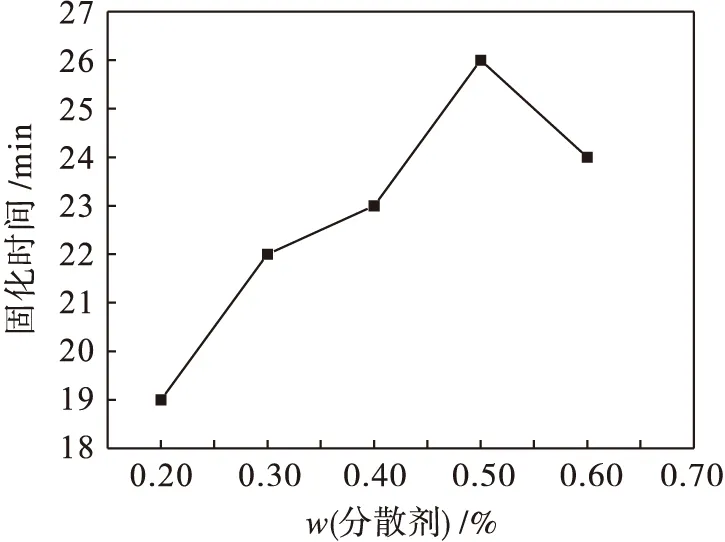

2.2 分散剂的含量对固化时间的影响

分散剂不仅能提高浆料的固相含量,而且对于浆料的悬浮稳定性有重要影响.图3为陶瓷浆料中Al2O3固相含量为68.0 %时,固化时间随分散剂含量的变化曲线.由图3可以看出:分散剂的加入量小于0.5 %时,固化时间随分散剂加入量的增加而增加,分散剂的加入量从0.2 %增加到0.5 %时,固化时间从19 min逐渐增加到26 min;而分散剂的量达到0.6 %时,料浆的固化时间随之而降至24 min.从固化时间控制在20~40 min之间角度出发,适宜的分散剂含量为0.5 %.

图3 分散剂的含量对固化时间的影响

2.3 单体的加入量对固化时间的影响

图4为单体的加入量(即单体的质量分数,以下同)对固化时间的影响曲线.由图4可以看出:当单体的加入量由1.5 %到2.5 %时,相应的固化时间从58 min降到26 min;当单体加入量达到2.5 %时,固化时间为26 min;单体加入量大于2.5 %时,固化时间又增加到28 min.这是因为单体的含量越高,初步自由基与单体结合进行加成反应的几率也就越高,固化过程发生得也越迅速.但是引发剂量一定的条件下,单体与自由基的加成反应会达到饱和,在单体加入量为3.0 %时,由于溶质增加,而会使固化时间变得缓慢.考虑固化时间因素,单体的最佳含量为2.5 %.

图4 单体的加入量对固化时间的影响

2.4 引发剂的加入量对固化时间的影响

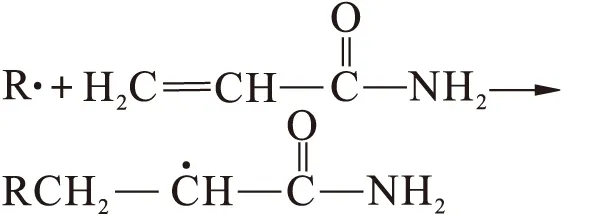

实验选择的引发剂为过硫酸铵(APS),引发剂加入浆料后分解出自由基R·.

R·

自由基与单体发生加成反应

单体自由基继续与单体加成反应形成链自由基

图5为浆料中Al2O3的质量分数为68.0 %、分散剂用量(质量分数)为0.5 %,单体的加入量(质量分数)为2.5 %时,引发剂的加入量与固化时间的关系曲线.由图5可以看出:在引发剂APS加入量较低时,浆料的固化较为缓慢,随着引发剂量的增加,固化时间加快.在聚合过程中,增加引发剂的含量,即增加浆料中自由基的浓度,因此,提高了引发速率,加快了固化速率.在固化时间在20~40 min内,最佳引发剂的加入量选为0.02 %~0.03 %.

图5 引发剂的加入量对固化时间的影响

2.5 催化剂的加入量对固化时间的影响

催化剂的作用是降低反应活化能,以提高反应聚合速率,所以,也可以通过增加催化剂的用量来加快聚合速率.图6为浆料中Al2O3质量分数为68.0 %,单体质量分数为2.5 %的条件下,催化剂的用量对固化时间的影响.

图6 催化剂的加入量对固化时间的影响

由图6可以看出:固化时间随着催化剂加入量的增加而减少,催化剂的含量由0.02 %增加到0.06 %时,相应的固化时间由41 min降到11 min.考虑固化时间控制在20~40 min,催化剂含量取0.03 %~0.04 %.

2.6 室内温度对固化时间的影响

图7为陶瓷浆料的固化时间与室内温度的关系曲线.陶瓷浆料的组成为(质量分数):固相68.0 %、单体2.5 %、分散剂0.5 %、催化剂0.03 %、引发剂0.025 %.可以看出,室内温度由16 ℃升高到24 ℃,相应的固化时间逐渐从30 min降到14 min,固化速率明显提高.根据阿伦尼乌斯公式:k=Aexp(-Ea/RT),其中k为化学反应速率,R为摩尔气体常量,T为热力学温度,Ea为表观活化能,A为指前因子(也称频率因子).当其它条件一定的条件下,反应速率与温度成负指数关系,随着室内温度升高,浆料的温度也提高,此时能促进初步自由基与单体的加成,提高了聚合效率,使固化速率明显加快.

图7 室温对固化时间的影响

3 结 论

(1) ST-85的分散效果较好.

(2) 以ST-85为分散剂的体系中,浆料中Al2O3的含量为68.0 %、单体为2.5 %、引发剂为0.02 %~0.03 %、催化剂为0.03 %~0.04 %、室

温为16~20 ℃时,其固化时间可控制在20~40 min 内.

[1] Janney M A.Method for Molding Ceramic Powder:US,4894194[P].1990-01-16.

[2] Janney M A,Omatete O O.Method for Molding Ceramic Powders Using a Water-based Gel Casting Process:U S,5145908[P].1992-09-08.

[3] Omatete O O,Janney M A,Strehlow R A.Gel Casting-A New Ceramic Forming Process[J].Ceramic Bull,1991,70(10):1641-1649.

[4] 王亚利,郝俊,郭志猛,等.添加剂对凝胶注模成型工艺过程及坯体性质的影响[J].陶瓷学报,2007,28(1):39-43.

[5] 马利国,黄勇,杨金龙,等.凝胶注模成型固化过程及其影响因素——陶瓷浆料凝胶点测定及其影响因素的研究[J].成都大学学报,2002,21(2):5-10.

[6] Potoczek M.A Catalytic Effect of Alumina Grains onto Polymerization Rate of Methacrylamide-based Gel Casting System[J].Ceramics International,2006,32(7):739-744.

[7] Ma J T,Xie Z P,Miao H Z,et al.Gel Casting of Alumina Ceramics in the Mixed Acrylamide and Polyacrylamide Systems[J].Journal of the European Ceramic Society,2003,23(13):2273-2279.

[8] Ma J T,Xie Z P,Miao H Z,et al.Gel Casting of Ceramic Suspension in Acrylamide/polyethylene Glycol Systems[J].Ceramics International,2002,28(8):859-864.

[9] Guo D,Cai K,Yang J L,et al.Spatter-free Laser Drilling of Alumina Ceramics Based on Gel Casting Technology[J].Journal of the European Ceramic Society,2003,23(8):1263-1267.

[10]Tong J F,Chen D M.Preparation of Alumina by Aqueous Gel Casting[J].Ceramics International,2004,30(8):2061-2066.

Effect of Superfine Alumina Ceramic Slurry Ingredient on Idle Time in Gel-casting System

DONG Yan-fang, CAO Da-li

(Shenyang University of Chemical Technology, Shenyang110142, China)

The effects of various factors including solid content,dispersant,monomer,initiator,catalyst and temperatures in room on idle time of superfine alumina ceramics green body were experimentally investigated in gel casting system of ST-85 as dispersant.The results showed that the optimum idle time could be controlled in 20~40 min when 68.0 % superfine alumina,0.5 % dispersant,2.5 % monomer,0.025 % initiator,and 0.03 % catalyst were added in ceramics slurry and the temperatures in room kept 16~20 ℃.

gel casting; ST-85; idle time; superfine alumina ceramics slurry

2013-07-24

董艳芳(1988-),女,辽宁大连人,硕士研究生在读,主要从事Ti-Al-C金属陶瓷的制备与应用方面的研究.

曹大力(1969-),男,吉林桦甸人,副教授,博士,主要从事有色金属冶金方面的研究.

2095-2198(2015)01-0028-04

10.3969/j.issn.2095-2198.2015.01.007

TB332

A