成核剂含量对酚醛泡沫性能的影响

2015-03-22葛铁军

葛铁军, 杨 潇

(沈阳化工大学 沈阳市高性能化塑料工程重点实验室, 辽宁 沈阳 110142)

成核剂含量对酚醛泡沫性能的影响

葛铁军, 杨 潇

(沈阳化工大学 沈阳市高性能化塑料工程重点实验室, 辽宁 沈阳 110142)

在酚醛发泡过程中加入不同含量的纳米白炭黑作为成核剂,研究加入不同含量纳米白炭黑对酚醛泡沫密度、吸水率、压缩强度的影响.随着成核剂含量的增加,酚醛泡沫的密度下降,在质量分数为2 %时密度达到最小,比未改性泡沫下降了0.01 g/cm3;吸水率是间接考察泡沫泡体结构的宏观表现,成核剂增加,异象成核现象明显,所以,吸水率下降,在质量分数为3 %时吸水率最低;因为成核剂属于无机粒子,所以它的加入会提高泡沫的压缩强度,当成核剂质量分数在2 %时,压缩强度达到最大,而随着含量继续增加,压缩强度又下降,在质量分数为3 %时达到最小;通过氧指数测试可知:成核剂含量的增加并未大幅度改善氧指数;通过TG-DTG分析可知:改性后的酚醛泡沫耐热性能没有下降.

酚醛泡沫; 成核剂; 吸水率; 密度; 压缩强度

酚醛泡沫是一种隔热、轻质、导热系数低的保温材料[1].与聚苯乙烯、聚氨酯等常用的有机泡沫相比,酚醛泡沫具有不易燃烧、燃烧自熄、燃烧不产生有毒气体、燃烧时不出现大量的烟等优异特点,惯有“保温之王”的称号,因此,各国都在对其进行研究开发[2-6].众所周知,传统的酚醛泡沫生产一般是先对其酚醛树脂进行改性,然后再加入各种助剂进行发泡,并最终得到酚醛泡沫.传统的酚醛泡沫密度一般都在0.03 g/cm3到0.1 g/cm3之间,增加发泡剂用量,可以使密度降低,但是其它性能就受到很大影响.本文利用异相成核原理在酚醛树脂中加入白炭黑做为成核剂,以此来降低酚醛泡沫的密度.

1 实验部分

1.1 主要材料与仪器

苯酚、多聚甲醛、氢氧化钠、氢氧化钡,分析纯,天津市大茂化学试剂厂;尿素,分析纯,国药集团化学试剂有限公司;白炭黑,工业级,市售.

EEA电子天平,江苏常熟意欧仪器仪表有限公司;拉伸测试仪RGL-30A,深圳瑞格尔仪器有限公司;烘箱DZF、真空干燥箱,北京市永光明医疗仪器厂.

1.2 试样的性能测试

表观密度按照GB/T6343-1995进行测试;压缩强度按照GB/T2406-93进行测试;热重进行耐热性测试;偏光显微镜观察泡孔形貌;氧指数测试.

1.3 可发性酚醛树脂的制备

称量175 g苯酚加入三口瓶中,打开搅拌器,通上冷凝水.称量3.35 g Ba(OH)2和0.8 g NaOH溶于15 mL蒸馏水,倒入三口瓶内.同时分批加入多聚甲醛到三口瓶内,并控制在60 ℃左右下反应,直至多聚甲醛加入完毕.待温度升到90 ℃后,恒温2 h.反应完成后即可得到可发性酚醛树脂.

1.4 泡沫的制备

称取一定量的自制酚醛树脂,将表面活性剂、成核剂、发泡剂和固化剂依次加入树脂中,并且搅拌;搅拌混合均匀后,迅速将体系放入60~70 ℃的恒温烘箱中,完成发泡.

2 结果与讨论

2.1 成核剂改性泡沫的机理

泡沫塑料成型一般都要经过3个过程:第一阶段是气泡核的形成,所说的气泡核就是指微小的原始气泡,即气体最先聚集的地方;第二阶段是气泡的膨胀;第三阶段是泡体的固化成型.在上面的3个阶段中,最为关键的就是气泡成核阶段.依照经典成核理论[7],气泡核的形成是在亚稳态的情况下进行的.当聚合物基体连续相中产生了气体(或者溶剂)分散相的气泡时,此时是均相成核现象.而当两相界面的气泡成核时,就会出现非均相成核的现象.那么这个时候由于体系中含有不溶的固体颗粒,气泡成核会优先在这些颗粒的表面发生,即所谓的异相成核.由于异相成核所需的自由能大大低于均相成核,因此,在聚合物熔体中加入适量成核剂在很大程度上可促进气泡核[8]的产生.本文研究了成核剂含量的不同对泡沫表观密度以及其它性能的影响.

2.2 成核剂含量对泡沫表观密度的影响

由图1可知:随着成核剂含量的增加,酚醛泡沫的密度是先减小后升高,但是总体的表观密度还是要比未改性的酚醛泡沫的密度要小.这因为未添加白炭黑的酚醛树脂中所形成的气泡核数目少,而改性后的树脂中气泡核的数目多.而对于整个发泡过程,气泡核的多少决定最终会形成什么样的泡沫.在发泡过程中,如果酚醛树脂中能够形成大量的气泡核,最终则会形成泡孔致密、表观密度小的酚醛泡沫.相反如果气泡核不是同时出现,而是逐个的形成,延续的时间很长,那么后出现的小气泡比早形成的要小,由于气泡越小压力越大,所以当两个尺寸大小不同的气泡靠近时,就会由于压力的不同出现合并泡的现象,以至于最后会得到泡孔疏而大,泡体密度大的劣质泡沫.根据经典成核理论[9]可知:成核剂含量若超过熔体的溶解度极限,因为存在这些不溶的固体颗粒,这时候就会发生异相成核.因此,不添加成核剂的酚醛树脂中逐步形成气泡核,所延续的时间比较长,最终就会得到泡体泡孔大、数量少、发泡倍率低的劣质泡沫.因此,不含成核剂的酚醛树脂熔体,得不到高发泡倍率的泡体.相反,添加成核剂白炭黑的酚醛树脂熔体,能形成大量细密均匀的小气泡,并且成核剂也有限制发泡剂挥发的作用,发泡剂不易挥发,从而提高了发泡剂的利用率,因此,可以得到高发泡倍率的泡体.在同等测试环境下对酚醛泡沫进行偏光显微镜测试,如图2所示.从图2更加清楚地看出:改性后的酚醛泡沫的泡孔数不仅增加了,而且泡孔的尺寸也比未改性的酚醛泡沫的泡孔尺寸小.尽管泡孔的数增加,但是,从图2中看出泡孔与泡孔之间并不是开通的,所以,成核剂的加入增加了闭孔率.

图1 成核剂含量对酚醛泡沫表观密度的影响

图2 相同倍率下的有无成核剂的酚醛泡体微观图

2.3 成核剂含量对泡沫吸水率的影响

由图3可知:随着成核剂含量的增加,发泡材料吸水率的总趋势在减少.吸水率是宏观考察泡沫闭孔率的表现.成核剂的加入可以增加泡沫熔体的成核点,而成核点的增多也就意味着微泡的增多.在发泡的整个过程中,首先出现的是气泡核,由图2可以知道:气泡核的多少对最终的泡沫性能起着关键作用.因为白炭黑的加入产生了不能溶解的物质,这时候会产生异相成核,在白炭黑表面产生大量的气泡核,接着这些气泡核会长大,此时只要固化速度与发泡速度相一致,最终就会得到高闭孔率的酚醛泡沫.而闭孔率增大也会使酚醛泡沫的吸水率下降.

图3 成核剂含量对酚醛泡沫吸水率的影响

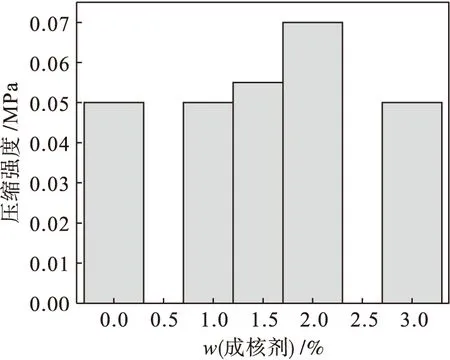

2.4 成核剂含量对泡沫压缩强度的影响

由图4可以知:随着成核剂含量的增加,压缩强度有所提高,在2 %的时候最大.当成核剂质量分数达到3 %的时候压缩强度又下降.这是因为当加入成核剂的时候,酚醛泡沫与成核剂共同承受外界的负载,这时压缩强度是提高的.当成核剂过多时,尽管发泡高度变化率提高了,但是,抵抗外界负载的能力却下降了.这是因为过多的成核剂可能会对树脂交联程度起到一定的干扰作用,使树脂交联程度有所下降,以至于最终得到的树脂强度会有所下降.所以,在压缩强度的实验中就会出现这种现象.为了得到强度适中的酚醛泡沫,一定要控制成核剂的含量.

图4 成核剂含量对酚醛泡沫压缩强度的影响

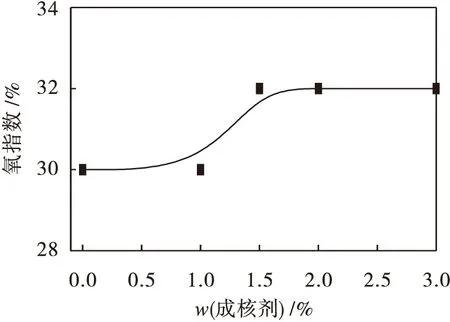

2.5 成核剂含量对氧指数的影响

成核剂含量对酚醛泡沫氧指数的影响如图5所示.

图5 成核剂含量对酚醛泡沫氧指数的影响

由图5可知:随着成核剂含量的增加,氧指数略微的升高,但不明显.酚醛泡沫在燃烧过程中无熔化,无滴落,无卷曲现象;火焰中表面逐步结碳,这对保护材料内部的破坏起到很大的作用.且白炭黑本身就有阻燃性,因此,白炭黑的加入无疑会提高酚醛泡沫的氧指数,又因其含量略少,对酚醛泡沫的影响不会完全地体现出来,所以酚醛泡沫氧指数增加的很小.

2.6 热重分析

由图6可以看出:未改性的酚醛泡沫与改性的酚醛泡沫的起始热分解温度是217.4 ℃和220.0 ℃,热分解速率是改性的酚醛泡沫大于未改性的酚醛泡沫.第二个平台的分解温度是429.2 ℃和428.8 ℃,热分解速率是未改性的酚醛泡沫大于改性的酚醛泡沫.最后当温度超过600 ℃以后,两种泡沫的热失重趋于平稳,进入了稳定期;图6显示在800 ℃时,改性酚醛泡沫的残炭率接近50 %,比未改性酚醛泡沫有提高(未改性的酚醛泡沫的残炭率为45 %).这是因为白炭黑是一种耐高温的无机材料,因此,加入酚醛泡沫中会对泡沫材料的耐热性有所提高,但是由于含量较少,提高耐高温的能力有限.

图6 TG-DTG曲线测试图

3 结 论

(1) 随着成核剂含量的增加,酚醛泡沫的密度下降,成核剂质量分数在2 %时密度达到最小;成核剂质量分数达到3 %时,密度又上升,但并未超过空白样.

(2) 成核剂含量变多使吸水率有所下降,在质量分数3 %时吸水率最低.

(3) 随着成核剂含量的增加,酚醛泡沫泡体的压缩强度先增加再减小,成核剂质量分数在2 % 时压缩强度达到最大,而随着含量的继续增加,压缩强度又下降,质量分数在3 %时达到最小.

(4) 由热重分析可知,有无成核剂对于整个泡沫的耐热性性能影响不大.改性泡沫的起始分解温度略高,但是提高的不多,这主要是因为成核剂的含量过少,对整个体系的耐热性不能提供更多的帮助.

(5)成核剂含量的增加略微提高了,酚醛泡沫的氧指数,但是不明显.

因此,适当的成核剂改性酚醛泡沫,可以得到质轻、吸水性低、耐高温好的保温材料.

[1] Knop A,Pilato L A.Phenolic Resins[M].Berlin:Spring,1985:21-22.

[2] Albalak R J.聚合物脱挥[M].赵旭涛,龚光碧,谷育生,等译.北京:化学工业出版社,2005:49-62.

[3] 钱志屏.泡沫塑料[M].北京:中国石化出版社,1998:246-253.

[4] Kim B G,Lee D G.Development of Microwave Foaming Met Hod for Phenolic Insulation Foams[J].Journal of Materials Processing Technology,2008,201(1/3):716-719.

[5] 张伟,庄晓伟,许玉芝,等.甲醛/苯酚配比对可发性甲阶酚醛树脂性能的影响研究[J].应用化工,2010,39(7):970-974.

[6] 钱瑞莉,陈凤福.聚氨酯改性酚醛泡沫塑料[J].辽宁化工,1994(6):18-20.

[7] Blander M, Katz J L.Bubble Nucleation in Liquids[J].AIChE Journal,1975,21(5):833-841.

[8] Colton J S,Suh N P.The Nucleation of Microcellular Thermoplastic Foam with Additives:Part I:Theoretical Considerations[J].Polymer Engineering and Science,1987,27(7):485-492.

[9] 蔡业彬,国明成,彭玉成,等.泡沫塑料加工过程中的气泡成核理论(Ⅰ)——经典成核理论及述评[J].塑料科技,2005(3):11-16.

Effect of Nucleating Agent Content on the Properties of Phenolic Foam

GE Tie-jun, YANG Xiao

(Shenyang University of Chemical Technology, Shenyang 110142, China)

In this paper,the studies of the process of adding Phenolic different content of nano-silica as a nucleating agent show that different content of nano-silica affects phenolic foam density,water absorption,and compression strength.With the increasing of content of the nucleating agent,the phenolic foam density decreases.This is because the content of the nucleating agent is increased,and cell nuclei will be increased,resulting in foam height change rate increasing,so that the density decreases.The macroscopic performance of foam structure is indirectly observed by water absorption,and due to the increase of nucleator,the bubble nucleation in the foam melt increase obviously,thus reducing the probability of opening,so that the water absorption is significantly reduced.Because the nucleating agent is inorganic particles,its addition will increase the compression strength of the foam.Through TG analysis,the modified phenolic foam thermal performance does not decline.

phenolic foam; nucleating agent; absorption; density; compressive strength

2013-04-02

沈阳市科技局科技创新专项项目(130181);沈阳市科技局社会发展科技攻关专项项目(130571)

葛铁军(1964-),男,黑龙江大庆人,教授,硕士,主要从事高分子材料共混、改性、加工的研究.

2095-2198(2015)01-0023-05

10.3969/j.issn.2095-2198.2015.01.006

TQ323.1

A