电磁驱动气门的动力学分析与缓冲结构研究

2015-03-21徐荣常思勤

徐荣, 常思勤

(南京理工大学机械工程学院, 江苏 南京 210094)

电磁驱动气门的动力学分析与缓冲结构研究

徐荣, 常思勤

(南京理工大学机械工程学院, 江苏 南京 210094)

应用有限元方法,对自行研制的电磁驱动气门进行了动力学分析,得到了落座时气门产生的冲击应力,0.3 m/s落座速度下,冲击应力峰值为51.63 MPa;分析了动质量、落座速度和气门侧偏角等参数对气门落座冲击的影响,其中气门侧偏角和落座速度对冲击应力影响显著。通过设计缓冲结构,气门冲击应力降低了50%,且落座速度越大,缓冲效果越明显;缓冲结构很好地抑制了气门的反跳,有利于降低气门精确控制的难度。

电磁驱动气门; 动力学分析; 冲击应力; 缓冲结构

电磁驱动配气机构能够最大限度地满足发动机不同工况下对新鲜混合气的需求,消除传统配气机构中由节气门引起的泵气损失,改善缸内混合气的流动和燃烧,优化缸内残余废气量,最终达到提高燃油利用率和降低废气排放的目的[1-3]。本课题组对动圈式电磁驱动配气机构进行了近10年的研究,目前的试验中,实测的发动机6 000 r/min转速下的气门升程曲线已经满足了使用要求,但气门落座时存在冲击,并由此产生了少许振动和噪声。

对于传统的凸轮配气机构,凸轮型线通过刚性元件(例如挺柱或滚子摇臂)传递到气门,通过凸轮型线的优化设计可以有效可靠地控制气门的落座速度。而电磁驱动配气机构中,气门的运动将由发动机管理系统实时控制。气门工作环境恶劣,给气门的精确控制带来了很大的难度。落座冲击会带来振动和噪声,减少气门等构件的疲劳寿命,落座速度过大时会引起气门的剧烈反弹,给发动机带来不可逆转的损害。因此,本研究计算了气门落座产生的冲击应力,并设计了缓冲结构,以期达到缓冲减振、延长各部件寿命的效果。

1 电磁驱动配气机构有限元模型建立

本课题组研发的电磁驱动配气机构(见图1)以动圈式直线电机为动力源,气门通过锁夹和楔块与线圈骨架固连在一起。整个动质量部分为线圈、线圈骨架、锁夹、楔块和气门,其结构简图见图2[4]。气门的运动规律由直线电机直接精确控制,取消了传统配气机构中的凸轮轴、顶杆、气门弹簧等构件,结构大为简化。该气门总的动质量为105 g,在运动过程中,线圈给气门最大的驱动力为130 N。

考虑到动圈及其与气门连接部分虽结构复杂但质心仍在气门轴线上的特点,保证气门材料、动质量105 g不变,将动圈和其与气门连接部分假设为一个圆柱形质量块[5];气门划分为77 682 个网格,六面体单元最小边长为0.19 mm,1/4有限元模型见图3;在气门锥面和气门座间建立自动面面接触,接触宽度1.5 mm;为了节省运算成本,把气门与气门座之间的初始距离设置得非常小,典型工况下为0.1 mm;采用默认的显式时间积分步长5.68×10-5ms。气门及气门座材料属性见表1。

表1 气门及气门座材料属性(假设为各向同性)

现有的控制策略[6]已经包含了软着陆(落座速度在0.1 m/s以内)控制,目前试验中连续运动时气门的平均落座速度已经取得了满意的结果。但该落座速度是在理想状况下测得的,考虑到发动机实际工作时各种因素对气门落座的影响,将研究落座速度在0.3 m/s以内的气门受力,这有利于适当降低对控制的高要求。

2 冲击应力的计算与结果分析

LS-DYNA属于显式动力学分析,采用中心差分法在时间t求加速度,如式(1)所示。由时间t的加速度进一步求出节点速度与位移,新的几何构型由初始构型加上位移增量获得。

at=M-1(Fext,t-Fint,t)。

(1)

式中:M为质量矩阵;Fext,t为施加外力和体力矢量;Fint,t为内力矢量,由式(2)求得。

(2)

2.1 典型工况结果分析

给气门施加0.3m/s的初始速度,让它以该速度周向均匀地撞击气门座。在0.6ms的计算时间内,每隔0.001ms存储一次结果,以准确获得冲击过程中产生的瞬时应力。结果显示,气门锥面在0.334ms时开始接触气门座,并在锥面附近产生应力(见图4),然后以应力波的形式向杆部传递,再返回,如此反复。在0.399ms时刻,气门盘背面过渡处产生的应力最大,为51.63MPa,此时气门应力见图5。选取气门上5个关键部位(见图6),得出在撞击过程中这5个部位产生的应力随时间的变化(见图7),可见,颈部产生的应力最大,为最危险位置。

2.2 各参数对落座冲击的影响分析

气门周向均匀落座只是理想状况[7],各零件的设计加工误差、装配误差、密封锥面沾有积炭等问题都会导致气门的非均匀落座,非均匀落座会引起冲击应力急剧增大,加快气门的损坏。以气门和气门座间存在0.05°和0.2°侧偏角为例,分析侧偏角对落座冲击的影响,得到侧偏时气门的受力(见图8和图9 )。可见,在存在小的侧偏角时,颈部产生的应力最大,达到了67.62MPa;侧偏角继续增大到0.2°时,则在杆上相应位置处产生最大应力(这和气门通常的疲劳裂纹产生位置相吻合),达到123.80MPa。它们所受冲击应力时间历程见图10。可见,随着气门侧偏角的增大,应力值急剧增大,且产生极大应力值的位置将发生改变。

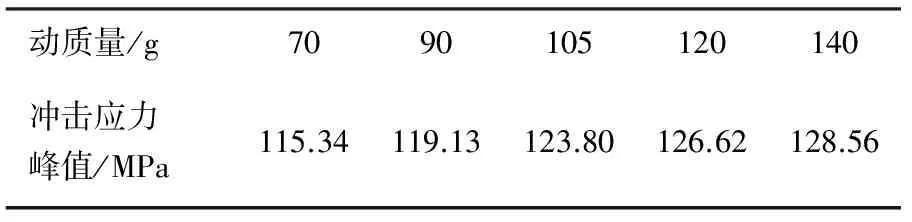

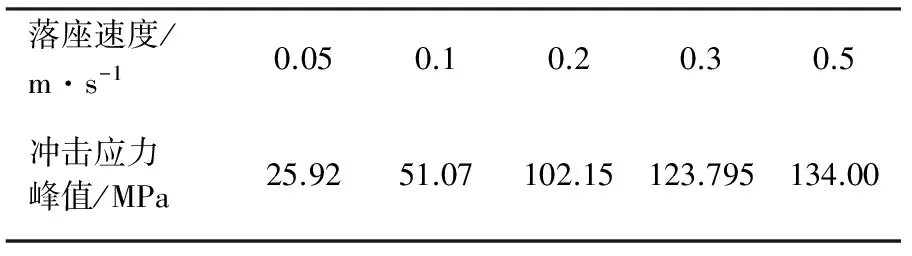

取气门侧偏角0.2°,落座速度0.3m/s,在30%变化范围内改变动质量,得出动质量对落座冲击的影响(见表2)。保持气门侧偏角0.2°和动质量105g不变,改变落座速度,得出落座速度对冲击的影响(见表3)。

表2 动质量对落座冲击的影响

表3 落座速度对落座冲击的影响

由表2和表3可知,落座速度对冲击应力的影响非常大,在0.2m/s速度之内,大致呈线性比例关系,大于该速度时,影响变小;小范围内改变动质量对冲击应力的影响相对较小,与理论分析相吻合。

3 气门落座缓冲结构研究

3.1 储能弹性元件的选择

大的落座冲击不仅影响气门的疲劳寿命,还会产生振动和噪声,降低电磁驱动配气机构的优越性。由于运动部件为一整体,所以影响电磁驱动气门落座冲击的因素只有动质量和落座速度。落座速度由系统控制,所以动质量成为了唯一的设计变量。虽然小范围内改变动质量对冲击应力的影响相对较小,但在105g的动质量中,气门只有37g,在气门与线圈之间创新性地引入碟形弹簧,用于存储线圈等部件绝大部分的动能,能有效地起到缓冲效果。简化的缓冲结构见图11。落座过程中,气门接触到气门座时,线圈等继续运动,用碟形弹簧瞬时存储这部分动能,可以降低气门落座冲击。

根据气门杆的直径,选择碟形弹簧内径为6.2mm,其他参数见表4。

表4 碟形弹簧的基本参数

用于控制气门轨迹的最大驱动力Fdrive为130N,那么碟簧的预紧力Fini应满足式(3),以满足非落座时不影响对气门的精确控制,同时该预紧力必须大于气缸进气时缸内低压对气门的吸引力(该吸引力在40N以内)。理论上,碟簧预紧46N即可满足驱动气门的条件,但为弥补碟簧长期使用后的弱化等问题,对碟簧最小预压60N。

(3)

3.2 缓冲效果分析

3.2.1 对冲击应力的减小作用

在LS-DYNA中用离散的弹簧单元模拟碟形弹簧,对气门正常落座进行动力分析。在一定范围内改变预紧力和落座速度,得到经缓冲后气门所受落座冲击应力(见图12)。从模拟的结果可以看出,气门所受落座冲击应力得到大幅降低,且随着落座速度的增大,缓冲效果更加明显, 落座速度为0.3m/s时,峰值应力减小约50%;小范围内改变预紧力对气门应力的影响不明显,但预紧力加大,气门产生的应力有变大趋势;落座速度非常小时(小于0.1m/s),缓冲效果不明显。

在气门侧偏0.2°的情况下,缓冲结构对冲击应力的影响见图13。由图可以看出,峰值应力减小约50%,缓冲后冲击应力谱形状发生改变,气门能更快地消除应力波。

3.2.2 对落座反弹的抑制效果分析

气门落座瞬间,各零件的形变和它们间的微量滑移[8-9]会引起系统能量的损失(尤其是气门存在侧偏角的情况下),但余下的能量将以动能的形式造成气门的反弹。缓冲前气门落座过程中动能的变化见图14。可以得出,动能损失18%,落座前速度为0.3m/s,则反弹速度为0.27m/s,已知气门保持力(取40N),可以求出第一次反弹的高度约0.096mm。

加装缓冲装置后,线圈等动质量的动能被碟簧吸收,只有气门单独反弹,且气门反弹受到碟簧的抑制,由于吸收了部分动能,此时碟簧上的力超过了预紧力(60N),此处假设平均抑制力为80N,则可得到气门的反弹高度为0.017mm,远远低于原来的反弹高度。可见,缓冲装置对气门的反弹有很好的抑制作用。

4 结论

a) 建立了动圈式电磁配气机构的动力学模型,对气门在一定的速度下撞击气门座产生的冲击进行了研究,得出0.3m/s速度正常落座时,在靠近气门颈部处产生的冲击应力最大,应力峰值达到51.63MPa,撞击过程损耗大约20%动能,剩余的动能使得气门反弹;

b) 随着气门侧偏角的增大,冲击应力急剧增大;正常落座时,落座速度对冲击应力的影响较大;小范围内改变动质量对落座冲击的影响则相对较小;

c) 引入碟形弹簧存储线圈等部件绝大部分的动能,能有效地降低近50%气门冲击应力,且落座速度越大,效果越明显;缓冲结构对气门的反弹有很好的抑制作用,能够很好地增强电磁驱动配气机构的稳定性。

[1] 常思勤.汽车动力装置[M].北京:机械工业出版社,2006:49-52.

[2] 李子非,常思勤.基于遗传算法的无凸轮发动机配气相位联合仿真优化[J].车用发动机,2011(2):19-24.

[3] 俞晓璇,常思勤.基于电磁驱动气门的发动机停缸技术研究[J].车用发动机,2011(5):38-42.

[4] 刘梁,常思勤.动圈式电磁驱动气门的分析与设计[J].汽车工程,2009,31(8):733-736.

[5] 李路路.电磁驱动气门的有限元分析[D].南京:南京理工大学,2009:21-25.

[6] 刘梁.发动机电磁驱动配气机构的研究[D].南京:南京理工大学,2011:70-74.

[7] 陈凯俊,刘佐民.气门偏心对其应力分布的影响[J].机械设计与制造,2007(9):40-42.

[8]GoliUdayaKumar,VenkataRameshMamilla.FailureAnalysisofInternalCombustionEngineValvebyUsingAnsys[J].AmericanInternationalJournalofResearchinScience,Technology,Engineering&Mathematics,2014,183(14):169-173.

[9]GregoryRoth.FatigueAnalysisMethodologyforPredictingEngineValveLife[C].SAEPaper2003-01-0726.

[编辑: 李建新]

Dynamic Analysis and Buffer Structure for Electromagnetic Valve Actuation

XU Rong, CHANG Siqin

(School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)

Dynamic analysis of electromagnetic valve actuation was conducted and the seated impact stress of valve was calculated by using the finite element method. The peak impact stress was 51.63 MPa when the seated velocity was 0.3 m/s. The influences of valve mass, seated velocity, and valve tilt angle on valve seated impact were discussed and it was found that the valve tilt angle and seated velocity had great influence. With the designed buffer structure, the valve impact stress decreased by 50% and higher seated velocity led to better buffer effect. The buffer structure could restraine valve rebounding successfully and was beneficial to reduce the difficulty of valve accurate control.

electromagnetic valve actuation; dynamic analysis; impact stress; buffer structure

2015-05-11;

2015-09-14

国家自然科学基金(51306090)

徐荣(1990—),男,硕士,研究方向为发动机电磁驱动配气机构的动力学分析;185178686@qq.com。

10.3969/j.issn.1001-2222.2015.06.002

TK421.43

B

1001-2222(2015)06-0008-05