氧化酸浸—酒石酸络合法从铅渣选铁尾矿中回收锑铜

2015-03-20杨慧芬李彩红王传龙谭海伟孟家乐

杨慧芬 李彩红 王传龙 谭海伟 孟家乐

(1.北京科技大学土木与环境工程学院,北京100083;2.金属矿山高效开采及安全教育部重点实验室,北京 100083)

·综合利用·

氧化酸浸—酒石酸络合法从铅渣选铁尾矿中回收锑铜

杨慧芬1,2李彩红1,2王传龙1,2谭海伟1,2孟家乐1,2

(1.北京科技大学土木与环境工程学院,北京100083;2.金属矿山高效开采及安全教育部重点实验室,北京 100083)

采用氧化酸浸—酒石酸络合法对铅渣煤基直接还原—磁选尾矿中的锑、铜进行了浸出回收试验。结果表明:①在硫酸用量为169.5 g/L、双氧水为12.50 mg/L、液固比为6∶1、温度为90 ℃下氧化酸浸60 min,锑、铜的浸出率分别为64.37%、85.41%,浸出率均较低。②酒石酸可通过络合反应抑制Sb3+、Cu2+的水解来提高锑、铜的浸出率。酒石酸用量为25 g/L情况下络合反应10 min,锑、铜的浸出率分别可达78.79%、90.72%,较不加酒石酸分别提高了14.42、5.31个百分点。③滤液pH值可影响Sb3+、Cu2+的稳定性,进而影响锑、铜的浸出率。滤液的pH值从7.0降至1.5,锑、铜的浸出率从78.79%、90.72%提高到86.07%、91.58%。因此,在原料氧化酸浸提取锑、铜过程,加酒石酸络合剂,并控制滤液的pH值,可有效抑制Sb3+、Cu2+的水解,提高锑、铜的浸出率。

氧化酸浸 酒石酸络合 原料 锑 铜

铅渣主要是指火法冶炼铅过程中排出的水淬废渣,包括鼓风炉渣、回转窑炉渣、反射炉渣、烟化炉渣等[1],一般含锌10%~12%、含铅0.5%~3%,也含有铬、镉、砷、铁、铜、锑、铟、银等元素。铅渣中的重金属元素铅、锌、镉等经风吹、雨淋会不断渗出,进入土壤或地下水中,使周围的土壤和水体遭受重金属污染[2]。因此,综合利用铅渣,对缓解现阶段有色金属资源紧缺状况及保护环境均具有重要意义。

目前,铅渣的利用主要集中在整体利用,如作为混凝土骨料[3]、土聚水泥掺合料[4]等,对铅渣中铅、锌等有价金属的回收研究也有一些报道。常用的回收方法有直接还原法、浸出法、电解法、浮选法等[5]。如韦岩松等[6]对广西某含铅19.58%的锑精炼除铅渣采用硝酸浸出法进行回收,铅浸出率达94%;何启贤等[7]对河池某鼓风炉水淬铅渣采用烟化挥发法进行了铅、锑、锌、铟的综合回收,在烟化温度为1 250 ℃、投料及化渣时间为1.5~2.5 h、还原吹炼2 h的情况下,铅、锑、锌、铟的挥发率分别达到86.9%、83.4%、62.5%、57.7%。杨慧芬等[8]对含铁25.98%的某铅渣采用直接还原—磁选法进行了铁的回收研究,获得了含铁93.68%、铁回收率为77.59%的金属铁粉。

含铁、锑、铜、锌、铅的铅渣煤基直接还原—磁选研究和实践表明,铅渣经过煤基直接还原,其中的锌、铅还原挥发进入烟气,铁、锑、铜则留在焙砂中;焙砂经过磨矿—磁选回收铁,锑、铜则进入磁选尾矿中,如何回收磁选尾矿中的锑、铜成了这类铅渣综合利用的重要组成部分。

目前,类似原料回收锑、铜的方法主要为化学浸出法。贾辉等[9]以三氯化铁为氧化剂,对含铋、锑的阳极泥进行盐酸浸出,74~0 μm的阳极泥在氧化温度为200 ℃、盐酸用量为5 mol/L、三氯化铁为10 g/L、NaCl为45 g/L、液固比为5∶1、温度为80 ℃情况下浸出3 h,铋、锑的浸出率分别达到99.44%、99.69%。赵增兵[10]对复杂多金属铅锑硫化矿中的锑进行了氯化湿法浸出,在氯气用量为理论量的2倍、液固比为4∶1、温度为90 ℃情况下浸出4 h,锑浸出率达99.5%。唐谟堂等[11]用AC法处理高锑低银类阳极泥,综合回收了其中的铜、铋、锑。陈进中等[12]采用控制电位法对某冶炼厂高锑低银类阳极泥进行了氯化浸出回收锑、铋、铜研究,在电位为430 mV下氯化浸出,金属锑、铋和铜的浸出率均达到99%以上。张旭等[13]采用苛性碱溶液对某高砷锑烟尘中的锑、铅、砷进行了氧压浸出,在NaOH用量为40 g/L、液固比为10∶1、O2分压为2.0 MPa、浸出温度为140 ℃下浸出2 h,砷浸出率超过95%,而锑、铅的浸出率均小于1.0%,从而实现了锑、铅和砷的分离。夏彬等[14]对贵溪冶炼厂的铜阳极泥先进行加压酸浸预处理,再对铜、砷、碲、锑、铋、锡、银进行浸出,在NaCl用量为180 g/L、H2SO4用量为180 g/L、压力为0.7~0.9 MPa、液固比为6∶1、温度为130 ℃情况下浸出6 h,铜、锑、铋的浸出率分别为99.88%、71.94%、96.09%。王锦鸿[15]对200 ℃焙烧48 h的铅阳极泥进行氯盐浸出,锑、铋、铜的浸出率分别达到60%、89%、86%。

本研究借鉴上述锑、铜浸出研究成果,对铅渣煤基直接还原—磁选尾矿中的锑、铜进行浸出试验,以确定其中的锑、铜综合回收方案。

1 试验原料

试验所用原料为某铅渣煤基直接还原—磁选所得尾矿,其粒度非常细,-74 μm占92.25%,-38 μm占65.08%。原料主要化学成分分析结果见表1,XRD分析结果见图1,SEM分析结果见图2,图2中1#、2#、3#、4#点的EDS图见图3。

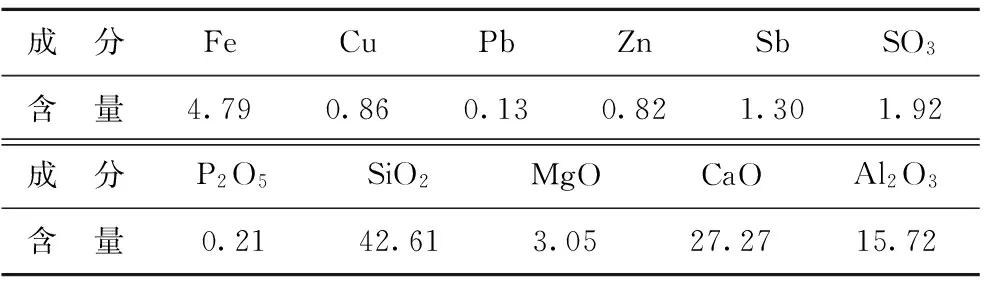

表1 原料主要化学成分分析结果

Table 1 Main chemical composition analysis results raw material %

成 分FeCuPbZnSbSO3含 量4.790.860.130.821.301.92成 分P2O5SiO2MgOCaOAl2O3含 量0.2142.613.0527.2715.72

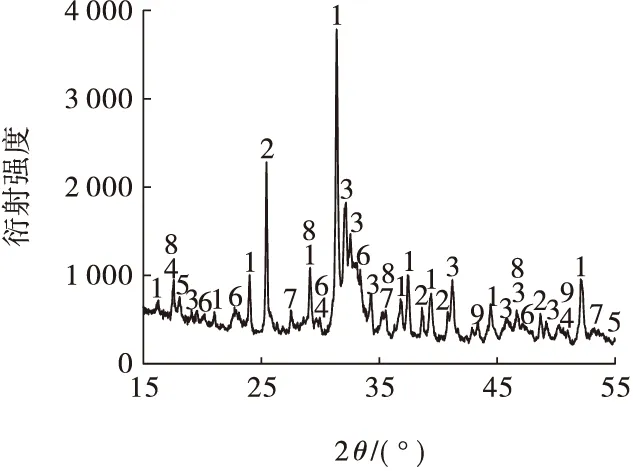

图1 原料的XRD图谱

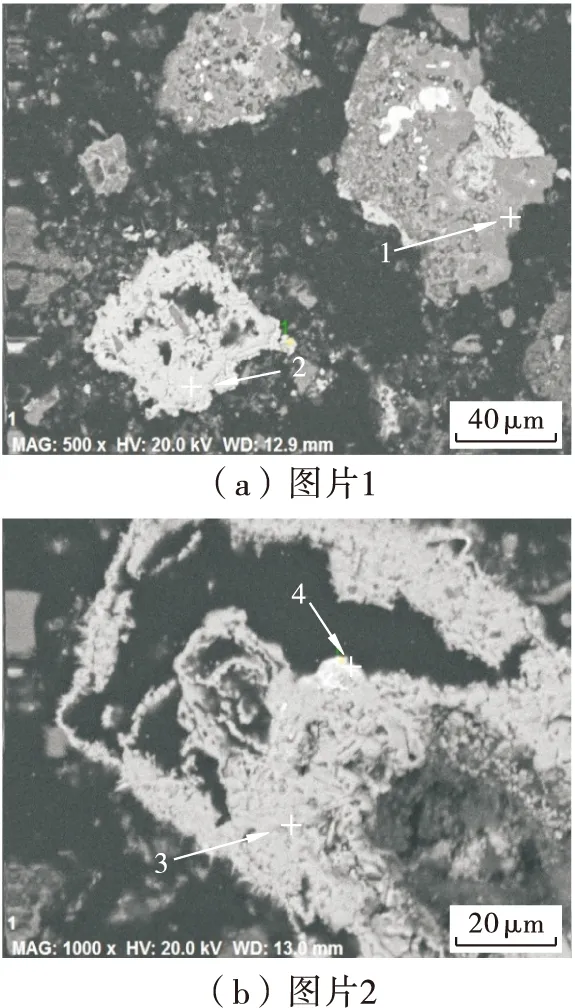

图2 原料的SEM图片

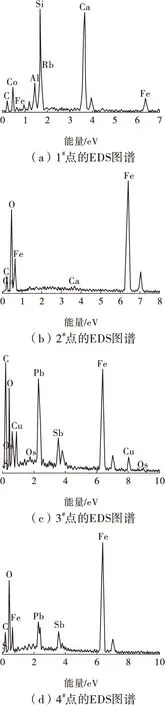

图3 原料的SEM图片中对应各点的EDS图谱

由表1可见,原料锑、铜含量较高,分别为1.30%、0.86%,具有回收利用价值。

由图1可见,原料中有价元素Sb主要以锑酸铅、硫锑铁矿形式存在;有价元素Cu主要以金属Cu、黝铜矿的形式存在。

由图2、图3可见,原料物相非常复杂,各相态矿物粒度非常细小,多数粒度<10 μm,物理方法回收有价金属锑、铜非常困难。

2 试验方法及反应原理

鉴于原料中的锑、铜主要以硫化物和金属合金的形式存在,因此,试验对氧化酸浸锑、铜的工艺条件进行研究。试验分为递进的、不断完善的3个单元:

(1)将10 g原料加入一定浓度的硫酸(酸浸剂)、双氧水(氧化剂)混合液中,在设定温度的水浴锅中反应一定时间,过滤、洗涤至洗涤液pH=7,计算锑、铜的浸出率。

(2)在确定的氧化酸浸条件下,为削弱Sb3+、Cu2+在pH=7条件下的水解反应,研究络合剂酒石酸的加入量和络合时间对锑、铜浸出率的影响。

(3)在确定的氧化酸浸、酒石酸络合反应条件下,研究过滤、洗涤所达到的pH值对锑、铜浸出率的影响。

氧化酸浸过程的化学反应为

Cu+H2O2+2H+=Cu2++2H2O,

2Cu3SbS3+27H2O2+6H+=

6Cu2++2Sb3++6SO42-+30H2O,

PbSbO4+H2SO4=PbSO4↓+H2SbO4,

FeSbS+6H2O2+4H+=Fe3++Sb3++SO42-+8H2O;

酒石酸对浸出液中的Sb3+、Cu2+的络合反应式为

Cu2++C4H4O62-=CuC4H4O6,

3 试验结果与讨论

3.1 氧化酸浸对锑、铜浸出的影响

试验在不加酒石酸络合浸出的Sb3+、Cu2+的情况下讨论氧化酸浸条件对Sb3+、Cu2+浸出率的影响。

3.1.1 硫酸用量的影响

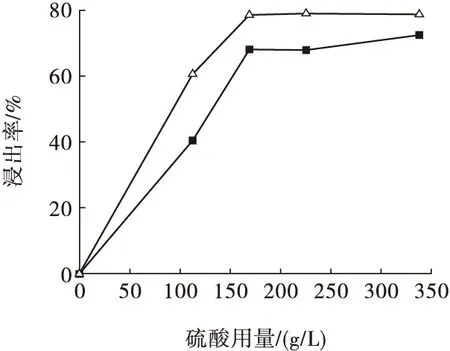

硫酸用量影响试验的双氧水用量为8.33 mg/L、液固比为8∶1、浸出温度为80 ℃、浸出时间为90 min,试验结果见图4。

图4 硫酸用量对锑、铜浸出的影响

由图4可见,随着硫酸用量的增大,锑、铜的浸出率先快速上升后趋于平稳,趋势变化的大转折点在硫酸用量为169.5 g/L处;铜的浸出率始终大于锑的浸出率,说明硫酸对铜的浸出效果明显优于对锑的浸出效果。因此,确定硫酸的用量为169.5 g/L。

3.1.2 双氧水用量的影响

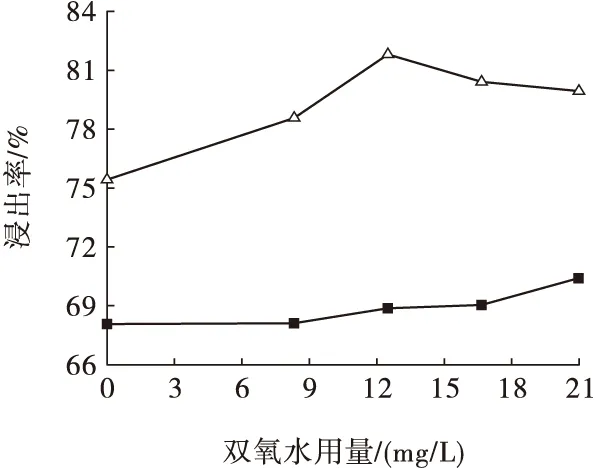

双氧水用量影响试验的硫酸用量为169.5 g/L、液固比为8∶1、浸出温度为80 ℃、浸出时间为90 min,试验结果见图5。

图5 双氧水用量对锑、铜浸出的影响

由图5可见,随着双氧水用量的增大,铜、锑浸出率小幅增长。综合考虑,确定双氧水用量为12.50 mg/L。

3.1.3 液固比的影响

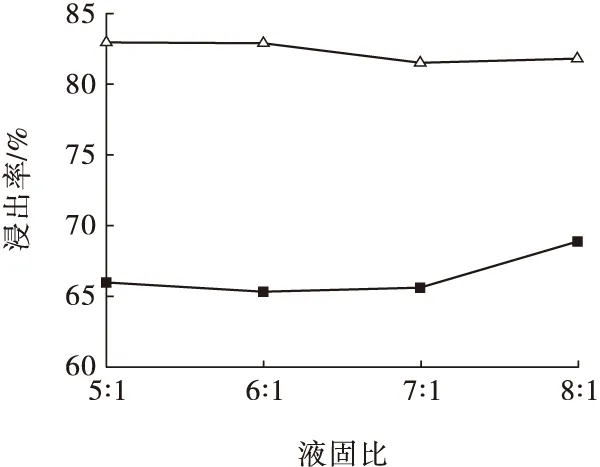

液固比影响试验的硫酸用量为169.5 g/L、双氧水用量为12.50 mg/L、浸出温度为80 ℃、浸出时间为90 min,试验结果见图6。

图6 液固比对锑、铜浸出的影响

由图6可见,随着液固比的增大,锑、铜浸出率变化不大。综合考虑,确定液固比为6∶1。

3.1.4 酸浸时间的影响

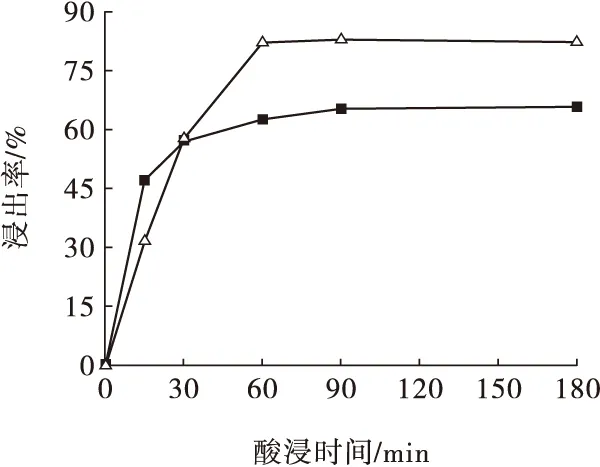

酸浸时间影响试验的硫酸用量为169.5 g/L、双氧水用量为12.50 mg/L、液固比为6∶1、浸出温度为80 ℃,试验结果见图7。

由图7可见,随着酸浸时间的延长,锑、铜浸出率均先显著上升后维持在高位。因此,确定酸浸时间为60 min。

图7 酸浸时间对锑、铜浸出的影响

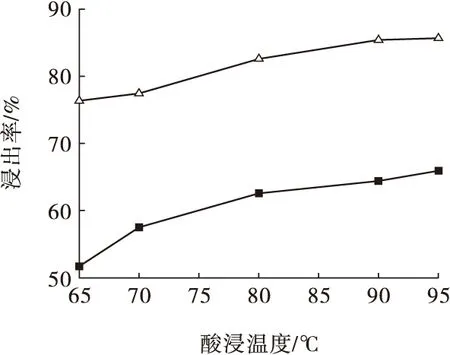

3.1.5 酸浸温度的影响

酸浸温度影响试验的硫酸用量为169.5 g/L、双氧水用量为12.50 mg/L、液固比为6∶1、浸出时间为60 min,试验结果见图8。

图8 酸浸温度对锑、铜浸出的影响

由图8可见,随着酸浸温度的升高,锑、铜的浸出率均明显上升。综合考虑,确定酸浸温度为90 ℃,对应的锑、铜浸出率分别为64.37%、85.41%。

3.2 酒石酸对锑、铜浸出的影响

为了避免氧化酸浸浸出的Sb3+、Cu2+部分水解进入滤渣,进而影响锑、铜的浸出率,在最佳氧化酸浸条件上加入酒石酸对Sb3+、Cu2+离子进行络合反应。

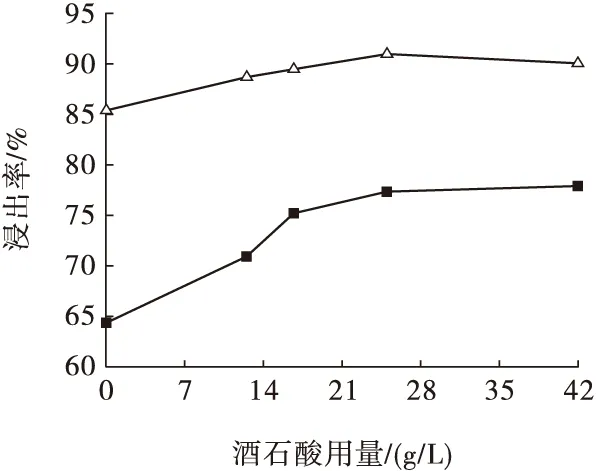

3.2.1 酒石酸用量的影响

酒石酸用量影响试验固定酒石酸反应时间为30 min,试验结果见图9。

图9表明,随着酒石酸用量的增大,锑、铜浸出率明显上升,当酒石酸用量达到25 g/L后,锑、铜浸出率趋于平缓。因此,确定酒石酸用量为25 g/L。

图9 酒石酸用量对锑、铜浸出的影响

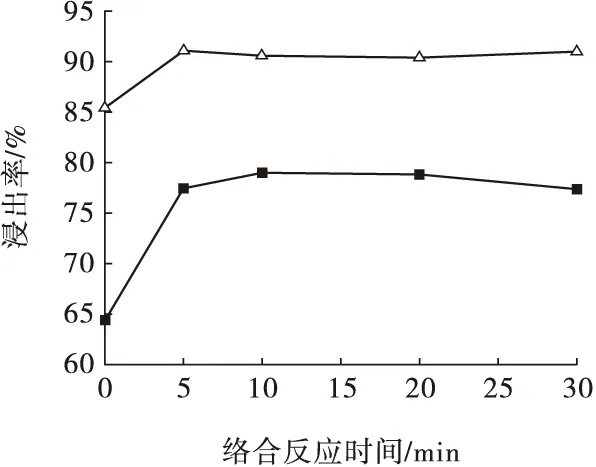

3.2.2 酒石酸作用时间的影响

酒石酸作用时间影响试验固定酒石酸的用量为25 g/L,试验结果见图10。

图10 络合反应时间对锑、铜浸出的影响

由图10可见,酒石酸与Sb3+、Cu2+的络合反应速度很快,反应前5 min Sb3+、Cu2+的浸出率显著上升。综合考虑,确定络合反应时间为10 min,对应的锑、铜浸出率分别为78.79%、90.72%,与不加酒石酸络合的情况比较,Sb3+、Cu2+浸出率分别提高了14.42、5.31个百分点。

“你说,男人是不是都这么粗心?还是觉得老婆娶到了就没必要注重那些仪式感了?”我没有直接回答,反而问她为什么突然想起这一出。她坦言是同事最近要重办婚礼,还给办公室里的人都发了喜糖。我笑笑:“妹夫是什么样的人你还不清楚吗,相互扶持了这么久,他心里一定有你的地位。”

由此可见,酒石酸对滤液中Sb3+、Cu2+的水解具有明显的抑制作用,尤其是对Sb3+的水解抑制作用更强。

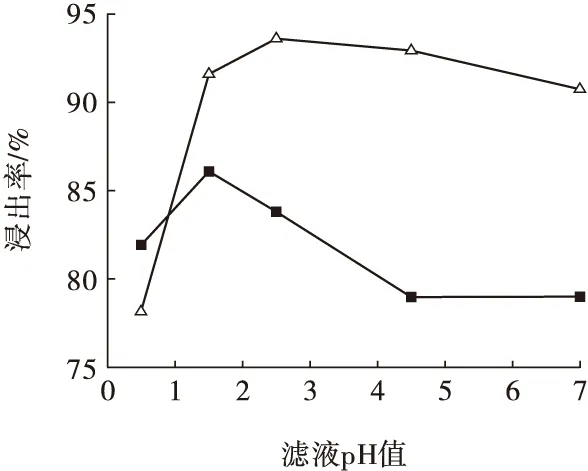

3.3 滤液pH对锑、铜浸出的影响

滤液中的Sb3+、Cu2+虽经酒石酸的络合反应降低了其水解可能性,提高了锑、铜的浸出率,但锑浸出率仍不到80%,显微镜下仍能观察见滤渣表面覆盖着一层薄而均匀的沉淀物薄膜。因氧化酸浸、加酒石酸络合浸出过程,滤液的pH均控制在pH=7,超过了Sb3+、Cu2+完全水解的pH值(Sb3+、Cu2+水解的pH分别为1.87和6.67)。因此,对通过降低滤液pH值来提高锑、铜的浸出率进行了研究。图11为滤液pH值对锑、铜浸出率影响试验结果。

图11 滤液pH值对锑、铜浸出的影响

由图11可见,随着滤液pH值的升高,锑、铜的浸出率均呈先上升后下降的趋势。滤液pH=1.5时,锑、铜的浸出率分别为86.07%、91.58%,较滤液pH=7时分别提高7.28、0.86个百分点。因此,洗涤时需严格控制滤液的pH=1.5,以提高锑、铜的浸出率,尤其是锑的浸出率。

4 结 论

(1)原料中锑、铜含量较高,分别为1.30%和0.86%,具有利用价值。锑主要以锑酸铅、硫锑铁矿形式存在,铜主要以金属Cu、黝铜矿的形式存在。因此,选择氧化酸浸—酒石酸络合法浸出原料中的锑、铜。

(2)原料在硫酸用量为169.5 g/L、双氧水用量为12.50 mg/L、液固比为6∶1情况下90 ℃浸出60 min,锑、铜的浸出率分别为64.37%、85.41%,浸出率不高。

(3)酒石酸具有抑制Sb3+、Cu2+水解的作用。在酒石酸用量为25 g/L情况下络合反应10 min,锑、铜的浸出率分别达到78.79%、90.72%,与不用酒石酸的情况相比,锑、铜的浸出率分别提高14.42、5.31个百分点。

(4)控制滤液合适的pH值有利于提高锑、铜的浸出率。当滤液pH=1.5,锑、铜浸出率分别为86.07%、91.58%,与pH=7的情况相比,锑、铜的浸出率分别提高7.28、0.86个百分点。

[1] 李凯茂,崔亚茹,王尚杰,等.铅火法冶炼及其废渣综合利用现状[J].中国有色冶金,2012(2):70-73. Li Kaimao,Cui Yaru,Wang Shangjie,et al.Status of lead pyrometallurgy and comprehensive utilization of its waste slag[J].Chinese Nonferrous Metal,2012(2):70-73.

[2] Seignez Nicolas,Gauthier Arnaud,Bulteel David,et al.Leaching of lead metallurgical slags and pollutant mobility from equilibrium conditions[J].Applied Geochemistry,2008(12):3699-3711.

[3] Alwaeli Mohamed.Application of granulated lead-zinc slag in concrete as an opportunity to save natural resources[J].Radiation Physics and Chemistry,2013(2):54-60.

[4] Ogundiran M B,Nugteren H W,Witkamp G J.Immobilisation of lead smelting slag within spent aluminate-fly ash based geopolymers [J].Journal of Hazardous Materials,2013(15):29-36.

[5] 杨鑫龙,戴惠新,李 想.铅锌渣中回收有价元素的方法及研究现状[J].国土与自然资源研究,2014(1):42-43. Yang Xinlong,Dai Huixin,Li Xiang.Valuable element of lead-zinc slag recovery and research methods[J].Territory & Natural Resources Study,2014(1):42-43.

[6] 韦岩松,盘有旺.锑精炼除铅渣硝酸浸出回收铅的研究[J].有色金属:冶炼部分,2013(8):11-13. Wei Yansong,Pan Youwang.Study on lead recovery from lead slag of antimony refining by nitric acid leaching process[J].Nonferrous Metals:Extractive Metallurgy,2013(8):11-13.

[7] 何启贤,覃毅力.烟化处理铅锑鼓风炉渣回收锌铟的生产实践[J].江西有色金属,2008(2):29-32. He Qixian,Qin Yili.On zinc and indium recycle from blast furnace slag by fuming process[J].Jiangxi Nonferrous Metals,2008(2):29-32.

[8] 杨慧芬,张 露,马 雯,等.铅渣煤基直接还原—磁选选铁试验[J].金属矿山,2013(1):151-154. Yang Huifen,Zhang Lu,Ma Wen,et al.Experiments on iron concentration from lead slag with coal-based direct reduction and magnetic separation[J].Metal Mine,2013(1):151-154.

[9] 贾 辉,王 兴,崔家友,等.从铅阳极泥中湿法提取铋、锑试验研究[J].湿法冶金,2014(5):368-370. Jia Hui,Wang Xing,Cui Jiayou,et al.Extraction of bismuth and antimony by wet-process from lead anode mud[J].Hydrometallurgy of China,2014(5):368-370.

[10] 赵增兵.低品位多金属铅锑硫化矿中湿法提取锑工艺研究[J].无机盐工业,2014(7):51-52. Zhao Zengbing.Hydrotallurgical extraction process of antimony from low grade multi-metal Sb-Pb sulphide ore[J].Inorganic Chemicals Industry,2014(7):51-52.

[11] 唐谟堂,杨声海,唐朝波,等.AC法处理高锑低银类铅阳极泥——铜和铋的回收[J].中南工业大学学报:自然科学版,2003(5):499-501. Tang Motang,Yang Shenghai,Tang Chaobo,et al.AC process for treating lead electrolysis refining anodic slime bearing high antimony and lower silver recovery of copper and bismuth[J].Journal Central South University:Science and Technology,2003(5)499-501.

[12] 陈进中,杨天足.高锑低银铅阳极泥控电氯化浸出[J].中南大学学报:自然科学版,2010(1):44-49. Chen Jinzhong,Yang Tianzhu.Chlorination-leaching of lead anode slime with high antimony and low silver contents at controlled potential[J].Journal of Central South University:Science and Technology,2010(1):44-49.

[13] 张 旭,刘志宏,李玉虎,等.苛性碱溶液氧压浸出高砷锑烟尘[J].中南大学学报:自然科学版,2014(5):1390-1396. Zhang Xu,Liu Zhihong,Li Yuhu,et al.Oxygen pressure leaching of arsenic and antimony bearing flue dust in NaOH solution [J].Journal of Central South University :Science and Technology,2014(5):1390-1396.

[14] 夏 彬,邓成虎,黄绍勇,等.高杂质铜阳极泥预处理的工艺研究[J].矿冶,2013(1):69-71. Xia Bin,Deng Chenghu,Huang Shaoyong,et al.Processing study on pre-treatment of high impurity copper anode slime[J].Mining and Metallurgy,2013(1):69-71.

[15] 王锦鸿.铅阳极泥湿法预处理工艺研究[J].湖南有色金属,2013(2):29-31. Wang Jinhong.Study of lead anode slime wet pretreatment technology[J].Hunan Nonferrous Metals,2013(2):29-31.

(责任编辑 罗主平)

Antimony and Copper Recovery from Iron Tailings Generated from Lead Slag Using Oxidizing Acid Leaching-Tartaric Acid Complexation

Yang Huifen1,2Li Caihong1,2Wang Chuanlong1,2Tan Haiwei1,2Meng Jiale1,2

(1.SchoolofCivilandEnvironmentalEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083,China;2.StateKeyLaboratoryofHigh-efficientMiningandSafetyofMetalMines,MinistryofEducation,Beijing100083,China)

Recovery of antimony and copper by oxidation acid solution-tartaric acid complexation leaching methods from tailings of lead slag coal-based direct reduction was conducted.The results showed that:①leaching rate of antimony and copper were only 64.37% and 85.41% respectively under the optimal conditions of sulfuric acid 169.5 g/L,hydrogen peroxide 12.50 mg/L,liquid to solid ratio 6∶1 at 90 ℃ oxidized reaction 60 min.② Hydrolysis of Sb3+and Cu2+ion can be inhibited by complexation reaction using tartaric acid.Leaching rate of antimony and copper were 78.79%,90.72% respectively with tartaric acid of 25 g/L for reaction 10 min.The leaching rates were increased by 14.42 and 5.31 percentage points compared with without tartaric acid adding.③The stability of Sb3+,Cu2+ion and the leaching rate of antimony and copper were also affected by filtrate pH.The leaching rate of antimony and copper increased from 78.79%,90.72% to 86.07%,91.58% respectively when filtrate pH decreased from 7.0 to 1.5.Therefore,the leaching rate of antimony and copper were improved by tartaric acid adding in oxidizing acid leaching process as the complexing agent or controlling filtrate pH to inhibithydrolysis of Cu2+and Sb3+ions.

Oxidizing acid leaching,Tartaric acidcomplexing,Raw material,Antimony,Copper

2015-06-04

国家高技术研究发展计划(863计划)项目(编号:2012AA062406)。

杨慧芬(1964—),女,教授,博士,博士研究生导师。

TF09,TD983,X758

A

1001-1250(2015)-09-175-06