海砂矿的深度还原研究

2015-03-20刘依然张建良王振阳刘征建邢相栋

刘依然 张建良 王振阳 刘征建 邢相栋

(1.北京科技大学冶金与生态工程学院,北京 100083;2.西安建筑科技大学冶金工程学院,陕西 西安 710055)

·矿物工程·

海砂矿的深度还原研究

刘依然1张建良1王振阳1刘征建1邢相栋2

(1.北京科技大学冶金与生态工程学院,北京 100083;2.西安建筑科技大学冶金工程学院,陕西 西安 710055)

基于煤基深度还原技术,采用SEM和XRD等方法,考察了还原温度、还原时间及碳氧比的变化对海砂矿含石墨粉压块在还原过程中微观形貌的影响,并探讨了海砂矿还原体系中渣铁的分离聚合行为及金属矿物的还原效果,明确了海砂矿的微观还原机理。结果表明:在还原温度为1 300 ℃、还原时间为30 min、碳氧比为1.1的条件下,球团的铁金属化率和抗压强度分别可达94.23%和243.3 N/个;还原温度升高和还原时间延长,产物的铁金属化率和抗压强度上升,内部形成更多的铁连晶和渣相连接,有利于提高压块的强度;合适的碳氧比可为海砂矿深度还原提供充足的还原剂,且不因石墨粉过剩而造成压块抗压强度下降;固态还原海砂矿过程中的物相转变过程为Fe3-xTixO4→Fe+FeTiO3→Fe+Fe2TiO5。

海砂矿 深度还原 微观结构 金属化率

钛铁海砂矿属低品位、结构致密、有用矿物嵌布关系复杂的难选冶矿产资源[1-4]。由于在世界各地有着广泛的分布,且储量大、开采成本低廉而越来越受到矿业界的关注。

为实现钛铁海砂矿中铁、钒、钛元素的综合利用,国内外学者进行了大量的研究。20世纪60年代, J.B.Wright[5-7]对新西兰海砂矿自然矿相进行了基础研究,明确了该海砂矿的主相为钛磁铁矿(磁铁矿与钛铁尖晶石的固溶体),以及少量的钛铁矿、钛赤铁矿和铝尖晶石。E.Park[8-9]研究了气基还原(CO或H2)海砂矿过程中物相的转变情况。目前,针对海砂矿深度还原的研究大多集中在金属化率、还原度等指标的优化方面,从微观角度分析深度还原形貌变化及物相转化过程却较少。

试验将以石墨粉为还原剂,系统地研究直接还原温度、时间和碳氧比(将海砂矿中的铁全部还原所消耗的碳与铁氧化物中氧的物质的量之比)对海砂矿的铁金属化率及抗压强度的影响,着重从微观角度对海砂矿深度还原过程的规律及机理进行解释,为实现海砂矿的高效综合利用提供理论基础。

1 试验原料及方法

1.1 试验原料

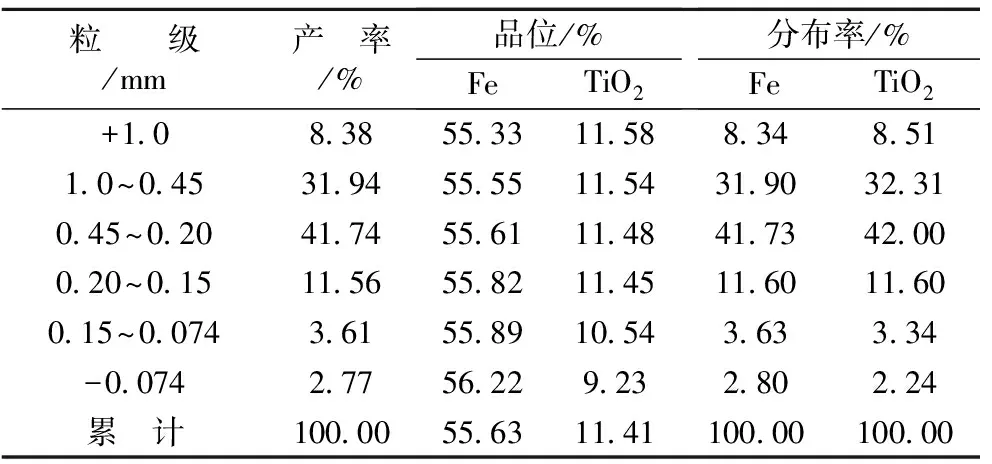

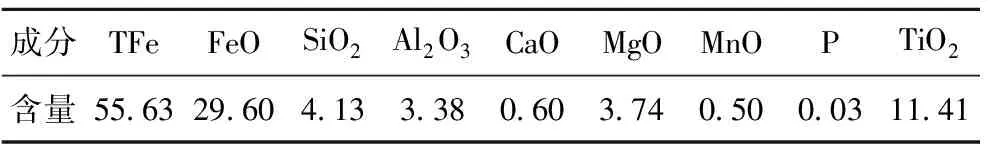

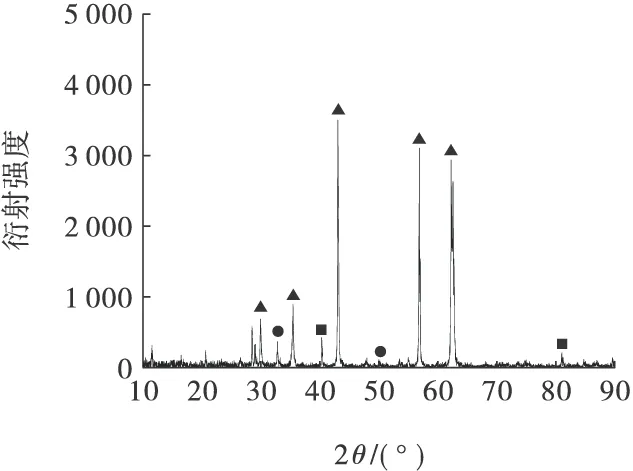

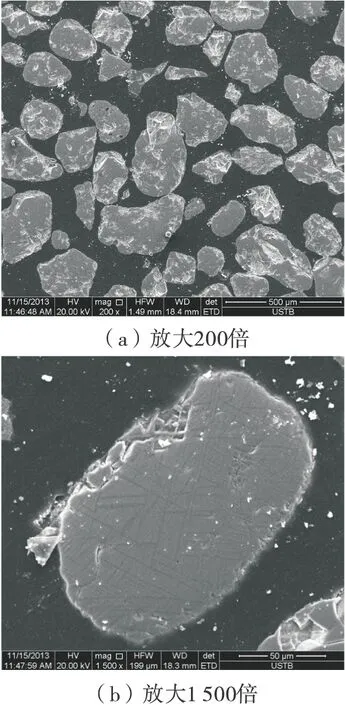

海砂矿、还原剂石墨粉及少量的有机黏结剂均由国内某钢铁企业提供,海砂矿粒度组成见表1,主要化学成分分析见表2,XRD图谱见图1,微观形貌见图2。

表1 海砂矿粒度组成

表2 海砂矿主要化学成分分析结果Table 2 Chemical composition analysis of beach placer %

图1 海砂矿的XRD图谱

由表1可以看出,海砂矿粒度较粗,+0.2 mm达82.06%,钛在粗粒级有一定的富集现象。

由表2可以看出,海砂矿铁、钛含量明显高于普通钒钛磁铁矿的铁、钛含量。

由图1可以看出,海砂矿主要物相为钛磁铁矿,钛铁矿和钛赤铁矿(赤铁矿和钛铁矿的固溶体)。图谱衍射峰清晰,噪音峰少,说明钛磁铁矿、钛铁矿、钛赤铁矿相的结晶情况良好。

由图2可以看出,海砂矿基本为椭圆形颗粒,大小较均匀,表面光滑。在高倍放大镜下可发现海砂矿基体表面存在板条状钛赤铁矿,内部各物相致密且交错结合,常规磁选工艺难以实现海砂矿品位的提高。

1.2 试验方法

图2 海砂矿微观形貌照片

将海砂矿、石墨粉在105 ℃下干燥8 h后与有机黏结剂充分混匀,添加少量水压制成φ20 mm×10 mm的圆柱形团块,干燥后放入竖式高温管式炉内还原,全过程通氩气保护(3 L/min),并在氩气保护下冷却至室温,分别进行化学成分、抗压强度、XRD及SEM-EDS分析。

2 试验结果与讨论

2.1 还原温度试验

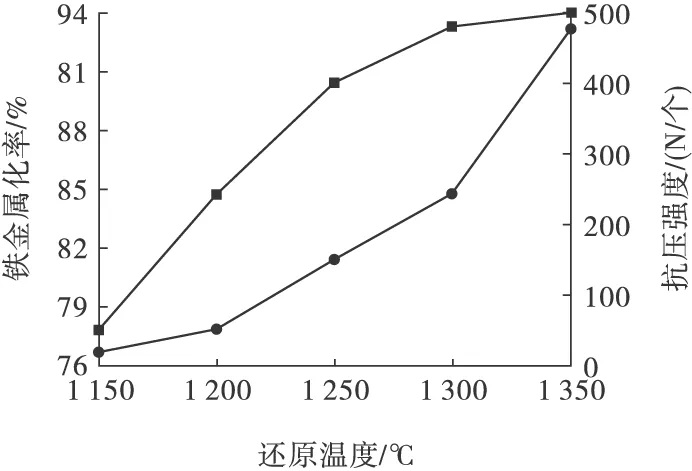

还原温度试验的碳氧比为1.1,还原时间为30 min,试验结果见图3,还原产物的微观形貌见图4。

图3 还原温度对铁金属化率和抗压强度的影响

由图3可以看出,还原温度升高,还原产物的铁金属化率呈先快后慢的上升趋势,抗压强度呈先慢后快的上升趋势。综合考虑,确定还原温度为1 300 ℃。

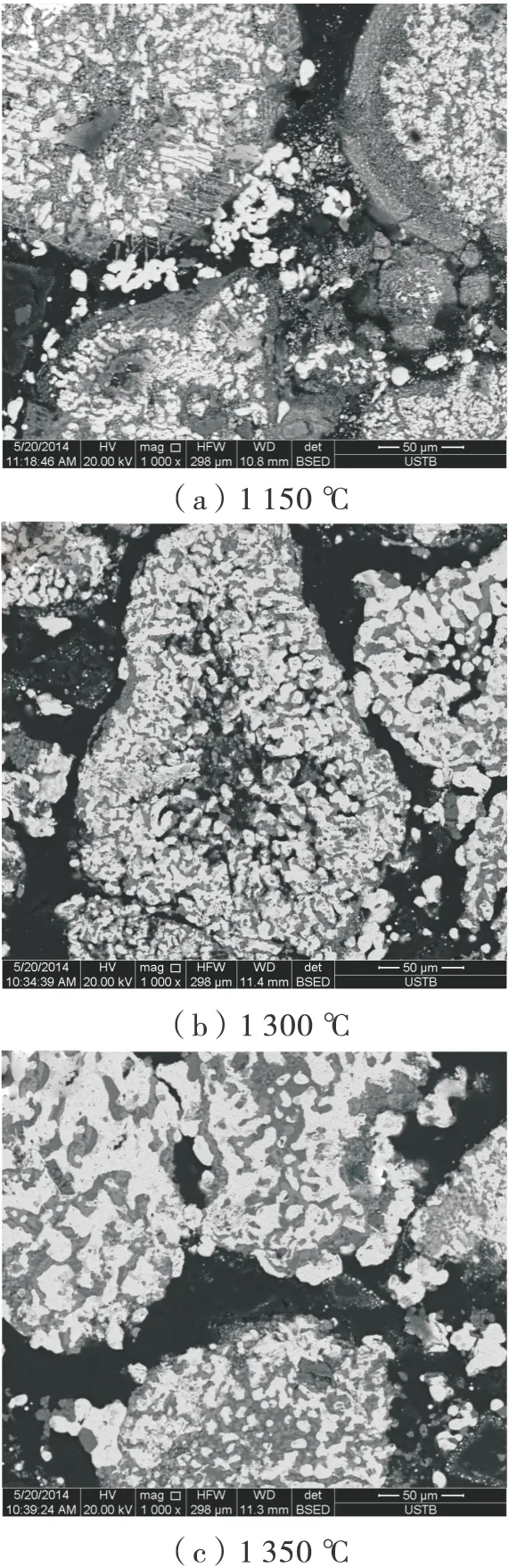

从图4可以看出,在较低焙烧温度(1 150 ℃)下,海砂矿颗粒表层形成了较完整的渣壳层,对石墨粉与海砂矿接触以及还原气体的内扩散有阻碍作用,还原产物中原矿颗粒的表面形态变化不显著;焙烧温度升温至1 300 ℃,海砂矿颗粒内部生成较多的铁相,且产物呈明显的渣铁混合包嵌结构,颗粒中心出现明显的孔洞;进一步升温至1 350 ℃,海砂矿颗粒内部孔隙几乎消失,金属铁聚集程度提高,矿物表面部分渣相熔化,将附近颗粒黏结在一起,使焙烧产物的抗压强度大幅度提高。原料的过度烧结会影响原料金属化的速度并增大破碎、磨矿难度[10]。

图4 不同还原温度下还原产物的微观形貌

2.2 还原时间试验

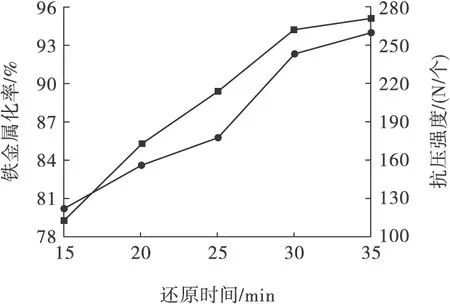

还原时间试验的碳氧比为1.1,还原时间为1 300 ℃,试验结果见图5,还原产物的XRD图谱和SEM图片见图6、图7。

从图5可以看出, 随着还原时间的延长,还原产物的铁金属化率和抗压强度均显著上升。综合考虑,确定还原时间为30 min。

图5 还原时间对铁金属化率和抗压强度的影响

图6 不同还原时间产物的XRD图谱

从图6可以看出,还原时间为15 min时,产物中主要为钛磁铁矿相、钛铁矿相和金属铁相;还原时间为25 min时,产物中出现了亚铁板钛矿相,钛磁铁矿相、钛铁矿相和金属铁相的衍射峰均有所减弱;还原时间为35 min时,产物中依然存在钛磁铁矿相和钛铁矿相,但衍射峰的强度极弱,金属铁的衍射峰远强于其他矿物的衍射峰。

对比图1和图6可知,钛磁铁矿相中的铁氧化物比钛铁矿相中的铁氧化物更易还原。这是由于固态还原海砂矿过程中的物相转变过程为

Fe3-xTixO4→Fe+FeTiO3→Fe+Fe2TiO5,

即钛铁矿是钛磁铁矿还原过程的中间产物。

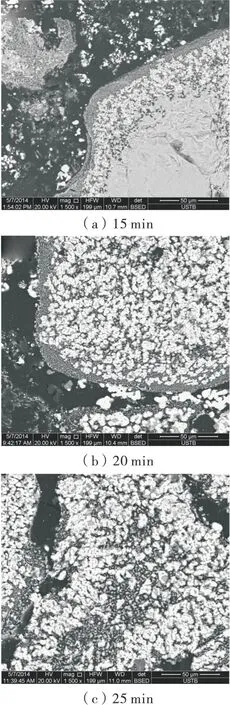

从图7并结合图6分析可以看出,反应初期(15min)海砂矿外壳分为2层,最外层深色区域为含钛量高(18.16%)的渣相,次外层亮白色区域密布了金属铁颗粒,即在矿物局部表面发生了固态还原,还原出的金属铁呈小颗粒分散状态,由于最外渣壳层较薄,尚未在颗粒之间生成渣相连接[11],因此还原产物强度较低。还原时间延长至20min,矿物内部出现了较多金属铁颗粒,且聚集程度越来越明显。还原时间继续延长至25min,海砂矿中离散的SiO2与脉石在高温下相互作用,形成渣相并相互黏结,还原产物的强度进一步提高。

图7 不同还原时间产物的SEM图片

2.3 碳氧比试验

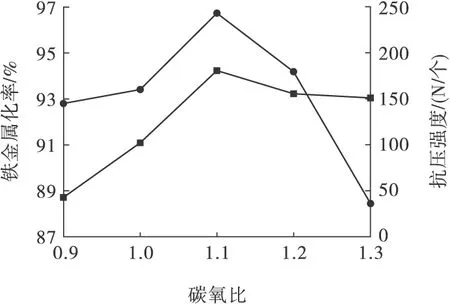

碳氧比试验的还原温度为1 300 ℃,还原时间为30 min,试验结果见图8,还原产物的SEM图片见图9。

图8 碳氧比对铁金属化率和抗压强度的影响

图9 不同配碳量的还原产物微观形貌图片

从图8可以看出,随着碳氧比提高,还原产物的铁金属化率和抗压强度均先上升后下降。综合考虑,确定碳氧比为1.1。

从图9可以看出,当碳氧比为0.9时,由于还原气氛薄弱,还原生成的金属铁大部分呈颗粒状分散在海砂矿颗粒边缘,颗粒内部仅有少量,且矿石内部的结构几乎没有变化,此时的铁金属化率较低,铁相聚集程度较弱,还原产物的抗压强度也较低。当碳氧比达1.0时,还原气氛增强,可以看到矿物颗粒内部出现了明显的由于CO和CO2扩散产生的裂纹,说明还原情况得到改善,铁连晶和渣黏结相形成量增加。当碳氧比为1.1时,颗粒内外部形成了较多的铁连晶和渣相连接,产物的铁金属化率和抗压强度均继续提高。继续提高碳氧比,还原产物中残碳量较高,不仅严重降低抗压强度、影响还原效果,而且浪费资源。

3 结 论

(1)在海砂矿的深度还原过程中,随着还原温度的升高,产物的铁金属化率上升,内部形成更多的铁连晶和渣相连接,有利于提高压块的强度;当温度高于1 300 ℃时,还原产物的铁金属化率提高趋缓,但由于渣相熔化等因素,还原产物的强度进一步提高。

(2)延长还原时间有利于提高还原产物的铁金属化率,促进海砂矿中离散的SiO2与脉石相互作用形成渣相,作为压块内部颗粒间的黏结相,对还原产物的抗压强度起到了非常明显的促进作用;当还原时间超过30 min后,产物的铁金属化率提高的幅度趋缓;固态还原海砂矿过程中的物相转变过程为Fe3-xTixO4→Fe+FeTiO3→Fe+Fe2TiO5。

(3)碳氧比的提高可为海砂矿深度还原提供充足的还原剂,可以保证压块内部长时间保持较强的还原性气氛,还原更多的铁氧化物并抑制生成的金属铁再氧化,进而提高还原产物的铁金属化率和抗压强度。但当碳氧比超过1.1时,大量未反应石墨粉的滞留会降低还原产物的抗压强度。

[1] 邓 君,薛 逊,刘功国.攀钢钒钛磁铁矿资源综合利用现状与发展[J].材料与冶金学报,2007(2):83-86. Deng Jun,Xue Xun,Liu Gongguo.Current situation and development of comprehensive utilization of vanadium-bearing titanomagnetite at Pangang[J].Journal of Materials and Metallurgy,2007(2):83-86.

[2] 秦晓萌,肖永忠,孙体昌,等.某难选铁矿石煤基直接还原—磁选试验研究[J].金属矿山,2010(6):73-76. Qin Xiaomeng,Xiao Yongzhong,Sun Tichang,et al.Experiments on the coal-based direct reduction-magnetic separation of a refractoryiron ore[J].Metal Mine,2010(6):73-76.

[3] 徐承焱,孙体昌,杨慧芬,等.某难选铁矿石直接还原焙烧磁选研究[J].矿业工程,2010(3):36-39. Xu Chengyan,Sun Tichang,Yang Huifen,et al.Direct reduction roasting-magnetic separation technique of a refractory iron ore[J].Mining and Metallurgical Engineering,2010(3):36-39.

[4] 沈维华.以含铁海砂为原料的含碳球团直接还原研究[D].重庆:重庆大学,2010. Shen Weihua.The Basic Research on Direct Reduction Process for Carbon-containing Pellets of Sea Sand Iron Ore[D].Chongqing:Chongqing University,2010.

[5] Wright J B.Iron-titanium oxides in some New Zealand iron sands[J].New Zealand Journal of Geology and Geophysics,1964(3):424-444.

[6] Wright J B,Lovering J F.Electron-probe micro-analysis of the iron-titanium oxides in some New Zealand iron sands[J].Mineralogical Magazine,1965,35(272):604-621.

[7] Wright J B.Heating experiments on New Zealand iron sands and the presence of pseudobrookite[J].New Zealand Journal of Geology and Geophysics,1967(3):659-665.

[8] Park E,Ostrovski O.Reduction of titania-ferrous ore by carbon monoxide[J].The Iron and Steel Institute of Japan International,2003(9):1316-1325.

[9] Park E,Ostrovski O.Reduction of titania-ferrous ore by hydrogen[J].The Iron and Steel Institute of Japan International,2004(6):999-1005.

[10] 孙体昌,秦晓萌,胡学平,等.低品位铁矿石直接还原过程铁颗粒生长和解离特性[J].北京科技大学学报,2011(9):1048-1052. Sun Tichang,Qin Xiaomeng,Hu Xueping,et al.Grain growth and cleavage characteristics of metallic phase in direct reduction of a low-grade iron ore[J].Journal of University of Science and Technology Beijing,2011(9):1048-1052.

[11] 赵庆杰,何长清,王常任,等.硼铁矿磁选分离综合利用新工艺[J].东北大学学报:自然科学版,1996(6):588-592. Zhao Qingjie,He Changqing,Wang Changren,et al.New process of multipurpose utilization of ludwigte[J].Journal of Central Northeastern University:Science and Technology,1996(6):588-592.

(责任编辑 罗主平)

Deep Reduction Research on Marine Placer

Liu Yiran1Zhang Jianliang1Wang Zhenyang1Liu Zhengjian1Xing Xiangdong2

(1.SchoolofMetallurgicalandEcologicalEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083,China;2.SchoolofMetallurgicalEngineering,Xi'anUniversityofArchitectureandTechnology,Xi'an710055,China)

According to the coal-based reduction technology,the effect of reduction temperature,curing time and C/O molar ratio on the microstructure of the reduced marine placer-graphite briquettes were analyzed by using scanning electron microscope (SEM) and X-ray diffraction (XRD).Meanwhile,the separation and agglomeration behavior of iron slag as well as the reduction results of metallic mineral were also discussed,and the micro-mechanism of reduction was clear.The results show that the metallization rate and briquette strength could reach 94.23% and 243.3 N/P at reduction temperature 1 300 ℃ for 30 minutes andw(C)/w(O) 1.1;Metallization rate and compress strength increased with reduction temperature and time,forming more iron joined crystal and slag bonding,which can increase the strength of the sample;Appropriate C/O ratio can provide sufficient reductant during the deep reduction without residual graphite to threaten the compress strength.The phase-transition in solid reduction of marine placer was summarized as Fe3-xTixO4→Fe+FeTiO3→Fe+Fe2TiO5.

Marine placer,Deep reduction,Microstructure,Metallization

2015-03-24

国家重点基础研究发展计划(973计划)项目(编号:2012CB720400)。

刘依然(1991—),女,硕士研究生。通迅作者 张建良(1965—),男,教授,博士研究生导师。

TF046

A

1001-1250(2015)-05-072-05