航油管道带油碰头施工技术研究

2015-03-20邱权,郭瑞

邱 权,郭 瑞

(1.北京中航油工程建设有限公司, 北京 100621;2.中国民航大学, 天津 300300)

1 航油管道带油不带压(停输停航)碰头施工技术方案

1.1 航油管道带油不带压(停输停航)碰头施工的主要特点

多数民航机场零点至六点都是停航时间,因此碰头施工可以在航班停航后进行。为了保证第二天的机场正常运行,每次碰头作业必须在停航后 6 h 内完成,且必须在早晨 6∶00前全部撤离施工现场,让机坪正常运行。

1.2 航油管道带油不带压(停输停航)碰头施工方案

1.2.1 施工准备工作

开挖操作坑,操作坑应足够大,以保证施工人员和机械的正常使用面积,操作坑内要设置集油坑。在动火点的上风向合适位置设置施工人行台阶,宽度不小于 1 m,坡度不大于 30°,表面采取防滑措施。开挖操作坑时应采用人工挖土的方式,挖出的余土及时清理,不得堆放在操作坑周围。

1.2.2 施工操作程序

(1)管线泄压,关闭碰头作业两边最近距离的隔断阀门。

(2)航油管道系统抽油,根据具体情况,可按以下四种方法进行抽油:

①利用油库现有的机坪供油管线回抽功能。关闭离带油开口后面距离最近的一个阀门,在需带油开口的位置用液压开孔器开一个 DN100 的进气孔,然后进行回抽航油。这种方法速度快、安全性好。

②利用现有的加油栓进行航油回抽。关闭需带油开口最近两端的隔断阀,加油栓泄压后打开加油栓法兰,用 3″油泵把管道内的航油抽入事先准备好的 60 m3油罐车内,倒入库区油罐储存沉淀后备用。

③利用带油封堵的方案。在航油管道上用液压开孔器开孔,进行封堵抽油。关闭在需带油开口两端最近的隔断阀门,用液压开孔器开孔,在 DN100 泄压口进行泄压,无压力后,在 DN250 操作孔上用 3″、2″ 油泵快速把油抽入事先准备好的 60 m3油罐车内,倒入库区油罐储存沉淀后备用。

④利用氮气加压缩空气进行吹扫,此方法可把管内油基本吹尽。关闭距带油开口末端最近的一个阀门,用 DN100 的液压开孔器开孔。孔开好后,打开库区油罐的进油阀门,准备进油,在开孔器的 DN50 的泄压阀上装三通阀,再装 DN50的高压气管,往管内充 5 瓶氮气,此时航油已往库区油罐推送,关闭氮气管,打开 6 m3空压机,进行空气吹扫推油进库区油罐。

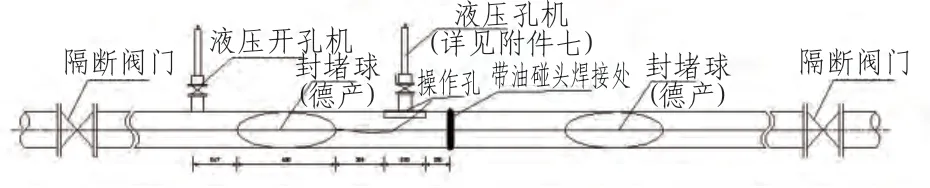

图1 碰头总图及开孔器设备位置图

(3)降压抽油不再出油时,停止抽油并观察压力,无压力且不出油时,向管内放封堵球并通过气带向球内充气至0.3 MPa。用氮气吹尽残余油气,并用干面团做防火隔离墙。

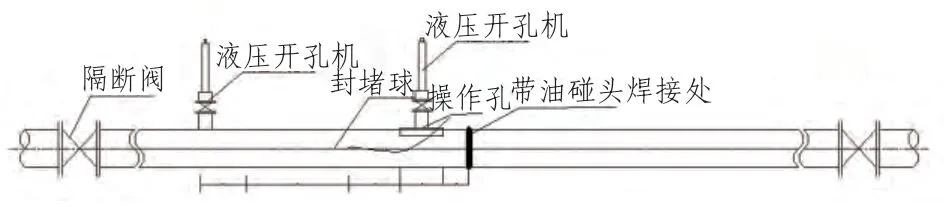

图2 封堵球设置

拆除液压开孔机全套;从操作孔内送入耐油封堵球;通过气带向球内充气 0.3 MPa;管段内余油清扫干净,用氮气吹尽残余油气,再用干面团封堵防火隔离墙。

(4)无油气后切断原有管线,把成品三通封堵套进操作孔上,并把两端端缝焊好(远离管内的封堵球,防止将其烫坏),把带油焊接封堵配件全部装好,连接新管线并焊接,焊接时不断向管内焊接处充氮气。此种方法焊接已把油气全部隔离,不存在带油焊接的风险,而且缩短了焊接时间。

(5)碰头对接焊口完成后,碰头两处同时取出防火墙封堵材料,确认封堵材料清理干净,观察泄压透明塑料管的油位,油位高出主管再开泵抽油,抽到看不到油面时,迅速放气取出封堵球,管内加入适量干冰(干冰作用是隔离焊接点的油气并起到管内降温作用),把盲板装好后再焊接封头。

至此,带油开孔、封堵、焊接作业全部结束。完成后续工作,航油管道外防腐层电火花检漏、补伤和管道补口,并回填操作坑。

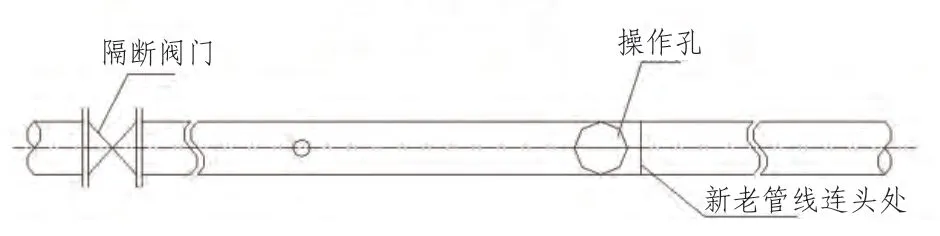

图3 新老管线碰头焊接

新老管连接,两端碰头焊口处各用二名高级下向焊工下向焊同时焊接;从焊缝处不停地充入氮气直至焊完,冷却后着色检查;在操作孔下放各放一个 1 m×2 m 的接油盆和两台油泵准备抽油(备用);两处气囊放气后,迅速从两操作孔取出气囊,用盲板与成品三通支管上的预留法兰螺栓连接,螺栓必须拧紧,不得漏油后再组对焊接球形封头,用下向焊焊接,保证焊接质量,着色检查合格后防腐处理。

2 航油管道带油带压(不停输不停航)碰头施工技术方案

2.1 航油管道带油带压(不停输不停航)碰头施工的主要特点

由于部分民航国际机场比较繁忙,都是 24 h 不停航运转,为保证让机坪正常运行,真正做到确保飞机的加油不会受到施工的影响,在机场控制区域内施工,必须满足不停航施工和净空受限区域施工的要求。

2.2 航油管道带油带压(不停输不停航)碰头施工方案

本方案以 DN400 机坪供油管线不停输不停航带油带压碰头施工为例进行论证。

2.2.1 施工必备条件与施工准备工作

航油管道的运行压力和管道内航煤的流速同时满足带压施焊条时,才能保证航油管道带油带压施工安全可靠地进行。

SY/T6150.1—2003《钢制管道封堵技术规程》规定。航油管道内的航煤流速小于等于 5 m/s 时,航油管道才能带油带压施焊。即航油管道允许的带油带压施焊最高压力不得高于航油管道的运行压力。

航油管道允许带油带压施焊最高压力计算公式

p=2σs(t-c)/DF

式中:p为航油管道带油带压施焊最高压力,单位MPa;σs为管材的最小屈服极限,单位 MPa;t为航油管道的实际壁厚,单位 mm;c为修正系数,单位 mm(通常取 2.4 mm);D为管道外径,单位 mm;F为安全系数(航油管道通常取 0.6)。

根据上述计算公式,可以得出 φ 426×9 航油管道带油带压施焊的最高压力为 4.55 MPa,MH 5008—2005《民用机场供油工程建设技术规范》中明确规定,机坪加油管线的设计压力为 1.6 MPa。航油管道允许的带油带压施焊压力 4.55 MPa,低于机坪管道的实际运行压力 1.6 MPa,满足带油带压施焊条件。

2.2.2 施工操作程序

(1)封堵管件焊接。封堵管件焊接时要实时监视航油管道的运行压力,确保焊接过程中航油管道允许的带油带压施焊最高压力不高于航油管道的运行压力。封堵管件焊接完成后,使用磁粉、渗透检测对焊道进行无损检测,检测合格后进行下一道工序。

(2)不停输开孔作业。按照“先上游,后下游”的原则,对航油管道进行开孔。首先对管件及开孔接合器进行压力试验。将氮气从开孔接合器的针型阀处注入,对管件的焊道、阀门及接合器整体进行压力试验,试验压力 1.6 MPa。10 min后,使用发泡剂进行检验,观察焊道和阀门以及开孔接合器的结合面是否有渗漏现象。压力试验合格后可以关闭夹板阀并放空接合器腔内压力。最后再对夹板阀的密封性进行检验(关闭接合器针型阀即可),确认夹板阀密封没有问题后方可进行开孔作业。

(3)不停输封堵作业。实施不停输封堵作业前,要控保证航油管道内航煤流速小于 5 m/s,并同时按照“先下游后上游”的工序进行施工。

施工程序:第一步,平衡封堵接合器和管道内压力;第二步,并打开夹板阀;第三步,启动液压站,此时开始进行封堵作业。不停输封堵时,通过液压站缓慢下封,封堵头即将到位后,停止下封。将开孔时落入管道底部的铁屑和杂物,利用封堵头在管道内形成的节流吹出,吹扫 1 min 后,将封堵头一次封堵到位。

封堵效果检验:封堵完成后,可以利用管道上的平衡放散孔进行封堵效果检验。具体步骤如下:首先打开放散阀门,当压力下降 1 MPa 时停止放空,并观察压力表有无变化。如果封堵隔离管段压力没有明显上升,则继续泄压观察,直到航油管道压力下降为 1 MPa,再次观察;如果压力上升较快,那么就要重新进行封堵,如果压力没有上升,则证明封堵成功。

(4)割管连头。为保障作业环境的安全,首先需把割管作业的管道部位煤油清除。在进行不动火割管作业的同时,采取冷水喷淋的方式降低温度。在完成割管作业后及时对管口部位的残留物质进行清除。在可燃性气体含量达标的前提下,在上下游同时进行新旧管道的组对、焊接。在被废弃的管道部位焊接封头,对作业器械进行拆除,如拆除塞式封堵头、密封囊和封堵机等设施设备。在确保新安装的管道能够安全运营的前提下,继续完成后续工作。

(5)管道解封与新管道投产。航油管道所有焊道进行无损检测,合格后对新建航油管道进行气体压力试验和密封性试验。对封堵接合器平衡管进行连接,并开启平衡阀。当封堵头两侧的压力平衡后连通新旧管道,要先提取上游的封堵头,然后再提取下游的封堵头。最后一步进行下塞堵作业,关闭夹板阀并拆除封堵接合器。封堵管件防腐处理后,航油管道投入运行。