基于pro/e的选煤楼漏煤筒的设计

2015-03-19边越

边 越

(山西大同煤集团煤峪口矿,山西 大同 037041)

引言

煤矿选煤楼在改造过程中会遇到煤流线路的改变问题。煤流改变意味着相关的设备布置和漏煤通道的改变。在改造过程中漏煤通道的改造是改造的难点和重点。在改造过程中,简单的改造只需要加装新的皮带,复杂的改造则需要局部改变选煤系统的厂房结构和漏煤筒的结构。煤峪口矿的选煤系统需要改造漏煤筒的送煤角度和长度,需要设计一个能够满足煤炭运输的漏煤筒,在设计的过程中使用了三维设计软件pro/e简化了设计过程。

1 设计过程

1.1 设计条件

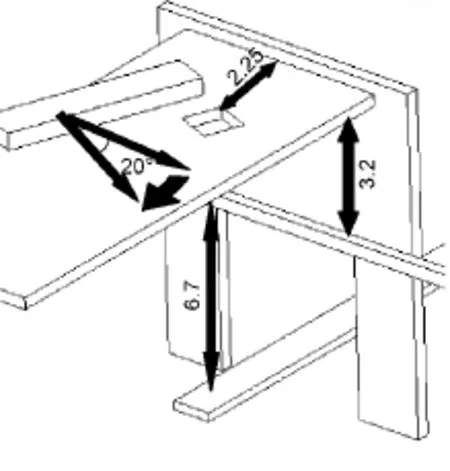

选煤系统需要在高度差为6.7m,夹角为20°的两部皮带之间设计出一个输送煤角度为45°的漏煤筒。设计条件示意图如图1所示。

上部皮带为宽度为1m,带速为2m/s,皮带出煤点距离地面高度为1.36m。漏煤孔为0.93m×0.93m。孔中心距离下部皮带中心为0.9m。在距离顶3.2m的位置上有0.4m×0.4m的结构梁。下部皮带宽1m。要求煤炭从漏煤孔下落至下部皮带并且不能砸坏下部皮带[1]。

图1 设计条件示意图(m)

1.2 设计分析

漏煤孔的位置因为楼层结构的原因无法改变位置和方向。漏煤孔与下部皮带不但有角度而且中心不在一条线上。这样设计漏煤筒时就要对漏煤筒进行变角。变角可以分为轴向变角和沿平面变角。所谓轴向变角就是让漏煤筒的进煤口和出煤口在轴向上旋转一个角度。平面变角就是制作一个类似弯头的漏煤筒。

使用弯头漏煤筒对该处进行变角会多次改变煤流方向,会造成漏煤筒安装不便,使用过程中会造成检修不便。因此使用轴向变角漏煤筒能让煤流一次落下,更为合理。

1.3 变角漏煤筒的设计

在设计轴向漏煤筒的时候改变怎样的角度,每块板材的几何形状如何确定是非常复杂的。在此为了使设计简化直观使用了pro/e进行参数化设计。

所谓参数化设计就是大体设计好轴向变角漏煤筒的外形结构,根据需要修改变角角度,让程序自动生成每块板材的外形结构。这样设计出的漏煤筒结构合理,数据精确,便于正确安装和加工。

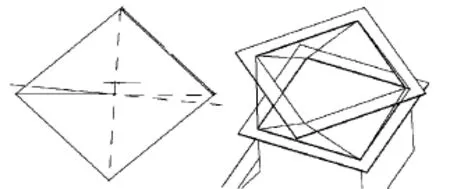

在设计轴向变角漏煤筒时要充分考虑制造该筒子的加工难度。当筒子总体高度较高时,拼接每块板材将费大量的电力和人工。只要能够满足漏煤筒变换角度这一要求,筒子做得越小越好,便于工人手工调整和组装。调整安装好的轴向变角漏煤筒如图2所示。

图2 变角漏煤筒示意图

变角漏煤筒在设计过程中上锁扣与下锁扣之间的角度是可随时调节的。这一角度变化后拼接变角漏煤筒的板材的外形自动变化。将变化后的板材的外形进行量取就可以绘制出加工的零件图。该变角漏煤筒的高度设置为420mm变换的角度,根据漏煤筒与皮带之间的角度灵活调整[2]。

1.4 拐弯漏煤筒的设计

煤流在经过变角漏煤筒后需要经过一个倾斜的坡度滑向皮带。这个倾斜的坡度角度由漏煤筒的工作要求和周围的安装空间决定。安装角度越靠近30°越好,这样煤炭就会在漏煤筒中得到充分的缓冲。当漏煤筒角度小于30°时,煤炭就有可能在漏煤筒中发生滞留从而堵塞漏煤筒。为了保险将漏煤角度设置为45°。在轴向变角漏煤筒的下部设计一款弯筒就能让煤流顺利变向了。弯筒的设计如图3所示。图中中轴线是可以根据漏煤筒的位置在软件中任意调整的。当漏煤筒的开口落在下部皮带时就可以将此时的中轴线的角度设定位弯筒的角度。为了方便加工,该角度设置为60°。煤流在此时会以较快的速度滑向下部皮带,会对下部皮带造成冲击。但是当漏煤筒的角度小于该角度时,漏煤筒又会与下部的横梁产生干涉。为了减少漏煤筒对皮带的冲击需要设计一个漏煤筒的出口。

图3 弯筒的整体效果

1.5 漏煤筒出口设计

漏煤筒的弯筒及延伸部分与平面夹角为60°,出口设计为45°。这样能够减少煤炭对皮带的冲击,同样的出口是一个小角度的弯筒。在漏煤筒的最后一节上漏煤筒向上弯曲15°,从出口处到折弯处留有0.8~1.0m的距离。这样做是为了减少煤炭在此处聚集。当煤流走到折弯处时流速会变慢,后面涌来的煤流会堆积在此处。所以变角后的弯筒不宜太长,尽量在煤流的冲击下能保持通畅,而且变角的弯筒设置在最后一节方便更换钢板和检修。

1.6 整体参数化设计

在大体上构建好模型后,在pro/e绘图模块的组装空间里将所有零部件安装在厂房中,进行调整。对轴向变角漏煤筒进行角度的优化。对斜漏煤筒的长度进行测量,确定每节漏煤筒的具体长度。观察锁扣周围是否有足够的扳手空间。这个系统与周围环境是否发生干涉。最终对图3所示的漏煤筒进行整体优化后就可以将漏煤筒逐个分解测量出零件加工图了[3]。

2 创新点

使用pro/e对整个设计进行优化提高了设计效率;使用参数化设计减少了计算量提高了设计精度;设计直观可从不同角度观察;节省设计时间。

3 结论

3.1 社会经济效益

该漏煤筒的设计解决了本矿煤炭筛选系统改造时遇到的难题,节省了煤炭运输的时间,按每月节省1h约运输原煤10t,每吨400元计算,全年可为矿创造经济效益400×10×12=4.8万元。如果按节省一部中间缓冲皮带约10万元计算,共可创造经济效益4.8+10=14.8万元。

3.2 应用前景

该漏煤筒的设计方法可以解决大多数上下皮带不平行且有偏距的问题,在类似情况下可推广使用。

[1] 林清安.pro/engineer野火4.0工程图制作[M].北京:电子工业出版社,2008.

[2] 边越.pro/e在煤矿机械设计中的应用[J].科技信息,2009(2):280.

[3] 成大先.机械设计手册[M].北京:化学工业出版社,2006.