含铪高钨K416B镍基铸造高温合金的 组织与蠕变行为

2015-03-18于金江孙晓峰

谢 君,于金江,孙晓峰,金 涛

(中国科学院 金属研究所,沈阳 110016)

由于高钨镍基铸造高温合金具有良好的热强性和承温能力,被认为是制造航空发动机涡轮导向叶片和高温模具的首选材料[1-2]。在20世纪60年代,国外已研制出一批高钨镍基合金并投入使用,其典型牌号有M21、M22、WAZ-16和IN-591等[3-4],其中,合金成分的调整方向为降低Cr含量,提高γ′相形成元素(Al、Ti和Nb)及固溶元素(W和Mo)的含量[5];同时,国内也先后研制了一系列高钨的镍基铸造高温合金,如K19、K20、K21和K465等合金,其中W元素的含量约为10%(质量分数)[6-7],此类合金具有较好的组织稳定性等优点[8-9]。与之相比,K416B合金中W的含量高达16%,并含有一定量的元素Hf,具有突出的承温能力,使用温度为1100 ℃,是目前承温能力较高的等轴晶铸造高温合金之一。

相关研究[10-12]表明,元素Hf可提高定向凝固合金的铸造性能,且在镍基合金凝固期间可起“净化”作用,同时,可改善合金晶界结构,控制和调整γ′相和碳化物的尺寸、形态和分布,进而改善铸造高温合金的力学性能。如在K19合金成分基础上添加1.5% Hf(质量分数),可提高合金的可铸性,降低合金中疏松形成的倾向性,从而改善了K19合金的中温强度及塑形[13-14]。

镍基合金在高温服役期间,不可避免地会发生蠕变现象[15-16],而蠕变机制取决于合金成分、强化相(主要包括γ′相和碳化物)的尺寸、形态与分布[17-18]。研 究[19-20]表明,铸造镍基高温合金的变形机制主要包括位错在基体中滑移和形成界面位错网,位错绕过或剪切γ′相,其中,位错切入γ′相可形成不全位错+层错的位错组态或反相畴界(APB)。此外,镍基铸造高温合金的拉伸断裂方式主要为沿枝晶间开裂[21]。但有关含铪高钨镍基铸造高温合金在高温蠕变期间的变形及断裂机制尚不清楚。

据此,本文作者对含铪高钨K416B合金进行蠕变性能测试,并采用SEM和TEM对蠕变断裂合金进行组织形貌观察,研究晶界和碳化物对K416B合金蠕变行为的影响,试图为合金的应用与发展提供理论依据。

1 实验

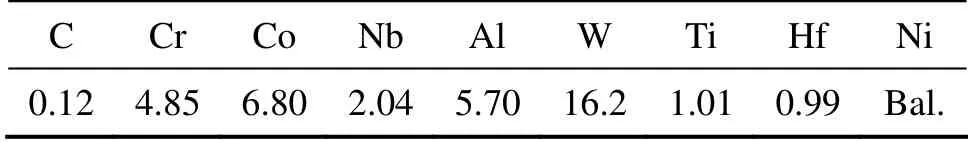

采用10 kg真空感应熔炼炉对K416B母合金锭进行重熔,浇注成等轴晶试棒,合金的化学成分如表1所列。合金试样经研磨抛光后,采用20 mL HCl+5 g CuSO4+25 mL H2O的腐蚀剂进行化学蚀刻,分别在金相显微镜和S-3400N型扫描电镜(SEM)下进行组织形貌观察。

表1 K416B合金的化学成分 Table1 Chemical composition of K416B superalloy (mass fraction,%)

合金试棒在975 ℃施加不同应力条件下进行蠕变性能测试,并将蠕变断裂合金进行断口形貌观察;采用线切割将蠕变断裂合金切取0.5 mm薄片,经双面机械研磨至50 μm,冲孔成d 3 mm圆片,随后采用双喷电解减薄的方法在-25 ℃制取透射样品,双喷液为10%(体积分数)高氯酸酒精溶液;采用TECNAI-20型透射电镜(TEM)和系统倾转技术对样品进行位错组态观察及衍衬分析。

2 实验结果

2.1 K416B合金的组织结构

K416B铸造镍基合金低倍金相组织形貌如图1所示。由图1可以看出,合金中枝晶分布均匀,且在同一晶粒内的枝晶取向各异,分别如图1中A和B区域所示,此外,枝晶间存在较多的共晶组织(白色箭头),经定量金相分析可知,合金中(γ+γ′)共晶含量约12%。

图1 铸态K416B镍基合金的低倍形貌 Fig.1 Low magnification microstructure of as-cast K416B Ni-based superalloy

图2 K416B合金中γ′相形貌 Fig.2 Microstructures of γ′ phase in K416B superalloy: (a) Dendrite; (b) Inter-dendrite

图3 K416B合金不同区域析出相的形貌 Fig.3 Microstructures of precipitates in different regions of K416B superalloy: (a) Grain boundary; (b) Inter-dendrite; (c) Eutectic

图2 所示为K416B镍基合金中枝晶干和枝晶间的γ′相形貌。比较可知,枝晶干中的γ′相尺寸较小,约为 0.3~0.6 μm,如图2(a)所示;而枝晶间的γ′相尺寸较大,约为1~2 μm,并呈不规则分布,如图2(b)所示。

K416B合金中不同区域的析出相形貌如图3所示。图3(c)所示为白色颗粒相沿晶界不连续析出(白色箭头所示),同时,由于晶界两侧晶粒内的γ′相取向不同,故呈现不同的腐蚀效果;在枝晶间区域存在较多条状相和颗粒相,并呈汉字型分布(见图3(b)中箭头所示);图3(c)所示为块状相在合金共晶处析出,尺寸约为60~80 μm(见图3(c)中短箭头所示)。

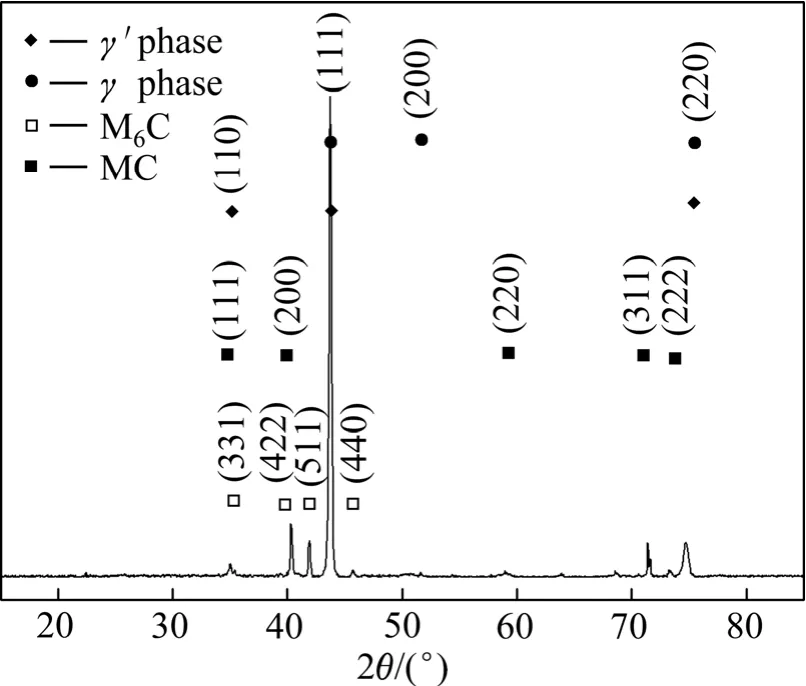

K416B合金的X射线衍射谱如图4所示。由图4可确定出该合金主要由γ相、γ′相、M6C及MC碳化物组成。对不同区域碳化物进行了EDS微区成分分析,表明晶界和枝晶间的碳化物中富含元素Nb、Ti、Hf和C,而共晶处析出块状相主要含有W、Co和C, 结合XRD谱线可鉴定出沿晶界和枝晶间的析出相为MC型碳化物,而共晶处的块状相为M6C碳化物。

图4 K416B合金的XRD谱 Fig.4 XRD pattern of K416B superalloy

2.2 合金的蠕变性能

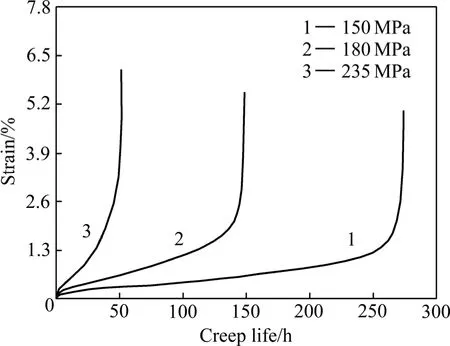

在975 ℃施加不同应力条件下,K416B镍基合金的蠕变曲线如图5所示。通过计算可得出,合金具有较短的蠕变初始阶段和较长的稳态阶段;当施加应力为150 MPa时,合金在蠕变稳态期间具有较小的应变速率(约为2.94×10-5h-1)和较长持续时间(约为240 h),且蠕变寿命长达274 h,断后伸长率为4.98%,如图5中曲线1所示;随着施加应力增加至180 MPa,合金的蠕变稳态应变速率增加至9.3×10-5h-1,其蠕变寿命也随之缩短至147 h,但其断后伸长率增加至5.50%,如图5中曲线2所示;当施加应力进一步提 高至235 MPa时,稳态应变速率增加至2.564×10-4h-1,且合金的蠕变寿命仅为51 h,而合金伸长率增加至6.12%,如图5中曲线3所示。

图5 975 ℃时不同应力条件下K416B合金的蠕变曲线 Fig.5 Creep curves of K416B superalloy at different stresses and 975 ℃

2.3 合金高温蠕变特征

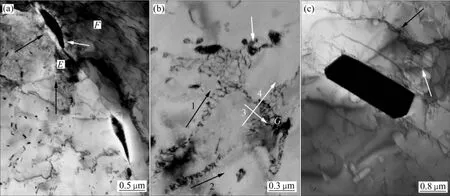

在975 ℃、235 MPa条件下,合金蠕变51 h断裂后的显微组织如图6和7所示。蠕变期间,形变位错可在γ基体的八面体滑移系中运动,并形成不规则的位错网络(见图6(a)中短箭头所示)。此外,在合金中可形成大小不一的位错环,其中,尺寸较大的位错环如图6(a)中长箭头所示,而尺寸较小的位错环如图6(b)中箭头所示,表明蠕变期间,位错可绕过γ′相。随着蠕变进行,位错数量不断增加,并在γ/γ′界面处形成位错缠结(见图6(c)中C和D处),进而产生应力集中,致使位错切入γ′相,如图6(c)中黑色箭头所示。

在蠕变断裂合金的局部区域,沿晶界不连续析出的碳化物形貌如图7(a)中白色箭头所示,在晶界左下方,大量蠕变位错沿不同方向发生滑移(分别如图7(a)中黑色箭头所示),并堆积在晶界碳化物附近,如图7(a)中E区域所示;而在晶界右上方存在少量形变位错,如图7(a)中F区域所示,分析认为,随着蠕变的进行,晶界左下方位错塞积数量增多,在应力集中的作用下,致使位错在相邻晶粒内发生滑移,从而可释放应力集中,使蠕变继续进行。在另一局部区域,碳化物在合金中弥散分布,如图7(b)中白色箭头所示,并有多组位错在外力作用下沿不同方向发生滑移,分 别如图7(b)中箭头1、2、3和4所示,其中,沿箭头1方向运动的位错列在碳化物附近发生塞积,而沿箭头3和4方向的运动位错在G处相互作用,如图7(b)所示。

图6 K416B蠕变断裂合金中γ与γ′相中的位错组织形貌 Fig.6 Microstructures of dislocation configurations in γ and γ′ phase of alloy after creep: (a) Dislocation network in γ/γ′ interface; (b) Dislocation loops; (c) Deformed dislocation shearing into γ′ phase

图7 K416B合金蠕变断裂后局部区域的变形形貌 Fig.7 Deformation microstructures of partial zone in K416B alloy crept to fracture: (a) Dislocations piling up near carbide in grain boundary; (b) Slipping dislocations with different orientations; (c) Dislocation movement hindered by grain boundary

图7 (c)所示为蠕变断裂合金的另一局部TEM形貌,其中,合金中的碳化物清晰可见,且碳化物上方的晶界具有弯曲特征,如图7(c)中黑色箭头所示,同时碳化物附近存在较多形变位错,并有位错列堆积于晶界处(如图7(c)中白色箭头所示),表明碳化物和晶 界可有效阻碍位错运动,提高合金蠕变抗力。

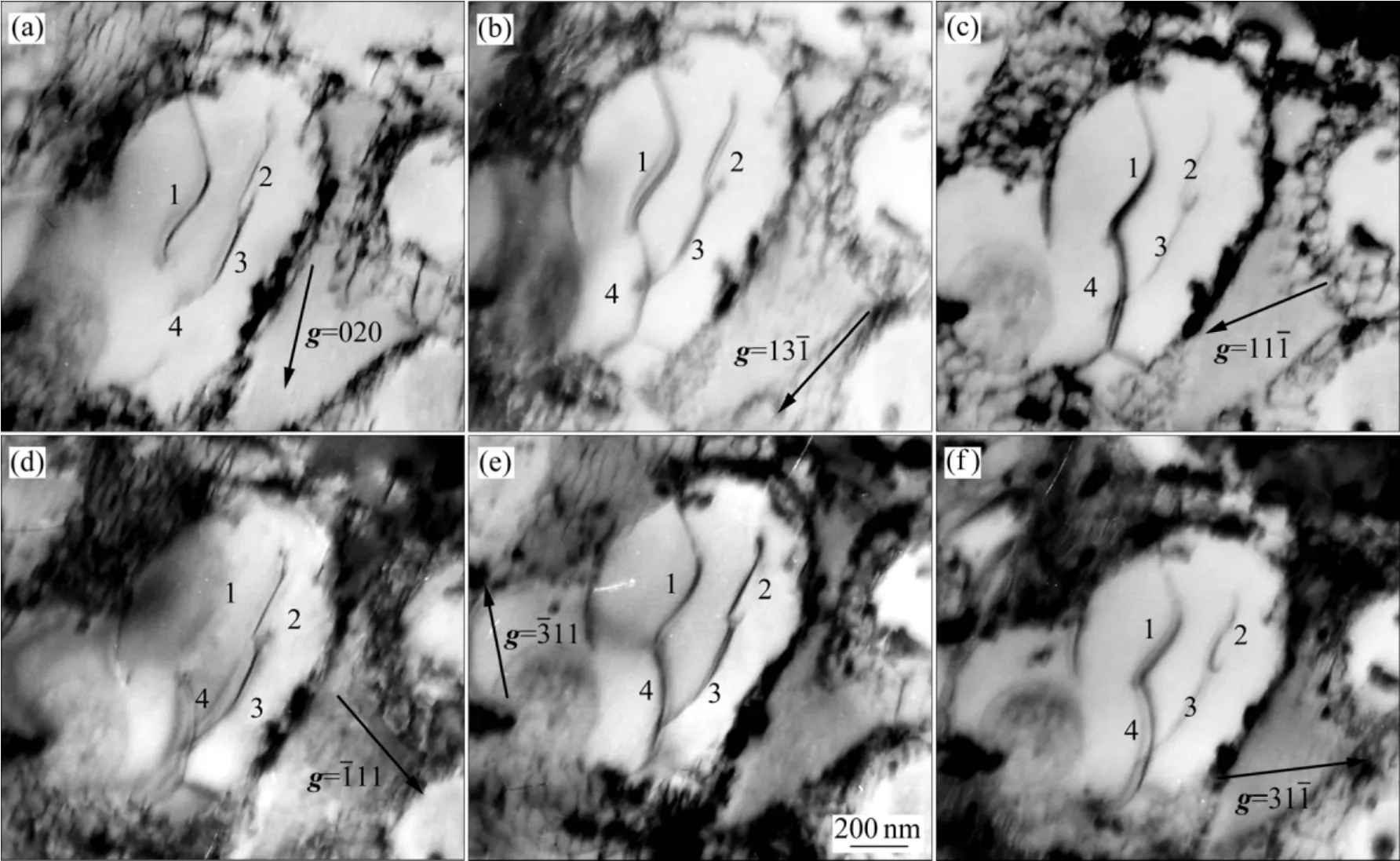

在975 ℃、235 MPa条件下,K416B合金蠕变51 h断裂后的位错组态及衍衬分析如图8所示。其中,将切入γ′相内的形变位错以数字1~4编号,可以看出,当衍射矢量时,位错1衬度消失,如图8(d)所示,在其他衍射矢量条件下,其衬度显示,并根据位错衬度消失判据g·b=0,可确定位错1的柏氏矢量为b1=[110];当衍射矢量时,位错2的衬度消失,如图8(c)所示,而在其他衍射条件下显示衬度,由此可确定出位错2的柏氏矢量为;当和时,位错3的衬度消失(如图8(a)和(f)所示),根据,确定出位错3的柏氏矢量为b3=[011];同时,当g=020时,位错4的衬度消失,如图8(a)所示,在其他衍射矢量下显示衬度,可确定出位错4的柏氏矢量为。这表明蠕变期间〈110〉超位错可剪切相。

2.4 合金蠕变断裂特征

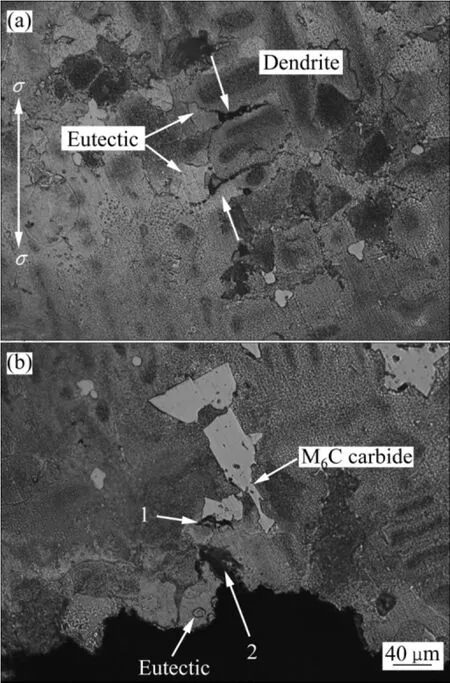

在975 ℃、235 MPa条件下K416B合金蠕变51 h断裂后的断口形貌如图9所示。其中,图9(a)所示为合金断口上方5 mm处的断口形貌,对合金施加的应力方向如图9(a)中标示;合金中的枝晶及共晶形貌清晰可见,蠕变后期,裂纹在共晶与枝晶界面处萌生,并近垂直于施加应力方向,如图中短箭头所示。图9(b)所示为合金断口端部形貌,合金断口中含块状M6C碳化物。可以看出,裂纹在块状M6C碳化物与共晶界面处萌生,并与施加应力方向垂直,如图9(b)中箭头1所示,而断口处的共晶组织发生撕裂,如图中箭头2所示。这表明共晶组织是金蠕变期间的薄弱环节,致使裂纹易于在此处萌生和扩展。

图8 位错切入γ′相形貌及衍衬分析结果 Fig.8 Dislocations shearing into γ′ phase and diffraction contrast analysis: (a) g=020; (b) g=13 1; (c) g=11 1; (d) g=1 11; (e) g=3 1 1; (f) g=31 1

K416B合金蠕变断裂后裂纹沿晶界扩展形貌如图10所示。其中,合金中的共晶组织和晶界形貌分别如图10中左上角和箭头3所示。与枝晶相比,共晶处强度较低,故裂纹易于在枝晶和共晶界面处萌生,如图10中箭头4所示。同理,微裂纹亦可在碳化物与基体界面处萌生,如图10中箭头5所示。蠕变期间,大量位错在晶界附近堆积产生应力集中(如图7(a)所示),当 应力值大于合金屈服强度时,微裂纹将在晶界处萌生,此时可释放部分应力集中,使蠕变继续进行;当合金进入蠕变后期,位错再次在晶界处塞积,产生应力集中,致使裂纹沿晶界扩展。此外,有粒状碳化物残留在断口处,如图10中箭头6所示,且断口呈现凹凸不平特征,分析认为,沿晶界析出的粒状碳化物对晶界具有钉扎作用,可抑制晶界滑移,是致使合金断口呈现不光滑特征的主要原因。

图9 K416B合金断口形貌 Fig.9 Fracture microstructures of K416B superalloy: (a) Cracks initiating along interface between eutectic and dendrite; (b) Cracks propagating along interface between bulk carbide and eutectic

图10 裂纹沿晶界扩展形貌 Fig.10 Microstructures of cracks propagating along grain boundaries

3 分析与讨论

相关研究[22-23]表明,无铪高钨K465合金组织由γ基体、γ′相、共晶(6%~8%,面积分数)和碳化物组成,其中,晶界碳化物呈链状分布,而晶内碳化物呈块状和短棒状分布于枝晶间,同时,铸态K465合金975 ℃、230 MPa的蠕变寿命仅有28.1 h,且伸长率仅为2.28%。而铸态K416B合金975 ℃、235 MPa的蠕变寿命为51 h,伸长率为6.12%。比较可知,K416B合金中的共晶组织(12%)含量高于无铪高钨K465合金的,且K416B合金具有较好的高温蠕变性能和塑性。分析认为,K416B合金中的W含量较高,可同时固溶于γ基体与γ′相中,起固溶强化作用,并可与C原子结合形成不同类型的碳化物,可有效阻碍位错运动,提高合金蠕变抗力,致使K416B合金在稳态蠕变期间具有较低的应变速率。此外,K416B合金中含有一定量的Hf,使合金中的共晶含量增加,致使合金具有较好塑性。同时,可增加合金在熔铸期间的流动性,从而降低疏松的形成几率[24],这是K416B合金具有较长蠕变寿命的原因之一。

由图6(a)和(b)可知,合金γ基体中存在不同尺寸的位错环,表明合金的蠕变机制是位错以Orowan机制绕过γ′相;蠕变期间,尽管形变位错可在γ/γ′界面形成位错网,可释放γ与γ′两相间的晶格应力,但随着蠕变进行,位错数量不断增加,在两相界面处堆积产生应力集中,当应力值大于γ′相的屈服强度时, 〉〈110超位错可剪切γ′有序相,如图6(c)中箭头所示。其中,位错剪切γ′相的临界剪切应力(τcs)可表示为[25]

式中:T为位错的线张力;r为γ′相的半径;b为位错柏氏矢量的模;f为γ′相的体积分数;η为位错剪切γ′相后形成的反相畴界能。这表明随合金中γ′相的尺寸及体积分数增加,位错剪切γ′相的临界剪切应力值增大,合金的蠕变强度提高。

蠕变期间,1/2 〉〈110位错在基体中可沿不同方向发生滑移(如图7(b)所示),对合金变形起协调作用,当两组滑移位错发生交互时,位错的运动阻力增加,其中,位错间的交互作用阻力(τd)可表示为[26]

式中:α为常数,取决于位错性质、排列情况;G为切变模量;ρ为位错密度。由此可知,随着位错密度的增加,位错的运动阻力增加,合金蠕变抗力提高。

由图7可知,晶界和碳化物可有效阻碍位错运动,导致蠕变位错在晶界和碳化物附近塞积;随着蠕变进行,在晶界及碳化物附近塞积的位错密度增大,并产生应力集中,当应力集中值高于合金屈服强度时,致使裂纹在晶界及碳化物界面处萌生和扩展,如图10所示。其中,位错在障碍物(碳化物和晶界)处塞积产生微裂纹的示意图如图11所示,并根据Zener和Stroh理论[27],由n个柏氏矢量b的位错塞积引起应力集中而产生裂纹长度(nb)所需的切应力(τs)可表示为

式中:τi为位错滑移引起的晶格摩擦应力;ηs为新增有效表面能,与裂纹失稳扩展长度l相关。由此可知,当施加应力σ≥τs时,位错沿{111}面滑移受阻形成塞积群,且位错塞积储蓄的弹性能(即产生的应力集中)足以补偿形成新裂纹的表面能时,裂纹就会形成。

图11 位错塞积引起裂纹在障碍处萌生的示意图Fig.11 Schematic diagram of crack initiation for dislocations piling up at barriers

4 结论

1) K416B铸态合金主要由γ相、γ′相及MC和M6C碳化物组成;与枝晶干相比,枝晶间的γ′相尺寸较大,且块状M6C碳化物在共晶处析出,而MC碳化物沿枝晶间和晶界不连续析出,其中,沿晶界呈链状分布的MC碳化物可抑制晶界滑移,提高合金蠕变抗力。

2) 合金蠕变期间的变形机制是位错在γ基体中可发生不同取向滑移,其中,位错可在γ/γ′界面处形成位错网或以Orowan机制绕过γ′相,随着蠕变进行,有 〉〈110超位错切入γ′相。

3) 蠕变后期,大量位错在近晶界和碳化物处塞积并引起应力集中,当应力值超过合金屈服强度时,裂纹将沿晶界和碳化物界面处萌生及扩展,这就是合金的蠕变断裂机制。

[1] LIU Y,HU R,LI J S,KOU H C,LI H W,CHANG H,FU H Z. Hot working characteristic of as-cast and homogenized Ni-Cr-W superalloy[J]. Materials Science and Engineering A,2009,508: 141-147.

[2] KIM I S,CHOI B G,HONG H U,DO J,JO C Y. Influence of thermal exposure on the microstructural evolution and mechanical properties of a wrought Ni-base superalloy[J]. Materials Science and Engineering A,2014,593: 55-63.

[3] 郑 亮. 含Ta低Cr高W铸造镍基高温合金中α相的形成与转变[J]. 中国有色金属学报,2005,15(10): 1566-1571.

ZHENG Liang. Formation and transformation of α phase in Ta containing low Cr and W content cast Ni-base superalloys[J]. The Chinese Journal of Nonferrous Metals,2005,15(10): 1566-1571.

[4] 郑 亮,谷臣清,曾 强,侯淑娥. 一种低Cr高W型铸造镍基高温合金的显微组织及其稳定性[J]. 航空材料学报,2004,24(1): 17-21.

ZHENG Liang,GU Chen-qing,ZENG Qiang,HOU Shu-e. Microstructure and stability of a cast Ni-base superalloy containing low level of Cr and high level of W[J]. Journal of Aeronautical Materials,2004,24(1): 17-21.

[5] QIN X Z,GUO J T,YUAN C,HOU J S,YE H Q. Thermal stability of primary carbides and carob-nitrides in two cast Ni-base superalloys[J]. Material Letters,2008,62: 2275-2278.

[6] 郑运荣,谢济洲. Hf和凝固冷速对定向凝固高温合金低周疲劳性能的影响[J]. 航空材料学报,2009,29(6): 1-7.

ZHENG Yun-rong,XIE Ji-zhou. Effect of element Hf and cooling rate during solidification on low cycle fatigue properties of directionally solidified superalloys[J]. Journal of Aeronautical Materials,2009,29(6): 1-7.

[7] TANG B,JIANG L,HU R,LI Q. Correlation between grain boundary misorientation and M23C6precipitation in a wrought Ni-base superalloy[J]. Materials Characterization,2013,78: 144-150.

[8] 郭建亭. 几种微量元素在高温合金中的作用与机理[J]. 中国有色金属学报,2011,21(3): 465-475.

GUO Jian-ting. Effects of several minor elements on superalloys and their mechanism[J]. The Chinese Journal of Nonferrous Metals,2011,21(3): 465-475.

[9] 郭建亭,周兰章,袁 超,候介山,秦学智. 我国独创和独具特色的几种高温合金的组织和性能[J]. 中国有色金属学报,2011,21(2): 237-249.

GUO Jian-ting,ZHOU Lan-zhang,YUAN Chao,HOU Jie-shan,QIN Xue-zhi. Microstructure and properties of several originally invented and unique superalloys in China[J]. The Chinese Journal of Nonferrous Metals,2011,21(2): 237-249.

[10] 郑运荣,蔡玉林,阮中慈,马书伟. Hf和Zr在高温材料中作用机理研究[J]. 航空材料学报,2006,26(3): 25-34.

ZHENG Yun-rong,CAI Yu-lin,RUAN Zhong-ci,MA Shu-wei. Investigation of effect mechanism of hafnium and zirconium in high temperature materials[J]. Journal of Aeronautical Materials,2006,26(3): 25-34.

[11] HOU J S,GUO J T,WU Y X,ZHOU L Z,YE H Q. Effect of Hafnium on creep behavior of a corrosion resistant nickel base superalloy[J]. Materials Science and Engineering A,2010,527: 1548-1554.

[12] WANG Y Q,SUNESON M,SAYRE G. Synthesis of Hf-modified aluminize coating on Ni-base superalloy[J]. Surface and Coatings Technology,2011,206: 1218-1228.

[13] WANG L,WANG S,SONG X LIU Y,XU G H. Effect of precipitated phases on the crack propagation on behavior of a Ni-base superalloy[J]. International Journal of Fatigue,2014,62: 210-216.

[14] YANG J X,ZHENG Q,SUN X F,GUAN H R,HU Z Q. Relative stability of carbides and their effects on the properties of K465 superalloy[J]. Materials Science and Engineering A,2006,429: 341-347.

[15] 李志军,周兰章,郭建亭,姚 俊. 新型抗热腐蚀镍基高温合金K44的高温低周疲劳行为[J]. 中国有色金属学报,2006,16(1): 136-141.

LI Zhi-jun,ZHOU Lan-zhang,GUO Jian-ting,YAO Jun. Low cycle fatigue behavior of corrosion-resistant nickel base superalloy K44[J]. The Chinese Journal of Nonferrous Metals,2006,16(1): 136-141.

[16] RONBERTS C G,SEMIATIN S L,TOLLETT A D. Particle- associated misorientation distribution in a nickel-base superalloy[J]. Scripta Materials,2007,56: 899-902.

[17] MASLENKOV S B,BUROVA N N,KHANGULOV V V. Effect of hafnium on the structure and properties of nickel alloys[J]. Metal Science and Heat Treatment,1980,22: 283-285.

[18] 王艳丽,赵希宏,范映伟,黄朝晖,王 祺. Hf对IC10高温合金凝固特性的影响[J]. 航空材料学报,2012,32(6): 50-55.

WANG Yan-li,ZHAO Xi-hong,FAN Ying-wei,HUANG Zhao-hui,WANG Qi. Effect of Hf on solidification of IC10 superalloy[J]. Journal of Aeronautical Materials,2012,32(6): 50-55.

[19] 郑运荣,郑 亮,曾 强,阮中慈. 初生M6C的形成及其对高钨铸造模具高温合金的影响[J]. 金属学报,2004,40(3): 285-290.

ZHENG Yun-rong,ZHENG Lang,ZENG Qiang,RUAN Zhong-ci. Formation of primary M6C carbide and effect on cast die superalloys with high content of tungsten[J]. Acta Metallurgica Sinica,2004,40(3): 285-290.

[20] LI D F,GUO Q M,GUO S L,PENG H J,WU Z G. The microstructure evolution and nucleation mechanisms of dynamic recrytallization in hot-deformed Inconel 625 superalloy[J]. Materials and Design,2011,32: 696-705.

[21] 侯介山,丛陪娟,周兰章,秦学智,王 勇,李谷松. Hf对抗热腐蚀镍基高温合金微观组织和力学性能的影响[J]. 中国有色金属学报,2011,21(5): 945-954.

HOU Jie-shan,CONG Pei-juan,ZHOU Lan-zhang,QIN Xue-zhi,WANG Yong,LI Gu-song. Effect of Hf on microstructure and mechanical behavior of hot corrosion resistant Ni based superalloys[J]. The Chinese Journal of Nonferrous Metals,2011,21(5): 945-954.

[22] 裴忠冶,李俊涛,赵明汉,田彦文. K465合金的显微组织和性能研究[J]. 东北大学学报(自然科学版),2008,29(8): 1126-1134.

PEI Zhong-ye,LI Jun-tao,ZHAO Ming-han,TIAN Yan-wen. Study on microstructure and properties of K465 alloy[J]. Journal of Northeastern University (Natural Science),2008,29(8): 1126-1134.

[23] 余 乾,肖程波,宋尽霞,王定刚,邢占平,张宏炜,曲士昱,李 青. 熔体处理时间对铸态镍基高温合金K465组织和力学性能的影响[J]. 航空材料学报,2005,25(1): 1-4.

YU Qian,XIAO Cheng-bo,SONG Jin-xia,WANG Ding-gang,XING Zhan-ping,ZHANG Hong-wei,QU Shi-yu,LI Qing. Melt treatment time on microstructure and mechanical properties of as-cast Ni-based superalloy K465[J]. Journal of Aeronautical Materials,2005,25(1): 1-4.

[24] KOTVAL P S,VENABLES J D,CALDER R W. The role of hafnium in modifying the microstructure of cast nickel-base superalloys[J]. Metallurgical Transactions A,1972,3: 453-458.

[25] YAO X X,FANG Y,KIM H T,CHOI J. The microstructural characteristics in a newly developed nickel-base cast superalloy[J]. Materials Characterization,1997,38: 97-102.

[26] 毛卫民,朱景川,郦 剑,龙 毅,范群成. 金属材料结构与性能[M]. 北京: 清华大学出版社,2008: 179-180.

MAO Wei-ming,ZHU Jing-chuan,LI Jian,LONG Yi,FAN Qun-cheng. The structure and properties of metallic materials[M]. Beijing: Tsinghua University Press,2008: 179-180.

[27] 钟群鹏. 断口学[M]. 北京: 高等教育出版社,2006: 178-179.

ZHONG Qun-peng. Fracture[M]. Beijing: Higher Education Press,2006: 178-179.