近液相线挤压铸造工艺对ADC12铝合金 支架显微组织和力学性能的影响

2015-03-18王绍著胡茂良吉泽升王云龙SumioSUGIYAMAJunYANAGIMOTO

王绍著,赵 密,胡茂良,吉泽升,李 欣,王云龙,Sumio SUGIYAMA,Jun YANAGIMOTO

(1. 哈尔滨理工大学 材料科学与工程学院,哈尔滨 150040; 2. 哈尔滨吉星机械工程有限公司,哈尔滨 150069; 3. 东京大学 生产技术研究所,东京153-8505)

挤压铸造是一种金属液在机械压力作用下结晶凝固的先进成型技术[1-3],挤压铸造具有慢速充型及压力下凝固两个特点[4-5]。在压力作用下,金属液在整个凝固过程中与模具紧密接触,增加了金属液的热传递系数及冷却率,使显微组织更加细小,获得的制品表面粗糙度较低及尺寸精度较高,同时,提高了制品的密度和力学性能。压力在凝固过程中为补缩提供动力,大大减小制品中的缩孔缩松以及气孔等缺陷。挤压铸造制品还可进行焊接及热处理[6-8]。间接挤压铸造靠浇注系统将压力传递给制品,易成形复杂形状的制品。同时,间接挤压铸造设备发展迅速,已实现挤压铸造的自动化和工业化生产。因此,间接挤压铸造被广泛的应用于汽车及航空工业,尤其是高强度、高密封性以及耐磨的零件。但与直接挤压铸造相比,采用挤压铸造机的间接挤压铸造的相关研究却很少。

由于挤压铸造充型速度比较慢,同时,还需保证压力更好地传递,因此,传统的挤压铸造均选用较高的浇注温度。YOUN等[9]选择在700 ℃的浇注温度来模拟挤压铸造A356 的金属液流动及凝固过程,该合金的液相线温度为615 ℃。GOH等[10]在浇注温度为700~ 800 ℃下研究AZ91-Ca 镁合金挤压铸造参数与力学性能的关系,该合金的液相线温度为595 ℃。半固态挤压铸造选用液相线与固相线之间的浇注温度。DAO等[11]研究了AlSi9Mg连杆半固态挤压铸造工艺对组织及性能的影响,其浇注温度为570~580 ℃,该合金的液相线温度为595 ℃。在间接挤压铸造中,浇注温度在近液相线附近的研究仍然是个空白。在本研究中称之为近液相线挤压铸造。近液相线挤压铸造的优势在于无需准备半固态坯料的情况下就可获得球状组织,同时,获得的零件具有较高的力学性能。因此,研究近液相线挤压铸造在汽车承力件上的应用具有深远意义。

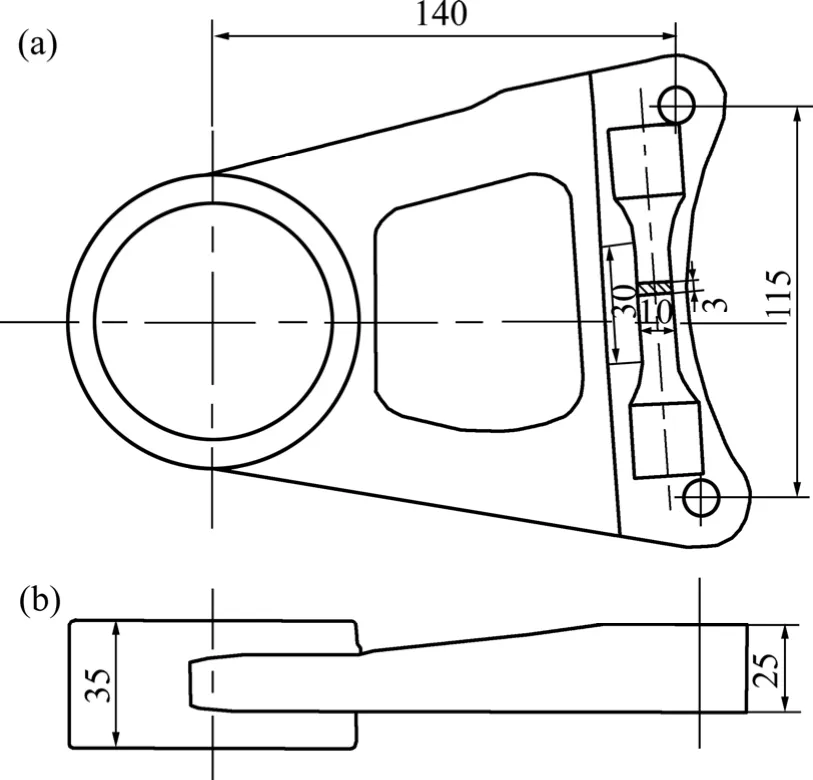

铝合金支架是用于汽车的高承力零件,对内部质量及力学性能要求很高,其零件简图如图1所示。本文作者采用近液相线挤压铸造制取铝合金支架,并研究浇注温度、压强、保压时间对铝合金支架组织及力学性能的影响,并获取最佳工艺,从而为提高铝合金支架组织及性能提供实验依据。

1 实验

本研究采用的ADC12铝合金化学成分(质量分数)为Si 10.56%、Cu 1.91%、Mg 0.21%、 Mn 0.28%、Zn 0.55%、 Fe 0.85%,其余为Al。通过DTA测得试验用ADC12铝合金的液相线温度及固相线温度为592和539 ℃。ADC12铝合金在中频炉中升温至720 ℃,加入铝液质量1.5%的精炼剂及除渣剂,搅拌5 min,静置5 min,待其完全反应后除渣,并转运到保温炉中使用。实验在SCH-350A型间接挤压铸造机上进行。模具温度为250~300 ℃,浇注速度为0.1 m/s。

拉伸试样从铝合金支架底端割取,并加工成厚度为3 mm的标准拉伸试样。图1所示为试样的选取位置。拉伸试验在WDW-200型万能试验机上进行,采用扫描电镜观察断口形貌。将断口进行研磨抛光,用1%HF(质量分数)进行腐蚀,在光学显微镜上进行显微组织观察。采用图片处理软件Image-Pro Plus计算球状晶的晶粒尺寸d及球状系数μ。计算公式如式(1)和(2)所示[12-13]:

式中:S为球状晶的截面积;C球状晶的界面周长;μ的变化范围为0~1,数值越接近1,球状晶越圆整。

图1 铝合金支架示意图及拉伸试样的选取位置 Fig.1 Schematic diagram(a) and specimen locations(b) of aluminium differential support (Unit: mm)

2 实验结果

2.1 浇注温度对ADC12铝合金显微结构和力学性能的影响

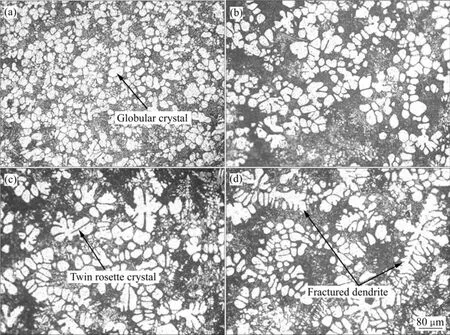

图2所示为浇注温度为595、605、615 和625 ℃(压强p为180 MPa,保压时间t为20 s)下铝合金支架的显微组织。从图2(a)中可以看出,在近液相线挤压铸造下可以获得均匀细小的球状组织。从图2(b)中可以看出,球状晶开始长大,并呈现一定的方向性。从图2(c)中可以看出,组织多为孪生的蔷薇状晶,且许多的蔷薇状晶破碎成小的球状晶。在图2(d)中存在尺寸较大的树枝晶,且呈现孪生的痕迹,许多树枝晶也发生破碎,小球状晶的分布仍能看出树枝晶的痕迹。随着浇注温度的增加,球状晶相继长大成蔷薇状晶以及树枝晶。

图2 不同浇注温度下NLSC制备的铝合金支架的显微组织 Fig.2 Microstructures of aluminium differential support prepared by NLSC process at different pouring temperatures: (a) 595 ℃; (b) 605 ℃; (c) 615 ℃; (d) 625 ℃

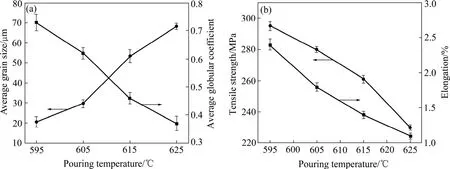

图3 浇注温度对铝合金支架平均晶粒尺寸、平均球状系数及力学性能的影响 Fig.3 Effect of pouring temperature on average grain size and average globular coefficient(a) and mechanical properties(b) of aluminium differential support

图3 所示为浇注温度对铝合金支架晶粒尺寸、球状系数和力学性能的影响。从图3(a)中可以看出,随着浇注温度的升高,铝合金支架组织的晶粒尺寸由20.5 μm增大到68.7 μm;球状系数由0.73 下降到0.37。当浇注温度为595 ℃时,铝液浇入到料筒及浇道时,铝液的温度就已经低于液相线温度。在模具壁以及硬质点上发生异质形核,球状晶开始形成并被浇入到型腔内。在充型过程中,铝液产生自搅拌作用, 使得球状晶更加圆整。在压力作用下,铝液的冷却率大大提高,铝液在更短的时间内凝固。同时,压力会提高铝液的熔点,因此,使得液固相线温度差减小,从而铝液更易达到固相线温度[14]。因此,球状晶没有足够的时间长大,以球状系数较高的球状晶存在于零件中。随着浇注温度的增加,铝液的凝固时间及长大时间延长,球状晶开始长大成蔷薇状晶和树枝晶。由于自搅拌作用,长大的蔷薇状晶及树枝晶在铝液流动作用下发生破碎,成为新的球状晶,有的未被带走,留在附近形成了树枝晶的轮廓。从图3(b)中可以看出,随着浇注温度的升高,零件的抗拉强度由295 MPa下降到 230 MPa,伸长率由2.4%下降到 1.1%。由Hall-Petch公式可知,晶粒尺寸的升高会降低其力学性能。球状系数的降低和组织圆整度差,容易引起应力集中,从而降低零件的力学性能。

图4所示为不同浇注温度下铝合金支架的断口形貌。近液相线挤压铸造挤压铸造的断裂形式为解理断裂,其断口形貌包括韧窝、解理平面及撕裂棱。在图4(a)中含有少量的解理平面及大量韧窝,随着浇注温度的增加,韧窝的数量不断减少,而解理平面的数量逐渐增多(见图4(b)~(d))。在图4(d)中除大量的解理平面以及极少量的韧窝外,韧性部分以撕裂棱的形式存在。近液相线挤压铸造获得的铝合金支架的断裂为穿晶断裂,是介于韧性断裂及脆性断裂中间的断裂形式。因此,随着浇注温度的升高,铝合金支架韧性及强度降低,说明抗拉强度及伸长率随着浇注温度的升高而降低。

2.2 压力对ADC12铝合金显微结构和力学性能的 影响

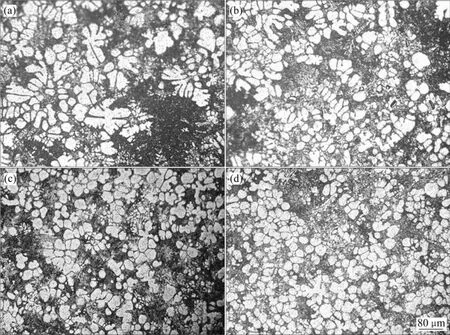

图5所示为在压强为90、120、150和180 MPa (θ=595 ℃,t=20 s)作用下铝合金支架的显微组织。从图5(a)中可以看出,孪生的蔷薇状晶大量的存在于基体中。随着压强的增加,蔷薇状晶消失,逐渐被球状晶所替代。当压强增加到150 MPa时,显微组织为细小的球状晶,与图5(d)中压强为180 MPa的显微组织相同。150 MPa已达到形成球状晶所需的压强。

图6(a)所示为压强与晶粒尺寸及球状系数的关系曲线。从图6(a)中可以看出,随着压强的升高,晶粒尺寸由60.5 μm 细化到21.2 μm,球状系数由0.41增加到0.7。而在压强为150 MPa时,其晶粒尺寸与球状系数分别为22.4 μm与0.68。当压强超过150 MPa时,压强对晶粒尺寸及球状系数的影响不大。图6(b)所示为压强与抗拉强度和伸长率的关系曲线。随着压强的升高,抗拉强度与伸长率分别由238 MPa和1.5%增加到291 MPa和2.3%。当压强超过150 MPa时,压强对抗拉强度与伸长率有轻微的影响。除与晶粒尺寸与球状系数的变化外,压强还增加了零件密度,使得材料的力学性能有所增加。

图4 不同浇注温度下NLSC制备的铝合金支架的断口形貌 Fig.4 Fracture microstructures of aluminium differential support prepared by NLSC process at different pouring temperatures: (a) 595 ℃; (b) 605 ℃; (c) 615 ℃; (d) 625℃

近液相线挤压铸造球状晶的生长时间t可以表示为

式中:pθ为浇注温度;sθ为固相线温度;va为平均的凝固速度。压强提高金属液的融化温度,即提高金属液的固相线温度。因此,在浇注温度不变时,压强增 大,sθ升高。由文献[15]可知,压强为150 MPa时,sθ升高9 ℃。在压强作用下冷却率得到提高,冷却速度增大,va升高。由式(3)可知,随着压强的升高,球状晶的生长时间减少,球状晶没有足够的时间超过其临界半径长大成蔷薇状晶,因此,以球状晶的形式保留了下来。同时,压强能提高金属液的过冷度,为球状晶的形核提供动力,因此,在压强为180 MPa的显微组织中,有更多的球状晶的存在(见图5)。

图5 不同压力下NLSC制备的铝合金支架的显微组织 Fig.5 Microstructures of aluminium differential support prepared by NLSC at different pressures: (a) 90 MPa; (b) 120 MPa; (c) 150 MPa; (d) 180 MPa

图6 压强对NLSC制备的铝合金支架的平均晶粒尺寸、平均球状系数力学性能的影响 Fig.6 Effect of pressure on average grain size and average globular coefficient(a) and mechanical property(b) of aluminium differential support prepared by NLSC

2.3 保压时间对ADC12铝合金显微结构和力学性能的影响

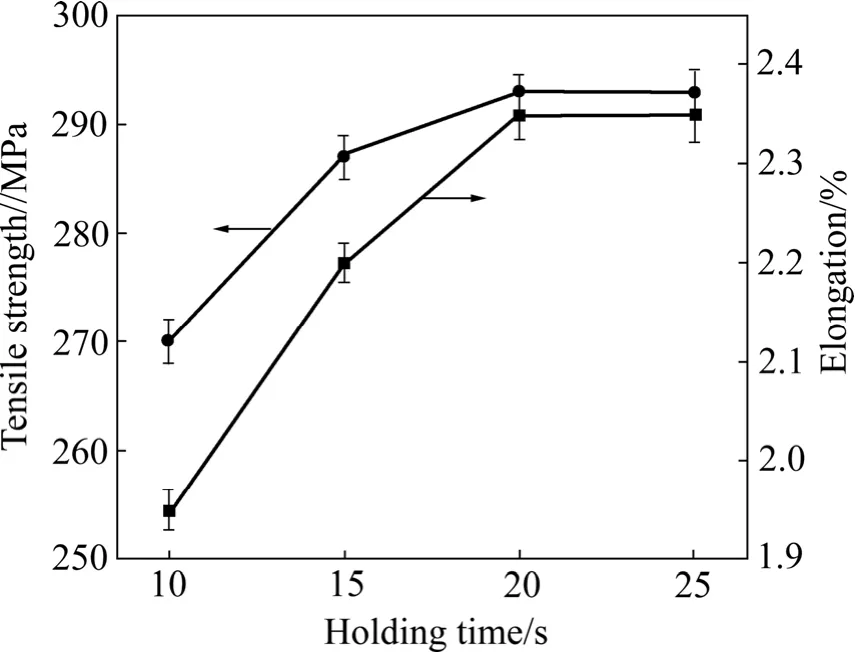

图7 所示为保压时间对NLSC制备的铝合金支架抗拉强度及伸长率的关系。从图7中可以看出,随着保压时间由10 s延长到25 s,抗拉强度由271 MPa增加到 293 MPa,伸长率由1.95%增加到 2.35%。近液相线挤压铸造中金属液凝固迅速,在保压时间为10 s到25 s时,保压时间对显微组织无明显影响,但随着保压时间的延长,零件在压力作用下发生一定的高温塑性变形,促使显微组织更加致密,提高零件的致 密性。

图7 保压时间对NLSC制备的铝合金支架抗拉强度与伸长率的影响 Fig.7 Effect of holding time on tensile strength and elongation of aluminium differential support prepared by NLSC

3 分析与讨论

在浇注温度为595 ℃时,近液相线挤压铸造获得的铝合金支架可获得细小均匀的球状组织及较高的力学性能。随着浇注温度的升高,铝合金支架的力学性能下降。但在不大于液相线温度时,铝液黏度较高易粘在料勺上造成浇注困难,同时,易造成零件内部产生冷隔导致零件力学性能降低。因此,近液相线挤压铸造最佳的浇注温度应高于液相线10 ℃,故605 ℃是最佳的浇注温度;当压强到达150 MPa时,力学性能变化较小,较大的压强会造成能源的浪费及减少设备的使用寿命,因此,150 MPa为最佳的压强参数。随着保压时间的延长,力学性能有所上升,当保压时间延长到20 s时,力学性能达到稳定数值。保压时间过长不仅会造成能源的浪费而且会影响零件的生产效率,因此,20 s为最佳的保压时间。综上所述,采用近液相线挤压铸造生产铝合金支架的最佳工艺为:浇注温度为605 ℃、压强为150 MPa、保压时间为20 s。

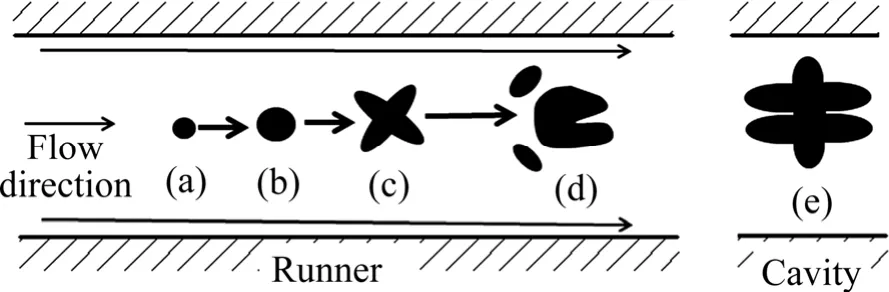

在近液相线挤压铸造中,浇注温度为近液相线温度,当铝液从料筒压射到浇道时,铝液温度低于液相线温度。在过冷的铝液及模具壁上开始形核,球状晶以正常形式以及吞并小球状晶的形式长大。当球状晶的直径超过临界半径时,球状晶开始长大成蔷薇状 晶[16-17]。当该长大过程发生在充型过程时,孪生蔷薇状晶产生并保留在基体中。图8所示为近液相线挤压铸造中孪生蔷薇状晶的长大过程。从图8(c)可见,当球状晶开始长大时,晶臂突出到铝液中,如果晶臂与铝液流动方向的夹角大于90°,晶臂会受到铝液的冲击而折断,折断后的晶臂成为新的球状晶。如果晶臂与铝液的方向小于90°,在铝液冲击作用下,晶臂与流动方向的夹角不断减小,最终形成具有一定方向性的球状晶,如图4(b)中的显微组织。上下两个晶臂单独继续长大,最终形成了孪生的蔷薇状晶(见图8(d))。

图8 近液相线挤压铸造中孪生蔷薇状晶形成过程示意图Fig.8 Schematic diagram of evolution of twin rosette crystal during NLSC: (a) Nucleus; (b) Globular crystal; (c) Rosette crystal; (d) Fractured rosette crystal; (e) Twin rosette crystal

4 结论

1) 近液相线挤压铸造可获得细小均匀的球状晶,其晶粒尺寸及球状系数分别为20.5 μm与0.73。随着浇注温度的升高,球状晶逐渐长大成蔷薇状晶以及树枝晶,晶粒尺寸增加,球状系数下降,力学性能也随着下降。在断口分析中,随着浇注温度升高,韧窝数量减少,解理面数量增多。

2) 随着压强的升高,蔷薇状晶减少,球状晶增多,晶粒尺寸减小,球状系数增加,力学性能升高。当压强高于150 MPa时,压强对显微组织及力学性能无明显影响。压强提高固相线温度及增加零件的凝固速度,导致球状晶生长时间减少,球状晶无足够时间长大成蔷薇状晶。

3) 随着保压时间的延长,力学性能有所升高,当保压时间延长到20 s时,保压时间对力学性能无影响。

4) 铝合金支架近液相线挤压铸造最佳的工艺参数为:浇注温度为605 ℃、压强为150 MPa、保压时间为20 s。在铝液流动的作用下,球状晶易形成孪生蔷薇状晶。

[1] MI G B,LI P J,WANG J. Formation and evolution of nondendrite microstructure of Al-Si alloy slurry fabricated by near liquidus casting[J]. Transactions of Nonferrous Metals Society of China,2011,21: 560-569.

[2] GUO Zhi-hong,HOU Hua,ZHAO Yu-hong,QU Shu-wei. Optimization of AZ80 magnesium alloy squeeze cast process parameters using morphological matrix[J]. Transactions of Nonferrous Metals Society of China,2012,22(2): 123-127.

[3] 林 波,张卫文,程 佩,汪先送,李元元. 挤压铸造Al-5.0Cu-0.6Mn-0.5Fe合金的显微组织和力学性能[J]. 中国有色金属学报,2013,23(5): 1195-1201.

LIN Bo,ZHANG Wei-wen,CHENG Pei,WANG Xian-song,LI Yuan-yuan. Microstructure and mechanical properties of Al-5.0Cu-0.6Mn-0.5Fe alloy prepared by squeeze casting[J]. The Chinese Journal of Nonferrous Metals,2013,23(5): 1195-1201.

[4] YUE T M,CHADWICK G A. Squeeze casting of light alloys and their composites[J]. Journal of Materials Processing Technology,2008,58: 302-307.

[5] 胡茂良,赵 密,吉泽升,孙光滨,朴永吉. 挤压铸造工艺对汽车空调器摇盘组织和性能的影响[J]. 中国有色金属学报,2006,16(3): 400-405.

HU Mao-liang,ZHAO Mi,JI Ze-sheng,SUN Guang-bin,PIAO Yong-ji. Effect of squeezing casting technology on structures and properties of air-conditioner swaying tray of automobile[J]. The Chinese Journal of Nonferrous Metals,2006,16(3): 400-405.

[6] 王家宣,诸葛跃,姜丽红. 5083合金挤压铸造工艺的研究[J]. 特种铸造与有色合金,2010,30(1): 57-58.

WANG Jia-xuan,ZHU Ge-yue,JIANG Li-hong. Production of 5083 alloy parts by squeezing casting[J]. Special Casting and Nonferrous Alloys,2010,30(1): 57-58.

[7] 张克武,赵海东,欧阳晓贤,张卫文,李元元. 不同挤压力下凝固的Al-Si-Cu-T4的组织与性能[J]. 中国有色金属学报,2009,19(4): 625-632.

ZHANG Ke-wu,ZHAO Hai-dong,OUYANG Xiao-xian,ZHANG Wei-wen,LI Yuan-yuan. Microstructures and mechanical properties of Al-Si-Cu-T4 solidified at different squeeze pressures[J]. The Chinese Journal of Nonferrous Metals,2009,19(4): 625-632.

[8] 张 会. Al-Si合金挤压铸造工艺研究[J]. 特种铸造及有色合金,2011,31(12): 1121-1124.

ZHANG Hui. Squeeze casting Al-Si alloy components[J]. Special Casting and Nonferrous Alloys,2011,31(12): 1121-1124.

[9] YOUN S W,KANG C G,SEO P K. Thermal fluid/solidification analysis of automobile part by horizontal squeeze casting process and experimental evaluation[J]. Journal of Materials Processing Technology,2004,146(3): 294-302.

[10] GOH C S,SOH K S,OON P H,CHUA B W. Effect of squeeze casting parameters on the mechanical properties of AZ91-Ca Mg alloys[J]. Materials and Design,2010,31: 50-53.

[11] DAO V L,ZHAO S D,LIN W J,ZHANG C Y. Effect of process parameters on microstructure and mechanical properties in AlSi9Mg connecting-rod fabricated by semi-solid squeeze casting[J]. Materials Science and Engineering A,2012,558: 95-102.

[12] DAI W,WU S S,LU S L,LIN C. Effect of rheo-squeeze casting parameters on microstructure and mechanical properties of AlCuMnTi alloy[J]. Materials Science and Engineering A,2012,538: 320-326.

[13] WANG K,LIU H M,ZHAI Y B,ZOU M H. Microstructural characteristics of near-liquidus cast AZ91D alloy during semi-solid die casting[J]. Transactions of Nonferrous Metals Society of China,2010,20(2): 171-177.

[14] WANG S Z,JI Z S,SUGIYAMA S,YANAGIMOTO J. Formation and growth mechanism of globular crystal of ADC12 aluminum alloy by near-liquidus squeeze casting[J]. Advances in Mechanical Engineering,2014,6: 358754.

[15] GHOMASHCHI M R,VIKHROV A. Squeeze casting: an overview[J]. Journal of Materials Processing Technology,2000,101(1): 1-9.

[16] HUANG S C,CHCKSMANN M E. Fundamentals of dendritic solidification: Ⅱ. Development of sidebranch structure[J]. Acta Met,1981,29: 717-734.

[17] RAPPAZ M,THEVOZ P. Solute diffusion model for equiaxed dendritic growth[J]. Acta Metallurgica,1987,35: 1487-1497.