焙烧制度对煤泥-浸锌渣冷固结球团还原行为的影响

2015-03-17杨慧芬蒋蓓萍袁运波王亚运苑修星北京科技大学土木与环境工程学院北京00083江西理工大学南昌校区建设与资源工程系江西南昌33003

杨慧芬 蒋蓓萍 袁运波 王亚运 苑修星(.北京科技大学土木与环境工程学院,北京 00083;.江西理工大学南昌校区建设与资源工程系,江西 南昌 33003)

焙烧制度对煤泥-浸锌渣冷固结球团还原行为的影响

杨慧芬1蒋蓓萍1袁运波2王亚运1苑修星1

(1.北京科技大学土木与环境工程学院,北京 100083;2.江西理工大学南昌校区建设与资源工程系,江西 南昌 330013)

基于直接还原法探讨了焙烧制度对煤泥-浸锌渣冷固结球团中锌、铅挥发率和铁金属化率的影响,分析了焙烧制度对球团中含锌、铅、铁化合物相变的影响,试验确定了焙砂磨矿—弱磁选回收其中铁的工艺和效果。结果表明:在1 250 ℃焙烧90 min,可使球团中锌、铅的挥发率分别达到98.87%、95.39%,铁的金属化率达到98.66%;焙砂中未见锌、铅单质及其化合物,只存在大量的金属铁,且金属铁颗粒多数大于30 μm;焙砂采用2段磨矿、2段弱磁选流程处理,可同时获得含铁91.20%、回收率为30.32%的金属铁粉和铁品位为61.58%、回收率为50.01%的铁精矿,铁总回收率达80.33%。

煤泥 浸锌渣 冷固结球团 直接还原 焙烧制度

浸锌渣是湿法炼锌生产中采用中性—酸性复浸工艺所得到的过滤渣,通常含铅、铁、锗、铟、镓、银等多种有价元素[1-2]。我国湿法炼锌厂多采用回转窑烟化法[3],直接在粉状浸锌渣中配入煤粉,在温度为1 100~1 300 ℃烟化挥发回收其中的锌、铅等有价金属,从焙砂中回收铁精矿等。但粒度微细的浸锌渣加煤粉直接还原,不仅易使浸锌渣原料直接被烟气带走造成从烟气中回收的锌、铅产品品位降低,还因还原气氛控制受限使浸锌渣中的铁矿物难以高效还原而影响焙砂中铁矿物的回收。

近年来,冷固结含碳球团因还原速率大、自还原及抗氧化能力强、可获得较高的金属化率而得到较好的工业应用[4-5]。如果将浸锌渣加入还原剂先制成含碳冷固结球团,再进行还原焙烧回收其中有价金属的工艺可克服回转窑烟化法的缺陷,是适应浸锌渣粒度特点的高效利用浸锌渣中有价金属的的方法。

加工含碳冷固结球团往往既要加黏结剂,又要加还原剂。常用黏结剂主要有水玻璃、膨润土、石灰、水泥和糖浆、CMC(羧甲基纤维素钠)等[6-7]。常用还原剂主要为煤粉、褐煤、烟煤、无烟煤、活性炭、焦粉等。曹明明等[8]以煤粉为还原剂,对比了膨润土、糖浆和玉米面等3种黏结剂对钒钛磁铁矿冷固结球团强度的影响,结果表明,预发酵玉米面可获得较高的冷固结球团强度。张福顺等[9]以聚乙烯醇为黏结剂,活性炭为还原剂,对铁铌共生矿进行了含碳冷固结球团试验,取得了满意的结果。刘真真等[10]以CMC、糖浆、淀粉、膨润土、水玻璃、标准水泥为黏结剂,褐煤为还原剂,对含铁32.87%的铁尾矿进行了冷固结球团试验,结果表明,以与铁尾矿质量比为0.4%的CMC和8%的膨润土为复合黏结剂制得的冷固结球团强度较高。黄柱成[11]以C-5为黏结剂、煤粉为还原剂制得的浸锌渣冷固结球团满足直接还原焙烧球团的强度要求。值得一提的是,无机黏结剂的使用会稀释原料中有价金属的含量,有机黏结剂则使用费较高[12]。

煤泥为煤炭洗选过程排出的微细粒废物,其产量一般为入洗煤炭量的10%~20%[13]。据调查,我国190座洗煤厂的煤泥约70%没有利用,均作就地堆积处理[14]。从成分上看,煤泥中不仅含有高岭土、蒙脱石等黏土矿物,还含有大量的固定碳和挥发分,因而煤泥有同时作为冷固结球团黏结剂和还原剂使用的双重可能,但这种用法却未见报道。北京科技大学的前期研究表明,煤泥可同时作为粉状浸锌渣制备冷固结球团的还原剂和黏结剂使用。为了考查煤泥-浸锌渣冷固结球团通过直接还原回收其中有价金属的可能性和效果,对焙烧制度对煤泥-浸锌冷固结球团的还原行为进行了试验研究。

1 试验原料

浸锌渣和煤泥分别取自河南和山西某地。表1为浸锌渣的主要化学成分,表2为煤泥的工业分析,表3为煤泥灰分的主要化学成分,表4为煤泥的冶金性能分析,表5为浸锌渣与煤泥的粒度分析。

表1 浸锌渣的主要化学成分

Table 1 Chemical composition of zinc leaching residue %

成 分TFeZnPbCaOMgO含 量23.2417.313.473.241.13成 分Al2O3SiO2MnOSP含 量1.7310.204.787.920.05

表2 煤泥的工业分析

Table 2 Industrial analysis of coal slime %

成 分水 分灰 分挥发分固定碳含 量3.4026.9926.5143.10

表3 煤泥灰分的主要化学成分

Table 3 Chemical composition of the ash of coal slime %

成分SiO2Al2O3Fe2O3CaOMgOK2ONa2OTiO2S含量55.9832.583.072.100.391.680.141.121.14

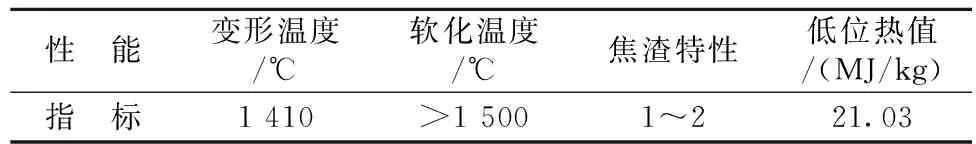

表4 煤泥的冶金性能Table 4 Metallurgical performance of coal slime

表5 浸锌渣和煤泥的粒度Table 5 Particle size distribution of coal slime and zinc-leaching residue

由表1可见,浸锌渣中铁、锌、铅含量均较高,分别为23.24%、17.31%、3.47%,具有较高的回收价值。XRD分析表明,浸锌渣中铁、锌、铅主要以铁酸锌、硅酸锌、硫酸铅、硅酸铁和硫酸铁等5种金属化合物形式存在。

由表2可见,煤泥中挥发分、固定碳较高,分别达26.51%、43.10%,表明煤泥具有较高的还原成分,因而具有较好的还原作用。XRD分析表明,煤泥中主要的晶体矿物包括方解石、半石墨化碳、石英、高岭石、氧化铁锰,含量分别为11%、16%、15%、56%、2%,构成煤泥的主要灰分。

由表3可见,煤泥灰分的主要成分为SiO2和Al2O3,含量分别达55.98%和32.58%,其他成分含量较低。

由表4可见,煤泥的软化温度>1 500 ℃,焦渣特性为1~2,低位热值为21.03 MJ/kg,具有较好的冶金性能。

由表5可见,煤泥和浸锌渣的粒度非常接近,均非常细小,-74μm含量均略大于75%,有利于煤泥、浸锌渣的混匀与成球,也有利于浸锌渣所含有价金属化合物与煤泥中的还原性成分充分接触,促使浸锌渣中有价金属矿物的直接还原。

2 试验原理及方法

2.1 试验原理

前期的试验研究表明,煤泥中的大量高岭石是冷固结浸锌渣的黏结剂,方解石则是重要的固硫剂,可固定煤泥本身所含的硫和浸锌渣中的硫酸根。煤泥中的挥发分、固定碳和半石墨化碳则是煤泥-浸锌渣冷固结球团的还原剂。由于煤泥-浸锌渣冷固结球团中碱性氧化物(CaO+MgO+K2O+Na2O)和酸性氧化物(SiO2+Al2O3)的比例小于1,因此为促进球团中硅酸铁(Fe2SiO4)的直接还原,在球团中加入碱性调渣剂CaO,以通过CaO置换Fe2SiO4中的FeO促进铁矿物的还原。

浸锌渣中所含铁酸锌、硅酸锌、硫酸铅、硫酸铁和硅酸铁等5种化合物在煤泥直接还原过程中可发生如下反应:

ZnFe2O4+2C=Zn(g)+2Fe+2CO2(g),

(1)

Zn2SiO4+C+CaO=2Zn(g)+CaSiO3+CO2(g),

(2)

PbSO4+2.5C+CaO=Pb(g)+CaS+2.5CO2(g),

(3)

Fe2(SO4)3+7.5C+3CaO=2Fe+3CaS+7.5CO2(g),

(4)

Fe2SiO4+CaO+C=2Fe+CaSiO3+CO2(g).

(5)

图1为反应式(1)~(5)的ΔG⊖与温度的关系。

图1 反应(1)~(5)的ΔG⊖与温度的关系

由图1可见,浸锌渣中5种化合物的ΔG⊖均随着还原温度的升高而降低,尤其是PbSO4。当温度高于1 173 K(900 ℃)时,5种化合物反应的ΔG⊖均小于0,说明在还原温度高于1 173 K的碱性体系中,5种化合物均可按反应式(1)~(5)还原出相应的金属,而还原焙烧实践的温度一般大于1 000 ℃,可充分保证含锌、铅、铁的5种化合物的直接还原。

根据文献[15-16],金属铅的熔点为600.4 K(327.4 ℃),在773~823 K(500~550 ℃)显著挥发;金属锌的熔点为692 K(419 ℃),在沸点1 180 K(907 ℃)以上挥发显著;金属铁的熔点为1 808 K(1 535 ℃),沸点为3 073 K(2 750 ℃),很难挥发。因此,可以判定直接还原过程生成的金属锌、铅将以气态方式挥发而直接进入烟气,而还原生成的金属铁则留在焙砂中,锌、铅可通过收集烟气分离回收,金属铁可通过磨矿—弱磁选工艺回收。

2.2 试验方法

煤泥、浸锌渣按质量比45∶100混合,加入固体质量18%的水后混匀,对辊压球机压球,成球压力为20 MPa,球尺寸为φ30 mm×20 mm,生球在200 ℃下干燥固结60 min得煤泥-浸锌渣冷固结球团。将煤泥-浸锌渣冷固结球团放入管式炉中,在一定的焙烧制度下进行直接还原,取出焙砂并冷却,测定焙砂中锌、铅、全铁和金属铁含量,按公式(1)计算锌、铅的挥发率,按公式(2)计算铁的金属化率。

(1)

(2)

采用XRD方法分析焙烧制度对球团中含锌、铅、铁金属化合物的直接还原的效果,采用SEM方法分析还原生成的金属铁颗粒的大小,并采用磨矿—弱磁选试验确定金属铁的回收工艺、参数及产品指标。

3 试验结果及分析

3.1 还原焙烧制度对煤泥-浸锌渣冷固结球团还原行为的影响

3.1.1 还原焙烧温度对煤泥-浸锌渣冷固结球团还原行为的影响

还原焙烧温度对煤泥-浸锌渣冷固结球团还原行为影响试验的焙烧时间为60 min,还原焙烧温度对锌、铅挥发率和铁金属化率影响试验结果见图2,不同温度下焙砂中锌、铅、铁化合物的相变见图3。

图2 还原焙烧温度对锌、铅挥发率及铁金属化率的影响

由图2可见,提高还原焙烧温度,相同时间内锌、铅的挥发率和铁的金属化率均呈先快后慢的上升趋势。锌、铅挥发率和铁的金属化率均在1 250 ℃达到较大值,因此,确定还原焙烧温度为1 250 ℃。

由图3可见:①焙砂的XRD图谱中没有明显的锌、铅化合物及其单质的衍射峰,说明浸锌渣中的含锌、铅化合物经直接还原已基本还原成了金属锌、铅,且生成的金属锌、铅已基本挥发进入烟气。②焙砂的XRD图谱中明显可见金属铁的衍射峰,且随着焙烧温度的升高,金属铁的衍射峰越来越强,说明浸锌渣中的含铁化合物随着焙烧温度的升高越来越完全地转变成了金属铁。③浸锌渣和煤泥中的脉石矿物经直接还原多数生成了2CaO·Al2O3· SiO2。

图3 还原温度对焙砂中锌、铅、铁化合物相变的影响

3.1.2 还原焙烧时间对煤泥-浸锌渣冷固结球团还原行为的影响

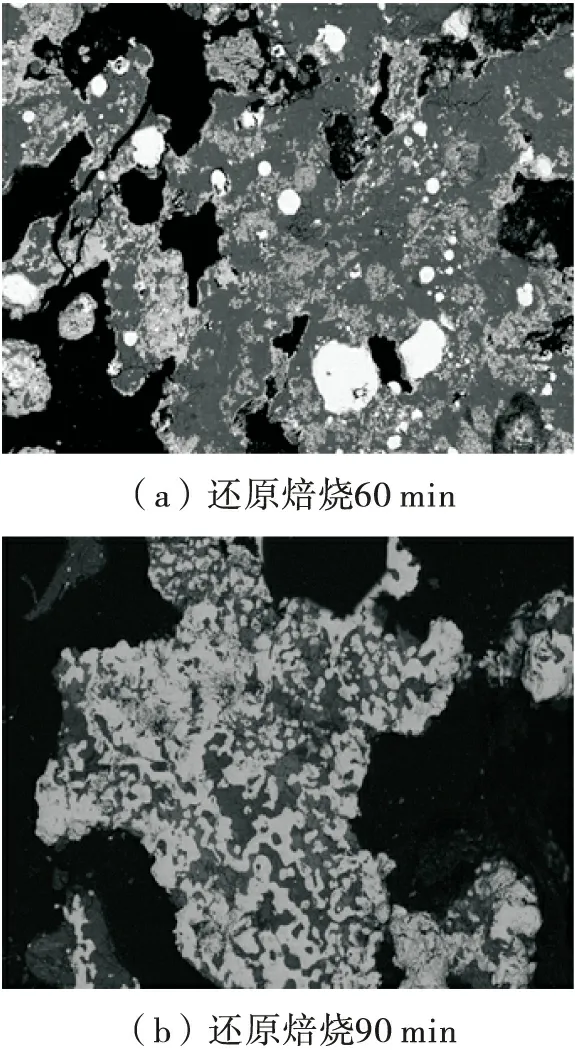

还原焙烧时间对煤泥-浸锌渣冷固结球团还原行为影响试验的焙烧温度为1 250 ℃,还原焙烧时间对锌、铅挥发率和铁金属化率影响试验结果见图4,焙烧60、90 min情况下焙砂的SEM照片见图5。

图4 还原焙烧时间对锌、铅挥发率及铁金属化率的影响

由图4可见,随着还原时间的延长,锌、铅挥发率和铁的金属化率呈先快后慢的上升趋势,90 min后基本稳定,因此,确定还原时间为90 min。对应的锌、铅挥发率分别为98.87%、95.39%,铁的金属化率达到98.66%。

由图5可见,还原时间对焙砂中金属铁颗粒的大小有直接影响。还原时间为60 min时,金属铁颗粒粗细非常不均匀,有的粒度大到接近100 μm,但大部分颗粒微细,且形状不规则,铁颗粒的这些特征不利于金属铁颗粒在磨矿过程中实现单体解离;还原时间为90 min时,金属铁颗粒大小较均匀,轮廓相对圆润,粒度明显较大,一般>30 μm,这些颗粒特征有利于金属铁颗粒在磨矿过程中实现单体解离。

图5 还原焙烧时间对焙砂中金属铁颗粒影响的SEM照片

试验结果表明,煤泥-浸锌渣冷固结球团中的锌、铅化合物可通过焙烧直接还原成金属锌、铅而烟化挥发,其中的含铁化合物则还原成金属铁留在焙砂中。因此,直接还原是高效分离浸锌渣中锌、铅和铁的有效方法。锌、铅直接从还原焙烧烟气中收集而回收,铁则从焙砂中利用铁的磁性进行分离和回收。

3.2 焙砂中铁的回收

对1 250 ℃焙烧90 min所得焙砂采用磨矿—弱磁选进行了流程及条件试验,得到了了焙砂磨矿—弱磁选回收铁的最佳工艺流程和工艺条件。图6为其最佳工艺流程、条件和指标。

由图6可见,采用图6所示的流程处理焙砂,可同时获得含铁91.20%、回收率为30.32%的金属铁粉和铁品位为61.58%、回收率为50.01%的铁精矿,铁总回收率达80.33%。

4 结 论

(1)煤泥-浸锌渣冷固结球团在1 250 ℃还原焙烧90 min,可使其中锌、铅的挥发率分别达到98.87%、95.39%,Fe的金属化率达到98.66%,实现了浸锌渣中铅、锌和铁的高效分离。

(2)经过直接还原焙烧,煤泥-浸锌渣球团中的锌、铅发生了明显的挥发,铁矿物得到了充分的还原。焙砂中没有再发现锌、铅的化合物及其单质的衍射峰,金属铁的衍射峰则非常明显。在最佳焙烧条件下得到的焙砂,,其金属铁颗粒形状较圆润,粒度均匀,多数大于30 μm。说明煤泥-浸锌渣冷固结球团具有较好的直接还原效果。

图6 磨矿—弱磁选工艺流程与指标

(3)焙砂粗磨至-74 μm占66.76%后1粗1扫弱磁选、粗精矿再磨至-38 μm占65.87%后1次精选、精选尾矿与扫选精矿合并弱磁精选,同时获得了含铁91.20%、回收率为30.32%的金属铁粉和铁品位为61.58%、回收率为50.01%的铁精矿,铁总回收率达80.33%。

[1] 姜 涛,张亚平,黄柱成,等.从浸锌渣中综合回收有价元素的研究及实践[J].矿产综合利用,2002(6):33-36. Jiang Tao,Zhang Yaping,Huang Zhucheng,et al.The research and practice of comprehensive recovery of valuable elements from zinc-leaching residues[J].Multipurpose Utilization of Mineral Resources,2002(6):33-36.

[2] 王福生,车 欣.浸锌渣综合利用现状及发展趋势[J].天津化工,2010(3):1-3. Wang Fusheng,Che Xin.Comprehensive utilization status and development trend of zinc leaching residues[J].Tianjin Chemical Industry,2010(3):1-3.

[3] 黄柱成,郭宇峰,杨永斌,等.浸锌渣回转窑烟化法及镓的富集回收[J].中国资源综合利用,2002(6):13-15. Huang Zhucheng,GuoYufeng,Yang Yongbin,et al.Recovery of gallium from zinc leaching residues by the method of rotary kiln[J].China Resources Comprehensive Utilization,2002(6):13-15.

[4] Aota J,MorinL,Zhuang Q,et al.Direct reduced iron production using cold bonded carbon bearing pellets part1-laboratory metallization[J].Ironmaking and Steelmaking,2006(5):426-428.

[5] Zhuang Q,Clements B,Aota J,et al.DRI production using cold bonded carbon bearing pellets Part 2-rotary kiln process modeling[J].Ironmaking and Steelmaking,2006(5):429-432.

[6] Sar R,Dutta S K.Effects of binder on the properties of iron ore-coal composite pellets[J].Mineral Processing & Extractive Metallurgy,2010,31:73-85.

[7] Yu Wen,Sun Tichang,Liu Zhenzhen,et al.Study on the strength of cold-bonded high-phosphorus oolitic hematite-coal composite briquettes[J].International Journal of Minerals,Metallurgy and Materials,2014(5):423-429.

[8] 曹明明,张建良,薛 逊,等.钒钛磁铁矿冷压含碳球团的粘结剂选择[J].矿冶工程,2012(5):67-71. Cao Mingming,Zhang Jianliang,Xue Xun,et al.Selection of binder for coldly pressed carbon-bearing vanadium titano-magnetite pellets[J].Mining Engineering,2012(5):67-71.

[9] 张福顺,赵增武,冯乃祥,等.内配碳铁铌共生矿冷固结球团强度实验研究[J].稀有金属与硬质合金,2012(2):60-63. Zhang Fushun,Zhao Zengwu,Feng Naixiang,et al.Experimental study on strength of cold-bound pellets of carbon-dosing Nb-Fe associated ore[J].Rare Metals and Cemented Carbides,2012(2):60-63.

[10] 刘真真,孙体昌,余 文,等.粘结剂对某高铁尾矿含碳球团强度的影响[J].矿冶工程,2013(6):84-91. Liu Zhenzhen,Sun Tichang,Yu Wen,et al.Impact of binder on strength of carbon-containing pellet of high-iron tailings[J].Mining Engineering,2013(6):84-91.

[11] 黄柱成,蔡江松,杨永斌,等.浸锌渣中有价元素的综合利用[J].矿产综合利用,2002(3):46-49. Huang Zhucheng,Cai Jiangsong,Yang Yongbin,et al.Comprehensive recovery of valuable elements from zinc-leaching residue[J].Multipurpose Utilization of Mineral Resources,2002(3):46-49.

[12] Srivastava U,Kawatra S K,Eisele T C.Study of organic and inorganic binders on strength of iron oxide pellets[J].International Journal of Mineral Processing,2013,44:1000-1009.

[13] 寇建玉,刘 丰,王振华.大型洗选煤中心废弃物综合利用分析[J].电力勘测设计,2010(2):36-39. Kou Jianyu,Liu Feng,Wang Zhenhua.Analysis on comprehensive utilization of waste in large-scale separation coal center[J].Electric Power Survey & Design,2010(2):36-39.

[14] Li Ning,Lei Hongbin,Tian Zhongwen,et al.The research and analysis of key technology of coal slime utilization[J].Coal Engineering,2011(12):100-105.

[15] 邱冠周,姜 涛,徐经沧,等.冷固结球团直接还原[M].长沙:中南大学出版社,2001. Qiu Guanzhou,Jiang Tao,Xu Jingcang,et al.Direct Reduction of Cold-Bonded Pellets[M].Changsha:Central South University Press,2001.

[16] 张一敏.球团生产技术[M].北京:冶金工业出版社,2005. Zhang Yimin.Technology of the Production of Pellets[M].Beijing:Metallurgical Industry Press,2005.

(责任编辑 罗主平)

Effect of Roasting System on Reduction Behavior of Cold Bond Pellets Made of Coal Slime-Zinc Leaching Residue

Yang Huifen1Jiang Beiping1Yuan Yunbo2Wang Yayun1Yuan Xiuxing1

(1.SchoolofCivilandEnvironmentalEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083,China;2.DepartmentofCivilandResourcesEngineering,NanchangCampus,JiangxiUniversityofScienceandTechnology,Nanchang330013,China)

The effect of roasting system on lead and zinc evaporation rate,iron metallization rate of cold bond pellets made of coal slime-zinc leaching residue was investigated based on direct reduction.The influence of roasting system on phase change of Zn,Pb and Fe compounds in the pellets was analyzed.The process of grinding-low intensity magnetic separation for iron recovering is determined according experiments.Results show that calcined at 1 250 ℃for 90 min,the evaporation rate of lead 95.39% and zinc 98.87%,iron metallization rate of 98.66% were obtained.In the roasting products,diffraction peak of Zn,Pb monomer metals and its compounds disappeared,while more iron emerged,and majority of which are greater than 30 μm in particle size.Metallic iron powder with iron grade of 91.20% and recovery of 30.32%,and iron concentrate with iron grade of 61.58% and recovery of 50.01% were obtained through two stage grinding,two stage low intensity magnetic separation process,and the total iron recovery reaches 80.33%.

Coal slime,Zinc leaching residue,Cold bonded pellets,Direct reduction,Roasting system

2014-10-25

杨慧芬(1964—),女,教授,博士,博士研究生导师。

TD981,TF09

A

1001-1250(2015)-01-161-05