邻近既有地铁线基坑工程的自适应支撑系统变形控制技术

2015-03-17朱卫东

朱卫东

(中铁一局集团有限公司,710054,西安∥高级工程师)

目前,轨道交通建设中基坑开挖已趋于大规模化及大深度化。基坑周边环境复杂,邻近建筑、管线和运营线路给工程施工带来了更大挑战,变形控制已成为基坑工程研究的主要方向之一。

预应力钢支撑是基坑变形控制的重要手段之一,然而,传统钢支撑施工和监测技术由于自身的缺陷,无法满足基坑变形有效控制的要求。许多学者对钢支撑预应力影响因素进行了深入研究,但固有的缺点无法对基坑变形的实时控制起到有效作用[1-2]。针对以上问题,本文以某邻近既有地铁线的基坑工程为背景,通过数值分析,定量研究钢支撑预应力对基坑变形的控制作用,进而介绍一套应用于该工程的自适应支撑系统施工技术。

1 工程背景

1.1 工程简介

某车站全长830m,为地下三层岛式车站,采用两柱三跨框架式结构。车站标准段宽25.7m,底板埋深约18.1m。车站盖挖段长720m,临近既有地铁线,围护结构之间净距最小约9.1m。车站东侧围护桩设计为Φ1200mm@1300mm+Φ600mm旋喷桩止水帷幕,西侧围护桩设计为Φ1500mm@1600mm+Φ600mm旋喷桩止水帷幕。车站采用盖挖逆筑法进行施工,在车站负一层板上方1m及负二层底板上方2m均设置一道钢支撑。盖挖段沿车站纵向每隔8m设置4根临时钢立柱。

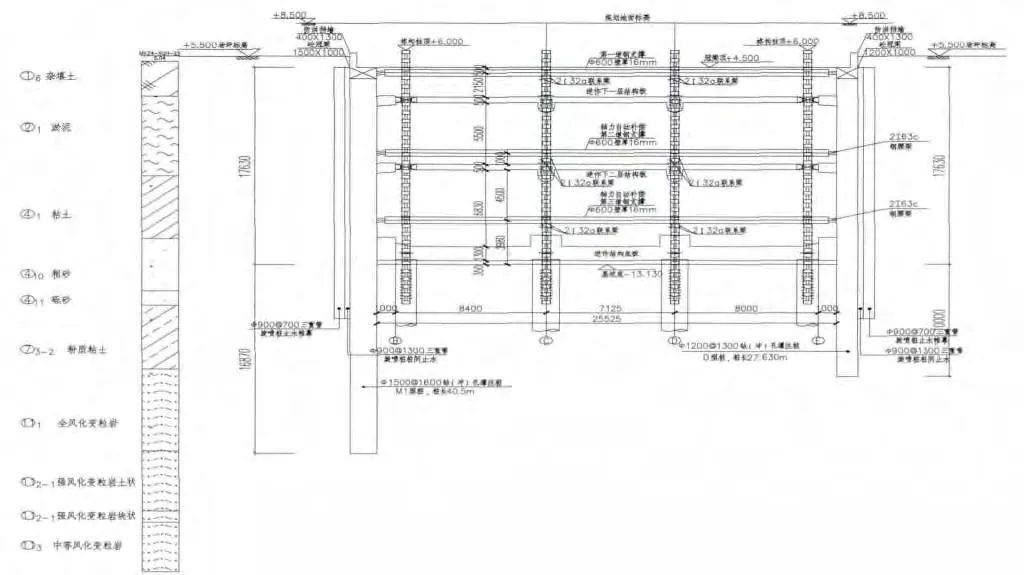

车站主体结构底板设计厚度为1.3m,中间沿纵向设置两道底纵梁。底纵梁尺寸为1.2m×1.5 m。结构柱设计尺寸为0.7m×1.2m,高度与层高相同。车站侧墙设计厚度为1m,车站中板设计厚度为0.5m,并在中板与立柱连接位置设置纵梁,局部加设横梁。车站顶板设计厚度为1m,并在顶板与立柱连接位置设置纵梁,局部加设横梁。车站断面图如图1所示。

图1 地铁车站断面图

1.2 水文地质情况

基坑工程地处滨海滩涂地貌单元,有大量的人工回填块石、淤泥层等不良地质。开挖范围内主要为淤泥、淤泥质黏土等,平均层厚5m,最厚达11.7 m。软土特性对基坑开挖时空效应要求高。地下水位埋深0.00~5.2m,水位高程1.29~5.15m。

2 钢支撑预应力数值分析

2.1 有限元模型

采用MIDAS-GTS建立二维平面应变模型,定量分析钢支撑预应力对基坑变形的影响。建模选择典型的标准断面(见图1)进行研究。考虑边界条件的影响,模型范围选择3倍的基坑深度。模型尺寸为207.2m×97.1m(宽×深)。计算模型上表面为自由边界,底部为固接,各侧面均为对应方向的位移约束。

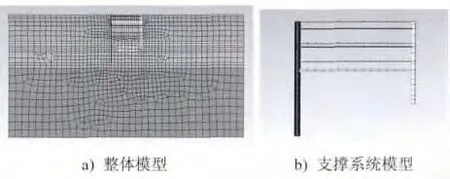

围护桩、钢支撑、格构柱和结构板均采用梁单元模拟,土体采用二维面单元模拟。围护结构和支撑系统有限元模型见图2所示。

图2 地铁车站有限元模型

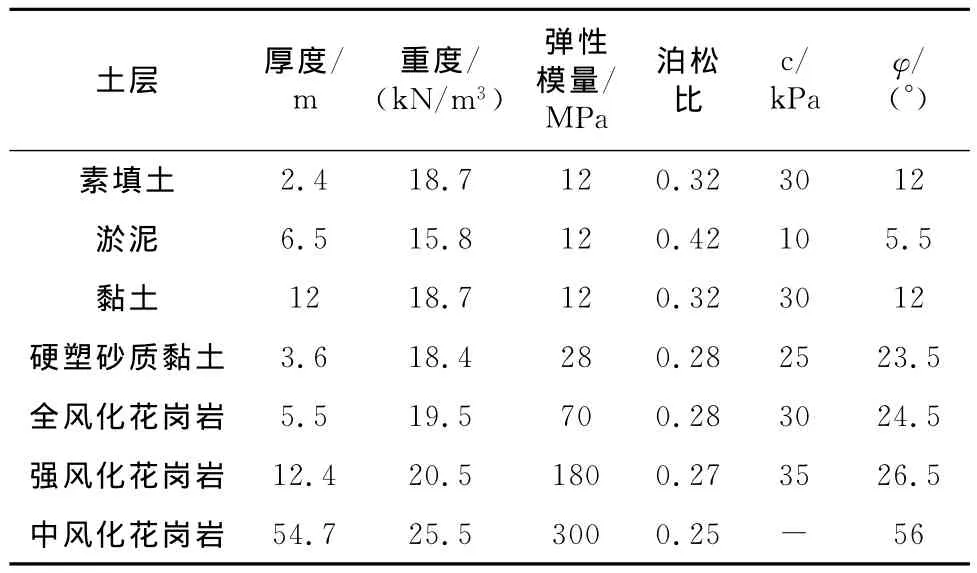

2.2 土层及力学参数

混凝土围护桩采用C30混凝土,结构楼板采用C35混凝土,钢支撑采用Φ606mm×16mm的钢管,地层根据地勘报告资料进行适当简化。土层采用可以模拟土体弹塑性特点的莫尔-库伦模型,围护桩、支撑等结构采用线弹性本构模型。土层及力学计算参数见表1。

表1 土层及力学计算参数

荷载除考虑自重外,考虑周边施工车辆及物料堆载为20kPa,分布于基坑边缘至模型边界的区域。

2.3 结果分析

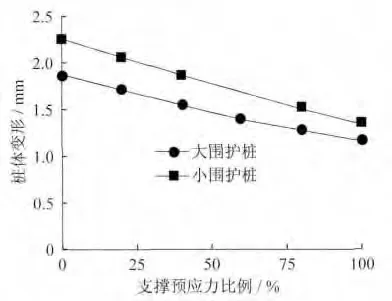

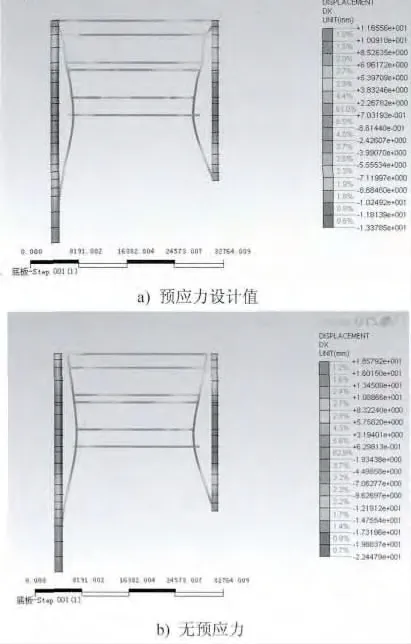

图3表示围护桩变形和支撑施加预应力比例的关系。其中支撑预应力比例为支撑施加预应力与设计预应力的比值。由图3可知,预应力的施加能有效控制桩体的变形,桩体变形值减小约40%;大、小围护桩体变形和施加预应力比例均近似呈线性关系。图4为支撑施加预应力和无预应力时的桩体变形图。由图4可以看到,支撑施加预应力和无预应力时桩体变形均呈“弓”形;当支撑无预应力时,桩顶水平变形增大较多。由有限元分析结果可知,支撑预应力损失对基坑变形有较大影响,钢支撑预应力的实时控制、恒压对基坑开挖过程中的变形控制具有重要作用。

图3 支撑施加预应力比例与桩体变形关系图

3 自适应支撑系统施工工艺

3.1 系统简介

图4 桩体变形云图

自适应支撑系统是遵循“树状即插分布式模块,结构、多重安保体系”的总体工艺技术路线,将机电液比例控制技术、PLC(可编程逻辑控制器)电气自动控制技术、总线通信技术以及现代HMI(人机界面)智能技术和计算机数据处理技术等有机集成起来,有效控制和减少建筑深基坑施工引起的基坑变形的钢支撑轴力自适应实时补偿与监控系统[3-7]。

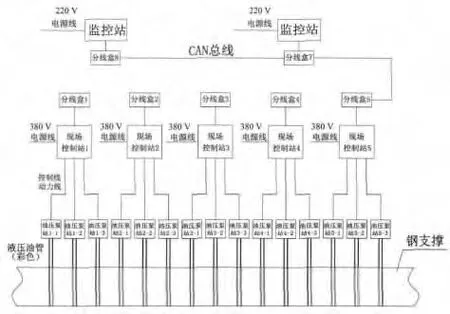

系统主要由监控站、操作站、现场控制站、液压伺服泵站系统、总线系统、配电系统、通信系统、移动诊断系统、组合增压千斤顶和液压站接线盒装置等组成。

3.2 施工技术

3.2.1 现场布置

现场布置包括设备、线路及供电系统的布置。根据基坑形状及开挖方案,将自适应支撑系统的现场控制站及泵站沿基坑边缘一字排开。以线路最短原则布置现场控制站及泵站。参见图5。

3.2.2 自适应支撑系统的安装工艺

完成自适应支撑系统的现场布置及安装调试后,需进行钢支撑的安装。具体安装流程为:钢箱体与钢支撑连为整体→钢支架平台与预埋钢板焊牢→钢箱体和支撑吊装至钢支架平台→吊放千斤顶至钢箱体内→预撑钢支撑并安装限位构件→千斤顶对钢支撑施加预应力→启动自适应支撑系统。

图5 系统平面架构示意图

3.2.3 自适应系统的拆除工艺

待基坑大底板混凝土强度达到要求后,可拆除底层钢支撑。拆除工作流程为:关闭自动调压程序→千斤顶活塞杆缩回→拆除油管→千斤顶吊离钢支撑→拆除钢支撑及支座。

4 自适应支撑系统的应用

4.1 自适应支撑系统设计要求及现场布置

某车站盖挖段总长达720m,现场布置分为南北两区两个独立监控体系。根据基坑形状及开挖方案,将自适应支撑系统的现场控制站放在已施工好的负一层板上,泵站沿负一层板边缘一字排开。现场平面架构如图6所示。

图6 前海湾站基坑支撑监控平面布置图

4.2 自适应支撑技术应用效果

4.2.1 变形控制标准

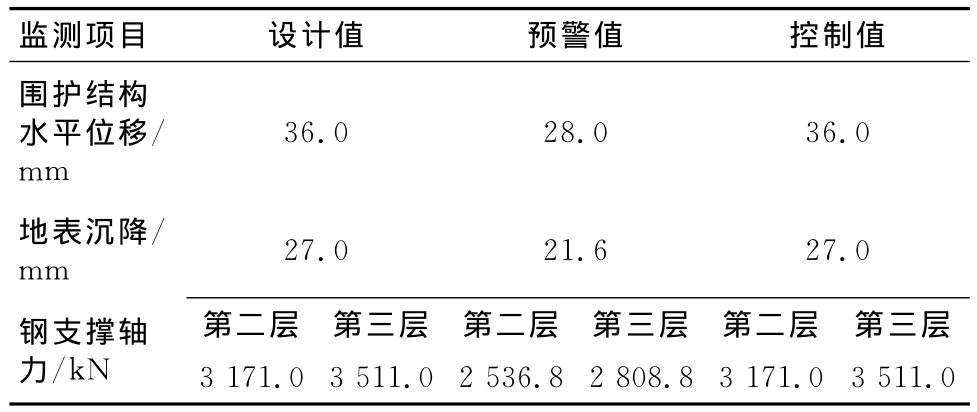

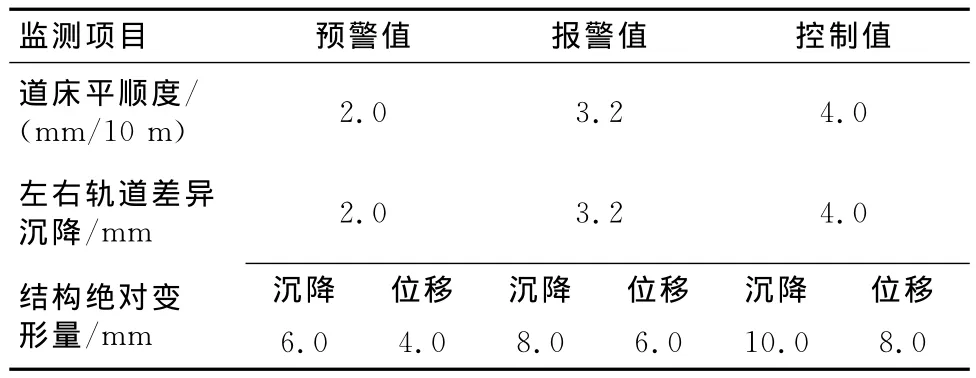

根据设计要求,该基坑变形和轴力损失控制要求都高于同类车站,如表2所示。邻近的既有线各监测项目控制标准见表3。

表2 基坑结构变形监测控制指标

表3 既有地铁线结构变形监测控制指标

4.2.2 基坑监测数据分析

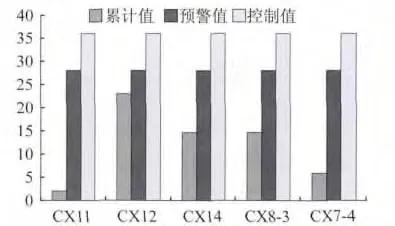

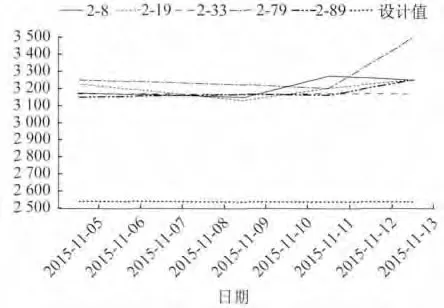

根据车站与既有地铁线的位置,由北至南选取5个点作为本次测试基准点。其中,CX11、CX12出测斜孔处的结构已完成,地表沉降基准点与桩体位移基准点位置相近,钢支撑每隔68m选择一根作为控制点。测试结果如图7~9所示。

图7 桩体水平位移累计值与控制值对比表

图8 钢支撑轴力值与控制值对比表

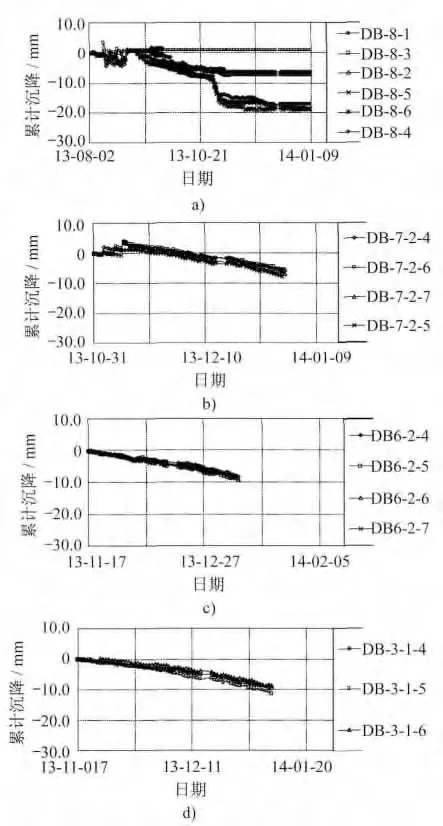

由图7~8可知,采用自适应支撑系统的钢支撑体系,通过及时补充轴力损失,可有效减少基坑变形;桩体位移变形最大仅为26mm(CX12),而钢支撑轴力基本与设计轴力相一致,未出现大幅衰减。由图9可知,地表沉降控制在控制值内(选取的4个点中沉降最大的未超过20mm,小于控制值27mm)。

4.2.3 邻近既有地铁线变形监控

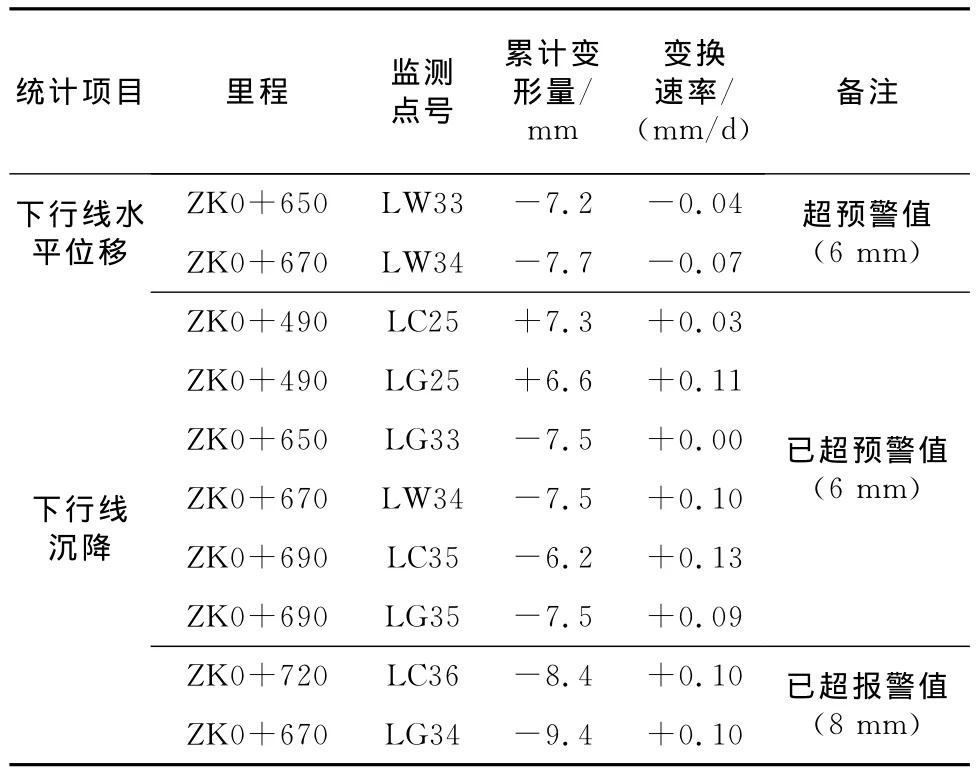

对邻近基坑的既有地铁线进行变形监控,结果如表4所示。

图9 地表沉降累计值统计

表4 既有线自动化监测区间统计表

由表4可知,既有线水平变形和沉降变形均在设计值范围内。目前车站结构板已完工,采用自适应支撑系统的车站相对盾构管片隧道对既有线的影响要小,真正确保了既有地铁线的运营安全。

5 结语

所依托地铁车站基坑工程的地质环境复杂、地下水位高,且紧邻既有地铁线,工程对基坑变形和沉降都有严格的要求。本文通过数值分析和自适应支撑系统的应用,得出以下结论:

(1)支撑预应力损失对基坑变形有较大影响,钢支撑预应力的实时控制、恒压对基坑开挖过程中的变形控制及动态安全控制具有重要的作用。

(2)围护桩体变形和支撑所施加预应力比例近似呈线性关系。与支撑无预应力时的桩体变形相比,支撑施加预应力设计值时的桩体变形值减小约40%。支撑无预应力和施加预应力时桩体变形均呈“弓”形,当支撑无预应力时,桩顶水平变形增大较多。

(3)自适应支撑系统对深基坑施工的变形真正实现了动态、实时及昼夜不间断的监测与控制。该系统有效控制了基坑结构的位移变形,确保了基坑开挖安全,有效控制了邻近运营线的沉降和变形,确保了运营线的运营安全。

[1]姚燕明,周顺华,孙巍,等.支撑刚度及预加轴力对基坑变形和内力的影响[J].地下空间,2003,23(4):401.

[2]洪德海.钢支撑预加力对围护结构内力的影响分析[J].铁道勘察,2010(2):60.

[3]贾坚,谢小林,罗发扬,等.控制深基坑变形的支撑轴力伺服系统[J].上海交通大学学报,2009(10):1589.

[4]王正平,顾国明,吕达,等.自适应支撑系统在深基坑工程中的应用(一)[J].建筑施工,2010,32(9):902.

[5]沈咏,顾国明,俞顺国,等.自适应支撑系统在深基坑工程中的应用(二)[J].建筑施工,2010,32(9):905.

[6]顾国明,孔莉莉,陆云,等.自适应支撑系统在深基坑工程中的应用(三)[J].建筑施工,2010,32(9):907.

[7]胡立海.钢支撑轴力自动补偿系统在基坑围护工程中的应用[J].建筑施工,2013(8):693.