热轧粗轧板坯宽度控制系统研究

2015-03-17陈铎

陈 铎

(首钢京唐钢铁公司,河北唐山063200)

在热轧带钢生产线中,热轧原料源于上游流程生产的连铸板坯,但是在连铸板坯生产过程中,其结晶器的宽度控制影响因素多,调制起来比较困难。因此,为了确保带钢产品宽度达到要求,在带钢轧制环节,往往都会在粗轧区设置定宽机和立辊轧机来对粗轧带钢宽度进行控制。板坯宽度是粗轧带钢产品的最重要的生产指标之一。带钢成品宽度尺寸精度在很大程度上取决于粗轧出口的中间坯宽度控制精度。从控制系统方面而言,板坯宽度的控制精度还要受模型的计算精度,模型的自学习精度,现场监测设备的采样精度和现场控制设备的动作精度。本文主要讨论宽度控制系统模型对板坯宽度的影响。

1 热轧粗轧板坯宽度控制流程及模型计算

1.1 热轧粗轧板坯宽度控制流程

热轧粗轧板坯宽度控制模型由:板坯宽度控制模型预计算、板坯宽度控制模型重计算和板坯宽度控制模型自适应学习三部分组成。板坯宽度控制系统在板坯装钢入炉时进行第一次板坯宽度控制模型计算,在板坯即将出炉之前的前3块钢的位置分别进行三次板坯宽度控制模型计算,最后在板坯出炉时进行一次板坯宽度控制模型预计算。在板坯到达粗轧区各道次轧制之后,进行一次板坯宽度控制模型重计算,最后把粗扎各道次的板坯宽度和精轧的出口宽度反馈给模型,模型根据反馈的参数再进行自适应学习,不断调整控制模型。

1.2 热轧粗轧板坯出口宽度模型计算

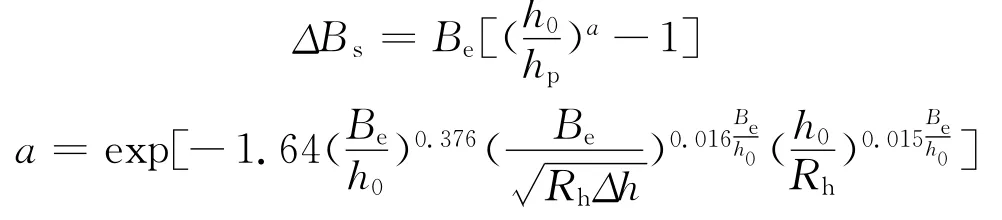

根据芝原等人的宽展公式可以进行板坯宽度自然宽展、狗骨形回展、奇道次宽度、偶道次宽度计算,计算公式如式(1)~(4)所示:

(1)自然宽展计算公式:

(2)狗骨形回展计算公式:

式中,Re是立辊半径;Rh是水平辊半径;h0是轧前厚度;hp是轧后厚度;B0是轧前宽度;Be是轧后宽度。

(3)奇道次出口宽度计算公式为:

(4)偶道次出口宽度计算公式为:

式中,λi为各道次修正系数;δ为自学习系数。

1.3 短行程板坯宽度控制

在带钢宽度控制系统中,短形程控制是宽度自动控制中十分重要的一项功能,在大变宽大侧压的情况下,带钢头、尾由于变形不均匀会产生头、尾相当一段长度内宽度不合。在进入精轧前要利用飞剪切除不合格部分,以保证后续轧制过程的顺利进行,避免出现切头切尾损失的情况,提高生产线的带钢成材率。通常,较为有效的控制头尾部切损的方法是在轧制过程中对带钢头尾实施短行程控制。

基于立辊轧制变形原理可以得出,当板坯的宽厚比较大时,立辊侧压变形区域大部分都集中于板宽边部较小区域,难于延伸到轧件中间部位,这种情况就导致板坯的变形区内存在一个刚性区域,该区域会使得轧件侧面隆起,板坯就形成双鼓形板坯,即端面呈“狗骨”状的板坯。此外,在进行立轧时,由于板坯的头尾部不存在相应的约束,使得带钢较为容易地在轧制方向上进行流动。但是,在轧制过程的中间稳定段,由于存在前后钢端的影响,使得带钢在轧件宽度方向流动阻力较大,变得十分困难,这就导致带钢的边部聚集而局部增厚,从轧制方向上看,最大“狗骨”高度在轧件中部达到稳定值,但从轧件头尾向中间段逐渐增加状态。

板坯的头尾失宽产生的机理较多,并且各不相同。一般而言:头部宽度失宽产生的原因主要是立辊轧制造成边部和中心板坯在纵向延伸不均匀造成的。在立轧结束后带钢板坯就会出现头部失宽量,并且头部狗骨小使得水平轧制宽展较小,进而无法及时补偿先前产生头部失宽量,使其进一步增大。尾部失宽主要是由于立辊在靠近尾端处轧制过程中形成小狗骨引起的,这就导致后续的水平轧制宽展量也较小。短行程功能主要是依据现场采集的数据分别计算出头部和尾部立辊短行程控制曲线两条曲线,然后二级控制模型将两条控制曲线的系数送给一级控制系统,然后由一级控制立辊动作,进而进行带钢板坯宽度控制。

1.4 热轧粗轧板坯出口宽度控制模型重计算

由于粗轧采用多道次轧制方式,在每道次轧制后,模型都会将预设宽度和实际的宽度进行比较,若两者差距超过允许的范围,将启动模型重计算。对以后各道次进行重新计算,以达到准确的出口宽度。在带钢中部轧制时,整个轧制系统处于稳定轧制状态,这部分数据可靠性高,所以在模型重计算将使用这部分数据。

2 出口宽度模型验证及影响因素

2.1 出口宽度模型验证

抽取42块带钢宽度控制系统二级模型算出的钢坯宽度,比对OkaTok公式及芝原公式算出的出口宽度,可以发现模型计算出口板坯宽度曲线和实际粗轧区出口宽度曲线基本吻合,则可以得出OkaTok公式及芝原公式可以用于轧机各道次出口宽度的计算。

2.2 出口宽度模型影响因素

板坯在发生变形时,板坯的金属逐步流向阻力最小的方向,一般在进行实际计算时将变形区内的摩擦系数近似为相同,此时就可以用最短线法则来表示最小阻力定律,即其他条件都一样时,轧件宽度越宽,轧件中部区域的金属流向宽展方向的阻力就越大,如图1所示,图中阴影区的金属到宽度方向的流动线路最短,随着轧件宽度增加阴影区所占的比例就下降,宽展也减小。若轧件宽度一定,轧制压下量不同,宽展也不同。随着压下量增加,接触弧长增加,使金属纵向流动的阻力增加,宽展增加。

图1 不同宽度轧件最短线法则分区示意图

3 钢厂热轧粗轧宽度控制模型改进建议

宽度控制模型在使用过程中,往往需要根据产品宽度需求设置不同的初始值和目标值,该设置过程会导致模型相关参数发生偏移,达不到最佳预设值,进而影响带钢宽度的尺寸精度。针对这种情况,一般较为常用的方式是通过蚁群算法、人工神经网络算法、自适应学习算法等方法来对板坯宽度控制模型进行参数优化,进而得到最佳模型参数,提升轧制精度。这种参数寻优的方法需要利用大量的在线数据,将板坯的规格、品质、轧制温度、预设值、目标值、压下量、轧制次数等参数构建学习数据库,然后利用宽度控制模型算出来的宽度和实际宽度比较得到修正系数λ,并把实际值和λ都记入数据库,通过大量数据的“训练”,计算机可以训练得到自学习系数;进而对模型进行修正,使其满足实际需求。这种控制将西雅图模型和智能自学习算法相结合起来,充分利用了二者的优势:数学模型具有坚实的理论依据,能够反映宽度的主要变化趋势,所以可以用来预报宽度的主值,而以智能自学习算法可以通过自动巡游为其纠正其模型系数偏差,这样就可以针对不同的产品得到不同的最优模型,进而提升产品尺寸精度。

4 结束语

本文分析了板坯宽度模型、板坯宽度影响因素,提出了模型自适应板坯宽度控制系统,通过实际生产验证表明OkaTok公式和芝原公式用于粗轧大立辊侧压宽度控制模型能得到较为精确的结果,该模型在实际生产中能很好的控制中间坯的尺寸精度,极大程度地减少了切头和切尾板坯量,提升了成材率。

[1] 何安瑞,杨 荃,陈先霖,史乃安.LVC工作辊在超宽带钢热轧机的应用[J].中国机械工程,2008,(07):864-868.

[2] 许建国,杜晓钟.热带钢粗轧立辊调宽轧制过程有限元模拟[J].冶金设备,2007,164(04):31-34.

[3] 王丽君,童朝南,孙一康.自抗扰控制在监控精轧宽度控制系统中的应用[J].系统仿真学报,2006,(06):1 615-1 617.