新型电厂烟道弯头的设计及数值模拟

2015-03-17陈冠益原国栋白雪松颜蓓蓓郑乐宇龙正伟郭晓克

陈冠益,耿 页,原国栋,白雪松,颜蓓蓓, 4,郑乐宇,龙正伟,郭晓克

(1. 天津大学环境科学与工程学院,天津 300072;2. 天津大学内燃机燃烧学国家重点实验室,天津 300072;3. 隆德大学能源科学系,瑞典隆德市 SE22100;4. 天津大学中低温热能高效利用教育部重点实验室,天津 300072;5. 中国电力工程顾问集团东北电力设计院,长春 130021)

新型电厂烟道弯头的设计及数值模拟

陈冠益1, 2,耿 页1,原国栋1,白雪松3,颜蓓蓓1, 4,郑乐宇5,龙正伟1,郭晓克5

(1. 天津大学环境科学与工程学院,天津 300072;2. 天津大学内燃机燃烧学国家重点实验室,天津 300072;3. 隆德大学能源科学系,瑞典隆德市 SE22100;4. 天津大学中低温热能高效利用教育部重点实验室,天津 300072;5. 中国电力工程顾问集团东北电力设计院,长春 130021)

摘 要:目前燃煤电厂烟风道设计主要依据设计规程,缺少对烟道体内流动情况的细化分析及优化设计,同时也欠缺对烟道内撑结构的考虑.本文利用计算流体动力学软件Fluent对烟道常见弯头添加常规导流板进行数值模拟,在分析讨论内撑结构及导流板对烟道内部造成影响的基础上,对原管道进行优化改造,使得出口烟气走向更加均匀,压力损失与原模型相比减小40.85%.本设计可为新型导流装置的设计提供可靠建议,有利于电厂的节能减排.

关键词:数值模拟;弯头;常规导流板;优化烟道

网络出版时间:2014-05-16. 网络出版地址:http://www.cnki.net/kcms/doi/10.11784/tdxbz201403011.html.

燃煤火电厂烟风道用于输送烟气、冷风等介质,其设计不合理造成的气流分配和分布不均匀将直接影响相连各设备的运行状态[1],如降低除尘器的除尘效率[2-5],同时还会增加烟风系统阻力[6]从而导致运行成本增加.改善烟道流场均匀性,弯头内部结构设计与优化至关重要.国内外学者对弯头内流动进行了大量实验与数值模拟研究.Dean[7-8]通过实验最早研究弯头内的定常流动并首次发现截面上的二次流. Taylor等[9]、Humphrey等[10]、马材芬等[11]采用激光多普勒测速仪对弯头内紊流情况进行了深入的实验分析. 随着计算机性能的迅猛提升,更多的研究使用不同模拟方法、多重分析角度对90°不同截面形状、各种适用场合的弯头内部流场进行了大量模拟分析工作[12-15].与此同时,不断有专家致力于能够优化烟道流场的导流板部件的设计研究.研究表明弯头安装导流板的数目由实际管道尺寸决定[16],且导流板非均匀布置要好于均匀布置的优化效果[17].对于大型烟道,则可以考虑在连续转角处分层布置导流板或综合利用直管段导流板[18-19].但目前国内对导流板的设计基本停留在遵循火力发电厂烟风煤粉管道设计技术规范(DL/T 5121—2000)中规定的层面,并没有对新型的流线型导流装置进行深入的探索研究.同时针对大型燃煤电厂烟道流场和阻力研究时也多采用忽略内部支撑结构的简化模型,然而内部支撑杆件及导流板对烟道阻力及流场分布的影响显著[20],忽略其影响并不科学.

笔者借助计算流体力学软件Fluent14.0,对工程中实际使用的带有内撑结构急转弯头进行数值计算,通过分析其流场分布特点,提出优于常规导流部件的新型导流结构设计理念,实现压力损失降低和更均匀的出口速度分布,从而达到使用内撑结构与导流板仍能实现流场均匀、阻力小的优化效果.

1 模型及网格

1.1几何模型及流动物理参数

1.1.1 几何模型

针对某工程2×600,MW等级燃煤电站带有内撑结构的烟道弯头及依照规范(DL/T 5121—2000)添加常规导流板后的弯头进行模拟.添加常规导流板的弯头模型如图1所示.

图1 几何模型平面Fig.1 A cross sectional view of the geometric model

弯头进口截面为5,430,mm×3,600,mm,出口截面为5,000,mm×3,600,mm,弯头部分转弯半径(R)为1,100,mm. 入口段与出口段直管长度均为5,000,mm.导流板共7块,间距依照规范(DL/T 5121—2000)计算获得,弧度与弯头部分转弯半径一致.模型简化了沿弯头内壁设计的工字钢结构,内部支撑部件设计类型为设计院常采用的美国Combustion Engineering Inc(简称CE公司)的内撑结构设计方案.内撑杆内径为108,mm,均为圆柱体模型,共有11排内撑结构.各截面内撑结构布置如图2所示.

图2 几何模型截面剖面Fig.2 Sectional profiles of the geometric model

1.1.2 流动物理参数

流动介质为150,℃的烟气,密度ρ=0.8,kg/m3,流体动力黏度m=2.3×10-5,kg/(m·s),入口流速u=12,m/s.由于进口流体的马赫数远小于0.3,故流体为不可压缩气体.管道的当量直径d=4.34,m,雷诺数Re=2.26×106,因此流动为湍流.

1.2数学模型

根据流体理论,烟道内的流动是三维湍流.由于湍流的复杂性,通常需要借助合适的湍流模型.电厂烟道内存在回流,且计算区域较多,本文采用应用较多的标准k-ε方程模型,相关计算参数采用该模型默认值.其封闭的直角坐标系的偏微分方程组[21]为

与式(1)对应的标准k-ε模型的控制方程如表1所示.

1.3网格划分

三维模型的建立采用Gambit软件,利用workbench对整个计算区域划分非结构化四面体网格,并在局部重点区域加密网格.模型网格数目见表2.

表1 与式(1)对应的标准k-e 模型的控制方程Tab.1 Governing equations corresponding with Eq.(1)of turbulent flow field with the standard k-e model

表2 网格数目Tab.2 Grid number

1.4边界条件

采用速度入口及压力出口边界条件,由于工程上入口处烟气的速度一般设定为8~15,m/s,因而入口速度选用12,m/s.

数值计算采用的湍流模型为标准k-ε方程模型,壁面处理方法采用标准壁面函数法.采用SIMPLE算法,对流项差分格式采用二阶迎风格式.以差分方程残差低于1×10-3为收敛常数,计算模型结果全部收敛.

2 数值模拟及计算分析

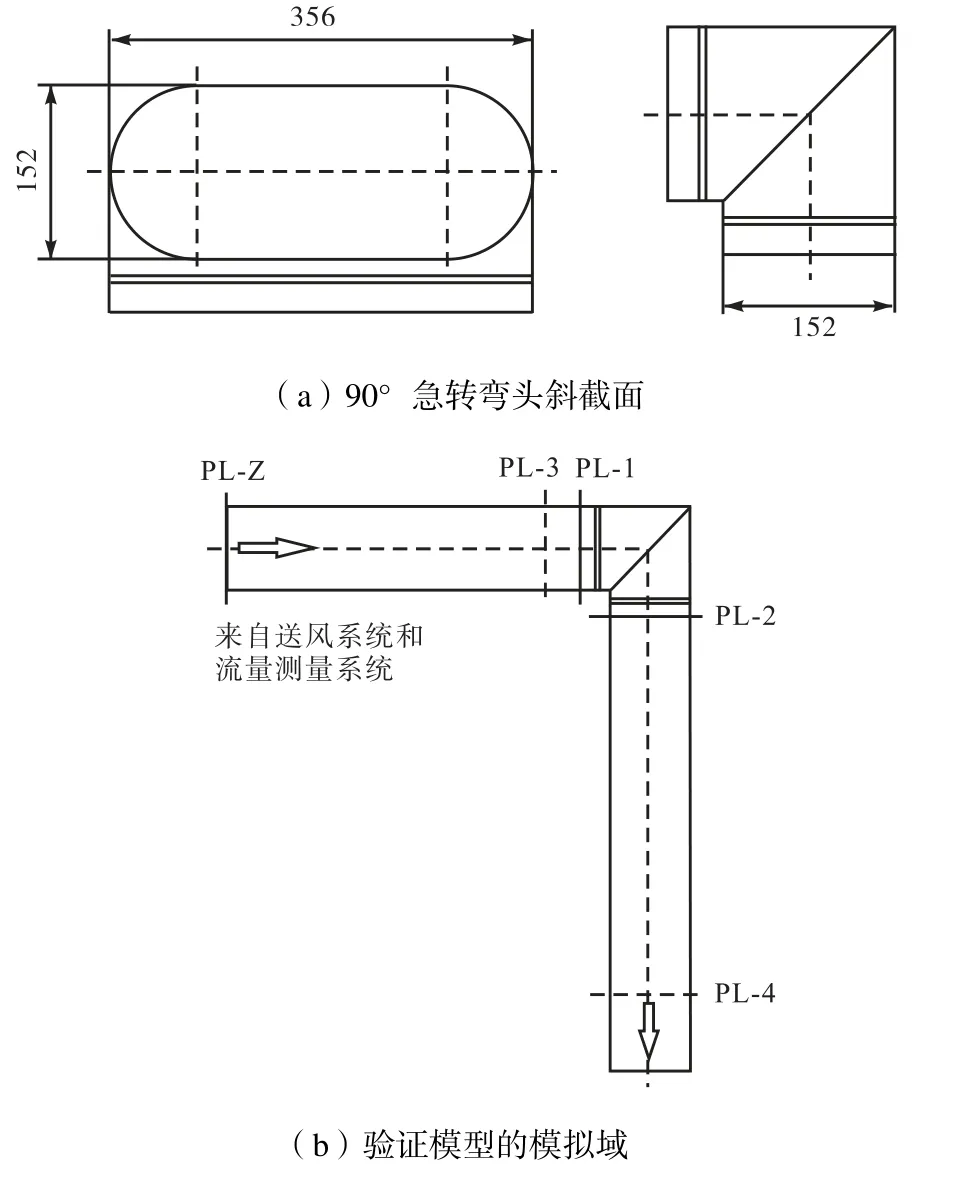

为了检验计算模型的合理性,选取Kulkarni等[22]的实验装置为算例.该实验装置具有90°急转弯头,如图3所示.其中主要特征尺度为356,mm× 152,mm,其他具体尺寸参见文献[22].采用本文前述方法对速度为13~30,m/s的流动情况(对应动压100~500,Pa)进行模拟.

图3 90°急转弯头斜截面和验证模型的模拟域Fig.3 Mitered 90°easy bend elbow and simulation domain in the baseline experimental case

将模拟结果与文献[22]的实验结果进行对比,如图4所示,实验值普遍高于模拟值,两者最大差距发生在动压为150,Pa时,相差18.91%,最小差距发生在动压410,Pa时,最小差距为9.97%.误差基本保持在15%以内,属于工程上可以接受的误差范围,即本文采用的数值模拟计算方法合理可靠.

图4 压力损失实验值及模拟值对比Fig.4 Comparison of pressure loss between experiments and CFD simulation

3 添加常规导流板前后模拟结果对比

3.1压力损失及出口速度计算偏差结果对比

表3为压力损失及出口速度计算偏差计算值. 由表3可知,内撑结构对弯道内部流场影响很大.对于有导流板具有内撑杆模型压力损失高出空管道50.58%,而没有添加导流板的模型中,内撑杆的加入使压力损失增加了219.58%.可见导流板在内撑结构对烟气形成阻力方面起到了明显的缓解作用.比较出口速度计算偏差,也可明显看出内撑结构对于烟道内速度均匀性的影响很大.在没有常规导流板时,增设内撑杆使出口速度计算偏差从0.09增至0.47,增幅为422.22%.这样的结果对于烟道后部设备的运行效率会造成极为不利的影响.

表3 压力损失及出口速度计算偏差结果对比Tab.3 Comparison of pressure loss and outlet velocity deviation

对比添加常规导流板前后的参数变化发现,常规导流板可以在一定程度上改善内撑结构造成的压力损失大和出口速度不均匀的情况.但添加导流板之后含内撑杆烟道模型的压力损失仍然高于空管道.同时比较无内撑杆的模型数据发现,虽然添加导流板降低了压力损失,但是出口速度计算偏差却反而增大.分析造成这种矛盾结果的原因,如图5所示,图5(a)中高速区与低速区主要集中在90°转弯的内外半径附近,是造成压力损失的主要原因,而后部直管段的速度分布相对均匀,因而出口速度计算偏差的数值较小.图5(b)中,常规导流板的添加有效改善了速度的过分集中,但是却将本来的高速与低速集中区域分散到了后部直管段,造成了弯管后部直管段在一定长度范围内流动的内外均匀分层,所以虽然压力损失降低了,但是出口速度计算偏差却高于不加导流板的情况.

图5 无内撑杆的烟道纵截面速度分布Fig.5 Velocity distribution in the longitudinal crosssection of the bend without inner supports

3.2速度分布情况分析

急转弯头的内外径较小且弯曲半径相同,通过对比图6(a)和6(b)可以明显看出,没有导流板时烟道内外两侧分别形成了2个涡流区,在出口直管段内侧产生的回流区很容易造成积灰.经过弯头的气流在出口直管段部分发生内壁分离,增大了气体流动的不均匀性,这也是造成压力损失过大的原因.而添加常规导流板的模型如图6(b)所示,流动情况明显改善.导流板将弯头流动区域划分成若干个类似缓转弯头(弯头内外径是同心圆的弯头称为缓转弯头)的流动区域形态,减少了流动涡流区产生的可能性,也降低了流动中的最大速度,改善了出口直管段气流的内壁分离现象,减少了烟道内部的压力损失.

图6 具有内撑杆的烟道纵截面速度分布Fig.6 Velocity distribution in the longitudinal crosssection of the bend with inner supports

4 新型烟道设计方案

4.1方案设计理念

基于对烟道有/无常规导流板模型的流场分析发现:内撑杆对烟道内部气流分布造成显著不利影响.在烟道外部尺寸不改变的条件下改善内部气流分布,如添加常规导流板方式(由于导流板过薄仍然需要保留烟道内部的支撑结构以防烟道变形)虽然使压力损失有所下降,出口均匀性有所好转,但压力损失并未降低到未添加内撑杆的烟道压力损失的数值.如果可以取消内撑杆件而采用一种既能够支撑烟道又能起到导流板作用的构件,将会很大程度上改善烟道内部不均匀情况.

El-Behery等[23]通过模拟指出:当弯头曲率半径小于弯管直径2倍时,管道内压力损失随曲率半径增大而降低.因而缓转弯头流动区域形态更适合烟道内烟气的流动,但急转弯头节约占地面积.综合考虑两方面因素,在原烟道基础上进行改造.为了不增加占地面积,进出口及内外径尺寸均保持不变,仅改变内部导流部件.该设计方案将原有方案的内部支撑结构全部取消,而在空管道的内部布置一个导向叶片(见图7中D1)和一个较宽的导流构件(见图7中D2),其中较宽的导流构件可以起到一定的支撑作用,不足的强度支撑可以依靠在烟道外侧壁添加一定数量的加固肋予以满足.两个部件将流动区域分割成3部分:内径弧线与导向叶片同心,导流构件内侧与导向叶片为同心圆弧,导流构件外侧与烟道外径为相同半径的圆弧.部件D1、D2沿烟道纵向截面出口宽度的三等分点安装,具体尺寸见如图7所示,被分割成的3个区域可将其等效看成2个类似缓转弯头流动区域和1个急转弯头流动区域.

图7 新型烟道弯头设计平面Fig.7 A cross sectional view of the new design of flue duct bend

4.2新型烟道导流部件位置探讨

新型烟道基本思想为变“外部急转为内部缓转”,考虑到导流装置布置位置对烟道内部气流组织的影响,改变导向叶片(如图7中的D1)与导流结构(如图7中的D2)的间距.方案1:部件D1和D2沿三等分点均匀布置;方案2:部件D1位置不变,部件D2向烟道外侧壁方向径向移动原间距1/2;方案3:部件D2位置不变,部件D1向烟道内侧壁方向径向移动原间距1/2;方案4:部件D1移动到方案3中D1的位置,部件D2移动到方案2中D2的位置.模拟结果见表4.由结果可知,方案1与方案2压力损失相差并不大,为了安装方便可考虑按图7布置.结果显示增大2个“类缓转区域”,适当减小“类急转区域”,将有利于降低压力损失及出口速度偏差.工程实际中,可考虑适当将部件D2靠近烟道外侧壁方向安装.

表4 导流部件不同布置方案模拟结果Tab.4 Simulation results of different guiding device layouts

图8 新型烟道流场分布Fig.8 Flow distribution in the new design of flue duct bend

4.3新型烟道与原烟道结果对比

该新型烟道导流板改善了弯道内外侧的低速区和高速区过度集中的情况,从图8新型烟道的压力分布与速度分布可明显看出,弯道后部直管段回流区几乎消失,增强了烟道内部流场均匀性,同时也降低了烟道积灰的可能性.内侧的高速区和外侧的低速区过分集中情况亦得到缓解,压力分布均匀性改善明显,最大速度值相对原有方案大幅度减小.从表5中数据可看出,新型烟道相比带内撑杆添加常规导流板烟道:压力损失降低40.85%,出口速度计算偏差降低61.11%.本文设计的导流部件兼具一定支撑作用,且材料厚度比常规导流板的厚,并且跨度范围占据了整个弯头的截面范围,比只加常规导流板的烟道节约大部分外部加固肋,节约耗材的同时还具有比常规导流板更均匀的内部流场.

表5 新型烟道方案与原烟道结果对比Tab.5 Comparison between the new design and original design of flue duct bend

5 结 语

通过研究烟道弯头添加内撑杆前后流场的变化情况发现,内撑结构是造成烟道弯头内部压力损失的主要原因.为改善这种阻力过大、流场不均匀的情况,本文对现有规范中能够改善流场的导流装置进行了探索研究.研究发现添加常规导流装置后的流场有所改善,但并未抵消内撑结构造成的压力损失.同时在细致分析原急转弯头流场过程中发现原有设计中对流场的不利因素:内外侧半径过小从而分别产生高低速度集中区域,规范中的导向叶片过薄仅能导流不能支撑烟道.在此基础上探寻出解决不利因素的方案.导向叶片优化流场的主要原因是将急转弯头内部流动区域分割成若干类似缓转的小区域.秉承着在一定程度上改善内外径大小并分割内部流场区域,同时尽量赋予导流部件支撑能力的理念,设计了新型导流装置模型,并对设计模型尺寸进行深入分析验证.最终达到了压力损失减小40.85%,出口速度计算偏差降低61.11%的良好结果.

目前,对支撑杆件形状的修改也正在探索中,但由于支撑杆件结构设计的复杂性,极可能会在杆件交叉死角部分造成烟气的堆积滞留,因此改变支撑杆件的形状是否能优于本文设计的新型导流部件有待进一步的研究与讨论.本文设计方案为今后电厂烟道的节能改造提供了方向和建设性的意见.新型导流装置在烟道内部结构的支撑强度和耗材等经济方面的综合测评还有待更多学者进行计算验证,以期未来能真正应用到实际工程中,达到节能降耗的目的.

参考文献:

[1] 唐永恒. 锅炉尾部烟道改造前后结果分析[J]. 广东电力,2001,14(3):74-76. Tang Yongheng. Retrofit of boiler back-end ductwork[J]. Guangdong Electric Power,2001,14(3):74-76(in Chinese).

[2] 祁君田. 燃煤电厂电除尘器性能调整问题的探讨[J].电力环境环保,2003,19(4):17-19. Qi Juntian. Discussion on function adjustment of ESP in coal-fired power plant [J]. Electric Power Environmental Protection,2003,19(4):17-19(in Chinese).

[3] 梁振山. 电除尘器气流流动及分布试验的测点选择[J]. 河北电力技术,1994,13(3):15-19. Liang Zhenshan. Electrostatic precipitators air flow and distribution of test node selecting[J]. Hebei Electric Power,1994,13(3):15-19(in Chinese).

[4] 怀特H J. 工业电收尘[M]. 王成汉,译. 北京:冶金工业出版社,1984. White H J. Industrial Electrical Dust Collector[M]. Wang Chenghan,Trans. Beijing:Metallurgical Industry Press,1984(in Chinese).

[5] 小奥格尔斯比S,尼科尔斯G B. 电除尘器[M]. 谭天估,译. 北京:水利电力出版社,1983. Oglesby S,Nichols G B. Electric Precipitator[M]. Tan Tianyou,Trans. Beijing:Hydraulic and Electric Press,1983(in Chinese).

[6] 车得福,庄正宁,李 军,等. 锅炉[M]. 2版.西安:西安交通大学出版社,2008. Che Defu,Zhuang Zhengning,Li Jun,et al. Boiler [M]. 2nd ed. Xi’an:Xi’an Jiaotong University Press,2008 (in Chinese).

[7] Dean W R. Note on the motion of fluid in a curved pipe [J]. Phil Mag,1927,7(4):208-223.

[8] Dean W R. The stream-line motion of fluid in a curved pipe[J]. Phil Mag,1928,7(5):673-695.

[9] Taylor A M K P,Whitelaw J H,Yianneskis M. Curved ducts with strong secondary motion:Velocity measurements of developing laminar and turbulent flow[J]. Journal of Fluids Engineering,ASME,1982,104(3):350-359.

[10] Humphrey J A C,Whitelaw J H,Yee G. Turbulent flow in a square duct with strong curvature[J]. Journal of Fluid Mechanics,1981,103(2):443-463.

[11] 马材芬,史 峰,徐 忠. 90°弯道内紊流的试验研究[J]. 工程热物理学报,1990,11(1):37-40. Ma Caifen,Shi Feng,Xu Zhong. Developing turbulent flow in a 90° curved duct [J]. Journal of Engineering Thermophysics,1990,11(1):37-40(in Chinese).

[12] 史 峰,徐 忠,马材芬. 大曲率弯道内湍流数值计算与测量[J]. 空气动力学学报,1990,8(4):423-429. Shi Feng,Xu Zhong,Ma Caifen. Turbulent flow incurved duct with large curvature numerical computation and measurement [J]. Acta Aerodynamica Sinica,1990,8(4):423-429(in Chinese).

[13] 罗永虹,杨 俊,潘卫明. 90°方截面弯管的湍流计算[J]. 武汉大学学报:工学版,2003,36(2):62-65. Luo Yonghong,Yang Jun,Pan Weiming. Calculation of turbulent flow in 90° elbow pipe with square crosssection [J]. Engineering Journal of Wuhan University,2003,36(2):62-65(in Chinese).

[14] 丁 珏,翁培奋. 90°弯管内流动的理论模型及流动特性的数值研究[J]. 计算力学学报,2004,21(3):314-321,329. Ding Jue,Weng Peifen. Numerical simulation of theoretical models & flow characteristics in 90° bending duct [J]. Chinese Journal of Computational Mechanics,2004,21(3):314-321,329(in Chinese).

[15] 马爱梅,鹿晓阳,孙 胜. 弯管内的流体应力分析与计算[J]. 山东大学学报:工学版,2005,35(4):6-9. Ma Aimei,Lu Xiaoyang,Sun Sheng. The analysis and calculations of fluid stresses in a bending pipe [J]. Journal of Shandong University:Engineering Science,2005,35(4):6-9(in Chinese).

[16] 许媛媛,袁景淇. SCR脱硝反应器入口烟气均流导流优化设计CFD仿真[C]//程代展. 第二十九届中国控制会议论文集. 北京:中国自动化学会,2010:5652-5655. Xu Yuanyuan,Yuan Jingqi. CFD simulation for the optimal design of the gate leaf in the SCR-DeNOxprocess[C]//Cheng Daizhan. The 29th Chinese Control Conference Proceedings. Beijing:Chinese Association of Automation,2010:5652-5655(in Chinese).

[17] 施 项. 电除尘器烟道的数值模拟研究[D]. 合肥:合肥工业大学环境工程学院,2007. Shi Xiang. Numerical Simulation and Study on the Flue of Electrostatic Precipitator[D]. Hefei:College of Environmental Engineering,Hefei University of Technology,2007(in Chinese).

[18] 周 健,阎维平,石丽国,等. SCR反应器入口段流场均匀性的数值模拟研究[J]. 热力发电,2009,38(4):22-25. Zhou Jian,Yan Weiping,Shi Liguo,et al. Study on numerical simulation of flow field uniformity in inlet section of SCR reactor[J]. Thermal Power Generation,2009,38(4):22-25(in Chinese).

[19] 吕同波,李 林,王淑荣,等. 选择性催化还原法烟气脱硝装置流动及阻力特性的研究[J]. 华电技术,2009,31(12):8-14. Lü Tongbo,Li Lin,Wang Shurong,et al. Study on flow and resistance characteristics of denitration installation using selective catalytic reduction method[J]. Huadian Technology,2009,31(12):8-14(in Chinese).

[20] Zheng Leyu,Geng Ye,Yuan Guodong,et al. Numerical simulation on coal-fired power plant flue pipe with different kinds of inner supports [J]. Advanced Materials Research,2014,889/890:241-245.

[21] 王福军. 计算流体动力学分析[M]. 北京:清华大学出版社,2004. Wang Fujun. Computational Fluid Dynamics Analysis[M]. Beijing:Tsinghua University Press,2004(in Chinese).

[22] Kulkarni D,Khaire S,Idem S. Measurements of flat oval elbow loss coefficients[J]. ASHRAE Transactions,2009,115(1):35-47.

[23] El-Behery S M,Hamed M H,EI-Kadi M A,et al. CFD prediction of air-solid flow in 180° curved duct[J]. Powder Technology,2009,191(1/2):130-142.

(责任编辑:田 军)

Numerical Simulation and Design of New Power Plant-Based Flue Duct Bend

Chen Guanyi1, 2,Geng Ye1,Yuan Guodong1,Bai Xuesong3,Yan Beibei1, 4,Zheng Leyu5,Long Zhengwei1,Guo Xiaoke5

(1. School of Environmental Science and Engineering,Tianjin University,Tianjin 300072,China;2. State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China;3. Department of Energy Sciences,Lund University,Lund 22100,Sweden;4. Key Laboratory of Efficient Utilization of Low and Medium Grade Energy of Ministry of Education,Tianjin University,Tianjin 300072,China;5. Northeast Electric Power Design Institute of China Power Engineering Consulting Group,Changchun 130021,China)

Abstract:During the design period of flue gas pipe in coal-fired power plant,the design regulation usually neglects the detailed fluid flow field in the flue gas pipe. As such,the influence of inner supports on the flow and drag is not taken into account. In this paper,the effect of inner supports in the flue gas pipe on the flow and pressure field was analyzed,and common bend with conventional guide plates was simulated using computational fluid dynamics software named Fluent. Based on the results analysis,a new design of guide plates was proposed. The results show that the pressure loss of new design pipe could be reduced by 40.85% compared with the common pipe with inner supports and guide plates. Also,the flow distribution at the outlet is more uniform than that with inner supports. This design suggests a new type of guide plates for energy saving in power plants.

Keywords:numerical simulation;bend;conventional guide plates;optimized pipe

通讯作者:颜蓓蓓,yanbeibei@tju.edu.cn.

作者简介:陈冠益(1970— ),男,博士,教授,chen@tju.edu.cn.

基金项目:国家科技支撑计划资助项目(2012BAA09B02).

收稿日期:2014-03-06;修回日期:2014-04-29.

中图分类号:TK9

文献标志码:A

文章编号:0493-2137(2015)06-0561-07

DOI:10.11784/tdxbz201403011