切削加工表面变质层厚度的图像识别技术

2015-03-17刘继刚吕绍瑜刘战强

刘继刚,吕绍瑜,刘战强

(1. 山东大学机械工程学院,济南 250061;2. 山东大学高效洁净机械制造教育部重点实验室,济南 250061)

切削加工表面变质层厚度的图像识别技术

刘继刚1, 2,吕绍瑜1, 2,刘战强1, 2

(1. 山东大学机械工程学院,济南 250061;2. 山东大学高效洁净机械制造教育部重点实验室,济南 250061)

摘 要:切削加工表面变质层影响零件的物理力学性能,会引起表面残余应力分布、显微硬度和微观组织结构等表面完整性的改变,进而影响零件疲劳寿命等服役性能.利用MATLAB图像处理工具,对切削加工表面变质层进行图像识别,探讨预分析图像质量对变质层厚度分析结果的影响,判定切削表面变质层与基体的边界,测量加工表面变质层的厚度.对镍基高温合金GH4169、粉末高温合金FGH95高速切削加工表面变质层分别进行了图像识别和变质层厚度的确定.结果表明:采用图像处理方法能正确识别加工表面基体和变质层的相含量差别,得到加工表面变质层深度,可用于加工表面完整性的检测.研究同时表明:图像亮度、纹理度、对比度和清晰度均会对变质层厚度分析结果产生较大影响,而图像色彩饱和度和尺寸大小的差异对变质层厚度分析结果影响较小.

关键词:高速切削;表面完整性;图像识别;变质层厚度

网络出版时间:2014-01-13. 网络出版地址:http://www.cnki.net/kcms/doi/10.11784/z201307048.html.

切削加工是在切削刃作用下被切削材料内部产生塑性变形的过程,由于剪切塑性作用引起的变形,使加工表面产生了与基体材料性质不同的加工变质层[1-2].已加工表面变质层影响工件材料的表面完整性(包括几何特征及物理力学性能等),从而影响零件的服役性能,主要表现在以下4个方面[3-5]:①表面粗糙度.变质层的产生使材料表面粗糙度增加,变质层越厚,工件表面粗糙度越大;②表面硬度.变质层材料的硬度较高,并且由外而内递减至基体材料的硬度,表面硬度使零件的后续加工(如抛光等)难度增加;③耐磨性.变质层最外层材料硬度高、耐磨性好,但由于变质层为熔化凝固层,与基体的粘结并不牢固,因此容易剥落,反而加速磨损;④耐疲劳性能.如果变质层表面存在较高的残余拉应力,可能因此产生细小的表面裂纹(显微裂纹),使工件的耐疲劳性能降低.因此,表面变质层是已加工表面完整性及零件服役性能的研究基础.

已加工表面变质层通常只出现在加工表面的狭窄区域内,难以进行观察和测量[6-7].对于已加工表面变质层的厚度测量,应用最广泛的方法是金相显微镜法[8-10].金相显微组织分析是研究金属材料成分和组织结构的主要方法,金相分析具有定性或半定量分析的特点,难以进行定量分析.随着计算机数字图像处理技术的发展及其在金相分析领域的应用,使金相分析的自动化程度及定量分析精度得以逐渐提高.目前,计算机数字图像分析技术主要应用于金相组织形态(形状、大小和分布)的分析中.本文首先在对高温合金已加工表面变质层观察分析的基础上,提出基于图像灰度信息的变质层边界位置确定方法;然后以MATLAB编程语言介绍该方法的实现过程,并详细讨论图像质量对变质层厚度分析结果的影响;最后给出了该方法的应用实例.

1 高温合金已加工表面变质层分析

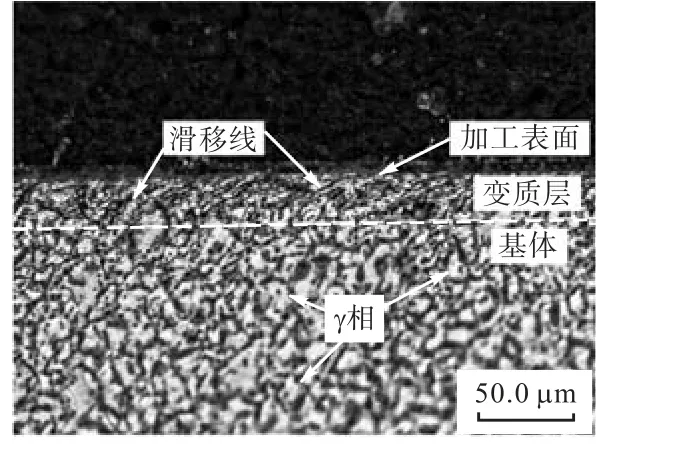

图1[11]为Boyce利用硬质合金刀具铣削镍基高温合金获得的加工表面横截面微观组织图像.从图1中可以看出,基体区域的γ′ 相分布均匀,而靠近加工表面变质层中的γ′ 相被拉伸,呈长条状分布,并且γ′相的含量略高于基体区域.

图2为镍基高温合金GH4169高速铣削后加工表面横断面的显微图像.图2中亮色区域为GH4169材料中的g 相,与Boyce的镍基合金材料中的g′ 相分布相似,基体区域g 相的尺寸与形状分布稳定,加工表面变质层中的g 相尺寸较小并具有一致的滑移方向.

图1 镍基高温合金加工表面的g′ 相分布Fig.1g′ phase distribution in Ni-based superalloy machined surface

图2 GH4169加工表面横断面的显微图像Fig.2 Microscopic images of cross-section for GH4169 machined surface

图3为粉末镍基高温合金FGH95高速铣削加工表面横断面的显微图像,其白色区域为FGH95材料中的g 相,与GH4169材料中的g 相分布相似,基体区域g 相的尺寸与形状分布比较稳定,加工表面变质层中的g 相尺寸较小并且具有一致的滑移方向.

可以看出:基体区域的相大小和含量稳定,加工表面变质层中的相形状和含量与基体区域呈现出差异.根据高温合金γ′或者γ相及其相边界的灰度值存在明显差异的特点,可以应用图像处理技术对图像灰度值进行统计分析,获得亚表面不同深度处的相含量差异,根据基体与变质层相含量的差异可确定变质层边界位置,从而利用图像处理技术进行加工表面变质层的识别.

图3 FGH95加工表面横断面的显微图像Fig.3 Microscopic images of cross-section for FGH95 machined surface

2 加工表面变质层的图像处理技术

图4是基于MATLAB的加工表面变质层图像识别技术实现流程,包括2部分:①加工表面变质层图像处理,获得加工表面变质层的图像信息;②加工表面变质层的特征提取及特征参数计算,获得加工表面变质层厚度.

图4 变质层厚度的图像识别技术实现流程Fig.4 Implementation process for deformation layer thickness by image processing technology

2.1加工表面变质层图像处理

(1) 预分析图像的输入. 应用MATLAB的imread命令读入预分析图像,图像文件支持格式有BMP、GIF、TIFF、JPG和JPEG等[12].

(2) 预分析图像的旋转处理.首先,选取加工表面为固定行坐标值,以确定亚表面坐标位置;其次,设定“加工表面位于基体区域下方”为预分析图像的方向准则,以使亚表面灰度值在MATLAB数组中具有固定的排列方向.对于不满足此要求的预分析图像,需进行旋转处理.

(3) 图像的二值化.利用阈值变换法(MATLAB 的im2bw函数)把灰度图像转换成二值黑白图像.设定一个阈值T[13-15],将图像分为两部分,即

式中:f(x,y)为输入灰度图;g(x,y)为输出二值图.

(4) 二值图像数学形态学处理.通过图像形态学中的开运算和闭运算滤除二值化后图像中的孤立点,既可以保证滤除孤立点,又可以保证图像组成结构的不变性[16].

2.2加工表面变质层的特征提取及特征参数计算

2.2.1 行平均灰度

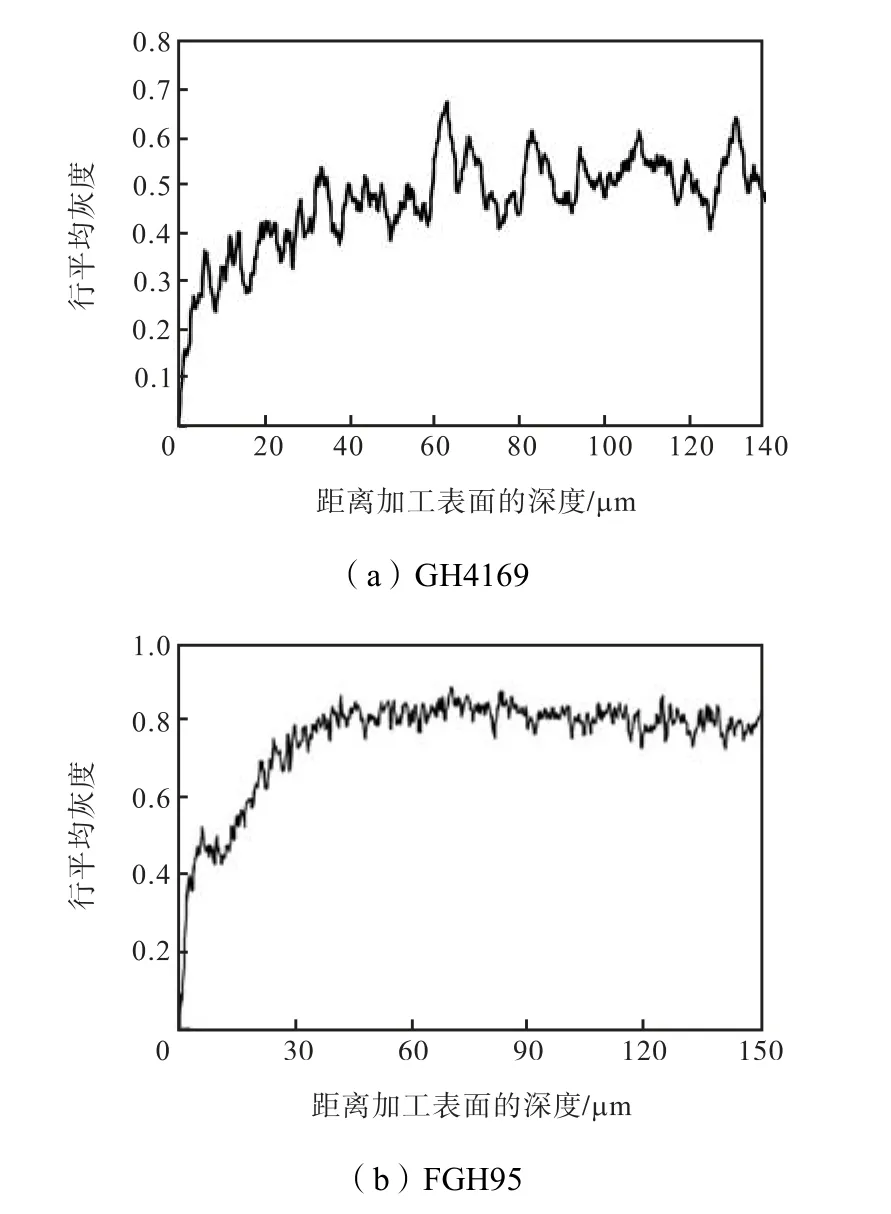

加工表面横截面中基体与变质层相含量的差异可以通过MATLAB转化为不同深度处的亚表面灰度值.图5为GH4169和FGH95加工表面的灰度分布,可以看出,加工表面的灰度随距离加工表面深度的增加呈现先递增后趋于稳定的变化趋势.

图5 加工表面横截面图像的灰度分布Fig.5 Gray value distribution for cross-section images of machined surface

2.2.2 行平均灰度的KALMAN滤波处理

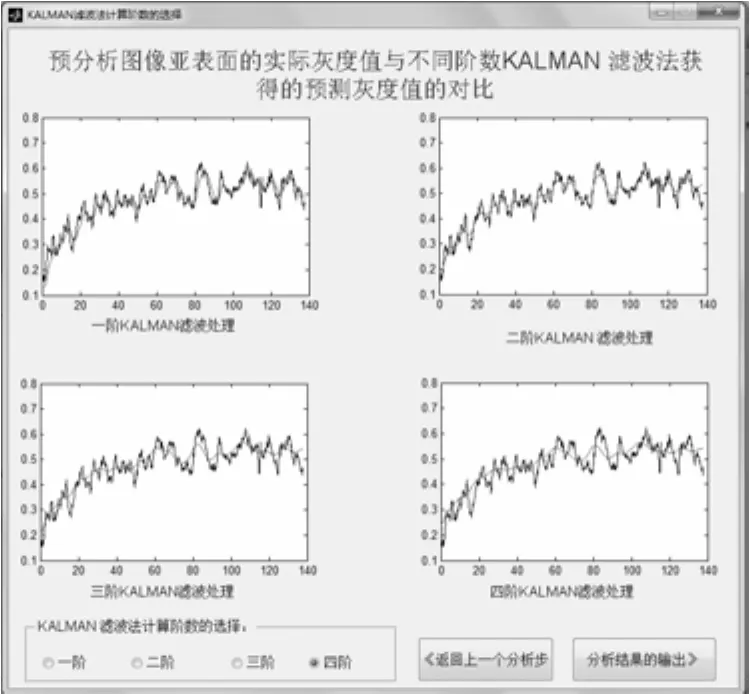

加工表面的灰度随距离加工表面深度的增加呈现先递增后趋于稳定的变化趋势,但灰度在该变化趋势中存在着一定程度的振荡,为获得稳定的变化趋势,选用Boyce改进的KALMAN滤波法[17]对加工表面灰度进行处理.经KALMAN滤波处理后,加工表面图像灰度的数据稳定性得以改善.图6(a)为GH4169图像经1阶KALMAN滤波处理后的灰度分布,从图中可以看出,灰度数据的稳定性得到了改善,但仍然不满足分析要求,因此,需要进行更高阶数的KALMAN滤波处理.图6(b)~(d)分别为经2阶、3阶和4阶KALMAN滤波处理后的加工表面灰度分布,可以看出,随着滤波阶数的增大,数据的稳定性越来越高.但是滤波阶数的增大同时会导致KALMAN滤波数据与真实灰度的偏离增大,因此在KALMAN滤波阶数的选择中,将判定准则定义为在满足亚表面灰度单调递增的前提条件下尽可能选择小的滤波阶数以便保证数据的真实性.从图6还可以看出:进行4阶KALMAN滤波处理后,GH4169加工表面图像的灰度在初始递增阶段呈现单调递增性,因而GH4169图像的KALMAN滤波选择4阶.

图6 GH4169图像进行不同阶数KALMAN滤波处理后的灰度分布Fig.6 Gray value distribution of GH4169 images processing at different orders with KALMAN filtering

图7 FGH95图像进行不同阶数KALMAN滤波处理后的灰度分布Fig.7 Gray value distribution of FGH95 images processing at different orders with KALMAN filtering

图7是进行不同阶数KALMAN滤波处理后FGH95图像的灰度分布.从图中可以看出,与GH4169的加工表面比较而言,FGH95加工表面的灰度分布稳定性较高.而后对其进行1~4阶KALMAN滤波处理后发现,FGH95在进行2阶滤波处理后亚表面灰度即呈现出单调递增的变化趋势,因此对于FGH95图像,进行2阶KALMAN滤波处理即可达到分析要求.

2.2.3 基体灰度的计算

选择距离加工表面最远的200个像素单位点,求取其灰度的平均值作为基体材料的灰度.

2.2.4 基体与变质层边界位置的判定

图8为变质层边界位置的判定准则.当某一亚表面的灰度达到基体区域平均灰度的x%时,即定义该亚表面为变质层和基体的分界线,此处将系数x%定义为变质层边界的判定准则系数.

图8 变质层边界位置的判定准则Fig.8 Evaluation criteria for deformation layer boundary position

3.2变质层厚度分析的参数输入

图11为变质层厚度分析的参数输入界面,在此界面中输入预分析图像对应的3个参数:图像中加工表面所在的行坐标、图像中单位像素的长度(微米/像素)和变质层边界的判定准则系数.

变质层边界的判定准则系数经过实验测量加工表面变质层和基体材料相含量的不同而获得,对于高温合金GH4169和粉末高温合金FGH95,可选择其为0.75.

图12为预分析图像的数字化坐标显示界面,图的左下角所指代的坐标值为鼠标所在位置.

2.2.5 分析结果的输出

通过变质层图像处理分析可以得到变质层厚度,也可以在图像上得到变质层和基体的分界线,如图9所示.

图9 变质层边界在预分析图像中的位置Fig.9 Position of deformation layer in the pre-analysis image

3 加工表面变质层图像分析的界面设计与参数输入

3.1预分析图像的输入与旋转处理

图10为预分析图像的输入与旋转处理界面,需要在此界面中输入预分析图像的存储路径和文件名,以及对预分析图像是否需要旋转进行判断.

图10 预分析图像的输入与旋转处理界面Fig.10 Input and rotation interface for pre-analysis image

图11 变质层厚度分析的参数输入界面Fig.11 Parameters input interface of analysis of deformation layer thickness

3.3KALMAN滤波计算阶数的选择

图13为KALMAN滤波法计算阶数的选择界面,根据界面显示的加工表面预分析图像经过1阶、2阶、3阶和4阶KALMAN滤波处理后的灰度特征,选择合理的滤波阶数.

图12 预分析图像的数字化坐标显示界面Fig.12 Digitized coordinates display interface for preanalysis image

图13 KALMAN滤波法计算阶数的选择界面Fig.13 Selection interface of calculation order ofKALMAN filtering

3.4变质层厚度分析结果

图14为变质层厚度分析的结果输出界面,界面显示变质层厚度分析结果.结果输出有两种形式:直接输出变质层厚度;在图像中用一横线显示变质层边界在预分析图像中的位置.

图14 变质层厚度分析的结果输出界面Fig.14 Results output interface of analysis of deformation layer thickness

4 图像质量对分析结果的影响

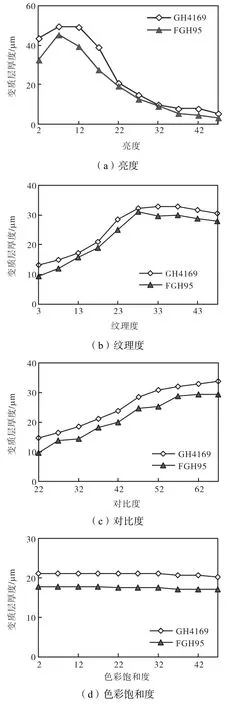

图15 超景深显微镜的参数设置对变质层厚度分析结果的影响Fig.15 Effects of microscope setup parameters on analysis result of deformation layer thickness

图15显示了超景深显微镜预分析图像的亮度、纹理度、对比度和色彩饱和度值对变质层厚度分析结果的影响.从图中可以看出:设置不同的亮度、纹理度、对比度会对变质层厚度分析结果产生较大影响,造成同一加工表面变质层分析结果的差异;色彩饱和度对变质层厚度分析结果的影响较小,可忽略不计.

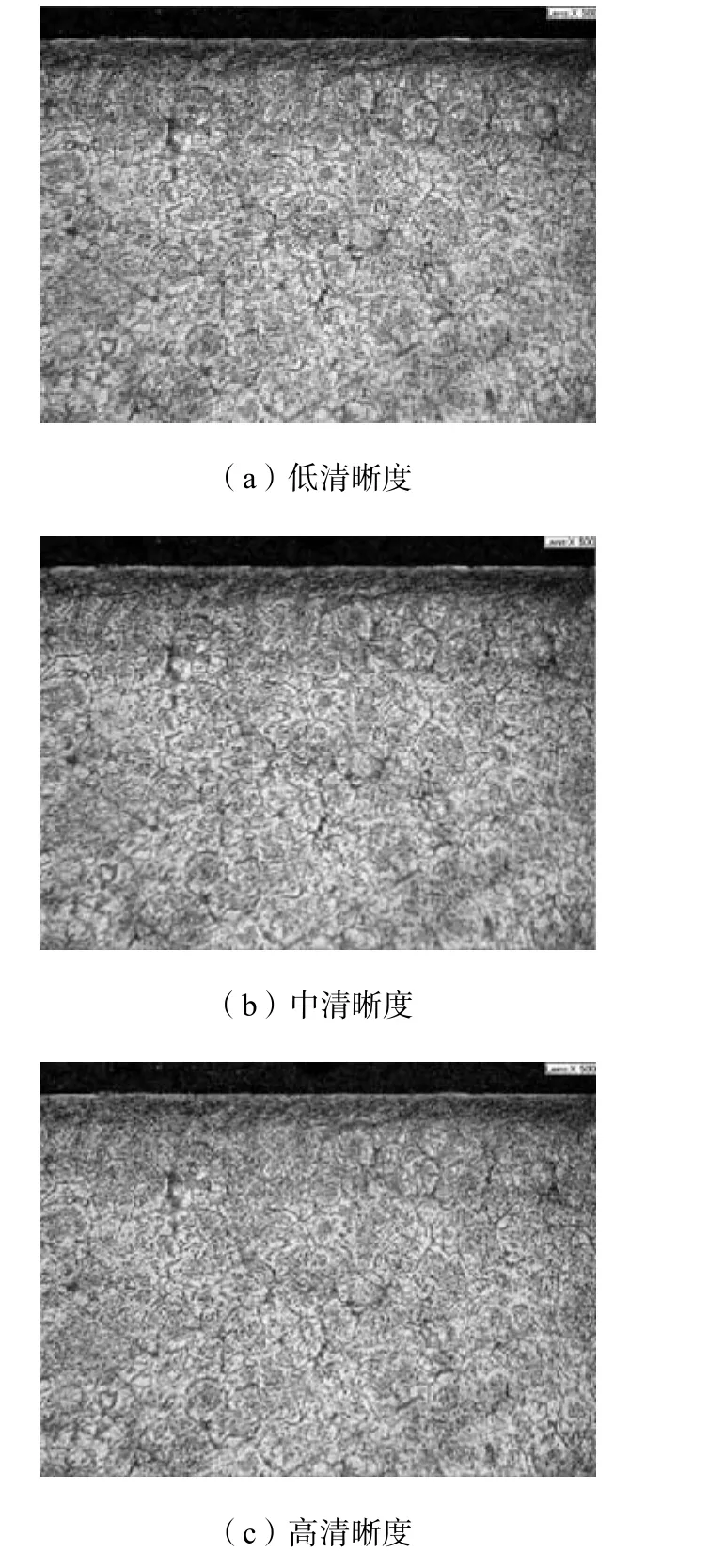

超景深显微镜除了能够赋予预分析图像不同的亮度、纹理度、对比度和色彩饱和度之外,还可赋予图像不同的清晰度.清晰度不能用具体参数进行定量分析,因此可采用Photoshop软件对原来的预分析图像(中清晰度)进行处理,分别获得原图像的低清晰度图像和高清晰度图像,如图16所示.经分析,图16中低、中、高清晰度图像对应的变质层厚度分别为43.739,μm、47.750,μm和28.459,μm,表明图像清晰度对于变质层的分析结果也有较大影响.

图16 不同清晰度的分析图像Fig.16 Analysis images with different resolutions

预分析图像除了上述属性之外,还存在一个由于图像的存储差异而造成的属性差异——图像的尺寸大小.图像的尺寸大小在软件中的反映即为像素的差异,但像素的差异可通过图像单位像素的长度得以消除,因此预分析图像的尺寸不会对变质层厚度分析造成影响.

为消除预分析图像质量对变质层厚度分析的影响,须用同一种腐蚀液和相同腐蚀参数对被观察试样进行腐蚀处理,对试样在同一放大倍数下进行观察,同时须保证显微镜的亮度、纹理度和对比度相同.

5 结 语

借助图像处理技术,对切削加工表面变质层图像进行分析,实现了切削加工表面变质层厚度的定量识别,并研究了预分析图像属性对变质层识别厚度的影响规律.给出了基于MATLAB的加工表面变质层图像识别流程:首先通过图像灰度变换和KALMAN滤波处理,获得加工表面变质层不同深度处的相含量差异;其次,根据基体与变质层相含量差异确定变质层边界位置,进而确定加工表面变质层厚度.将该方法应用于镍基高温合金GH4169和粉末高温合金

FGH95高速铣削加工表面变质层的识别和变质层厚度确定,结果表明该方法能正确识别加工表面基体和变质层的相含量差别,并且能得到加工表面变质层深度,可用于加工表面完整性的检测.研究同时表明:图像亮度、纹理度、对比度和清晰度均会对变质层厚度分析结果产生较大影响,图像色彩饱和度和尺寸大小的差异对变质层厚度分析结果影响较小.在此基础上提出了对预分析图像的技术要求.

参考文献:

[1] 衣雪梅,郭康权. Matlab图形图像处理在农机材料定量金相分析中的应用[J]. 农机化研究,2006(5):169-171. Yi Xuemei,Guo Kangquan. Application of Matlab graph and image processing in agricultural machineries' matter quantitative metallographic analysis[J]. Journal of Agricultural Mechanization Research,2006(5):169-171(in Chinese).

[2] 于 洋,刘二莉,周铁涛,等. 边界追踪及Freeman码在定量金相中的应用[J]. 北京航空航天大学学报,2004,3(8):767-770. Yu Yang,Liu Erli,Zhou Tietao,et al. Application of boundary-tracing and Freeman code in quantitative metallography [J]. Journal of Beijing University of Aeronautics and Astronautics,2004,3(8):767-770(in Chinese).

[3] Kittler J,Illingworth J. Minimum error thresholding[J]. Pattern Recognition,1986,19(1):41-47.

[4] 毛灵涛,薛 茹,安里千. MATLAB在微观结构SEM图像定量分析中的应用[J]. 电子显微镜,2004,23(5):579-583. Mao Lingtao,Xue Ru,An Liqian. Quantitative analysis on SEM image of microstructure with MATLAB [J]. Journal of Chinese Electron Microscopy Society,2004,23(5):579-583(in Chinese).

[5] Boyce J R Jr. Identification of and Effects on the Depth of the Machining Affected Zone in Nickel-Based Superalloys [D]. Clemson,America:School of Mechanical Engineering,Clemson University,2010.

[6] Nalbant M,Altın A,Gökkaya H. The effect of cutting speed and cutting tool geometry on machinability properties of nickel-base Inconel 718 super alloys [J]. Materials & Design,2007,28(4):1334-1338.

[7] 刘志东. 电火花加工工艺及应用[M]. 北京:国防工业出版社,2011. Liu Zhidong. EDM Technology and Applications[M]. Beijing:National Defence Industry Press,2011(in Chinese).

[8] 技能教育研究会. 超硬车刀使用技术[M]. 赖耿阳,译. 台南:复汉出版社,1983. Professional Skills Education Research Association. Superhard Turning Tools Application Technology[M]. Lai Gengyang,Trans. Tainan,China:Fu Han Press,1983(in Chinese).

[9] Ezugwu E O,Wang Z M,Okeke C I. Tool life and surface integrity when machining Inconel 718 with PVD and CVD coated tools[J]. Tribology Transactions,1999,42(2):353-360.

[10] Arunachalam R M,Mannan M A,Spowage A C. Residual stress and surface roughness when facing age hardened Inconel 718 with CBN and ceramic cutting tools[J]. International Journal of Machine Tools and Manufacture,2004,44(9):879-887.

[11] Sharman A R C,Hughes J J,Ridgway K. Workpiece surface integrity and tool life issues when turning Inconel 718 nickel based superalloy[J]. Machining Science and Technology,2004,8(3):399-414.

[12] Sharman A R C,Hughes J I,Ridgway K. Surface integrity and tool life when turning Inconel 718 using ultrahigh pressure and flood coolant systems [J]. Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2008,222:653-664.

[13] Sadat A B,Reddy M Y,Wang B P. Plastic deformation analysis in machining of Inconel 718 nickel base superalloy using both experimental and numerical methods [J]. International Journal of Mechanical Sciences,1991,33(10):829-842.

[14] Devillez A,Le Coz G,Dominiak S,et al. Dry machining of Inconel 718 workpiece surface integrity [J]. Journal of Materials Processing Technology,2011,211(10):1590-1598.

[15] 田欣利,于爱兵. 工程陶瓷加工的理论与技术[M].北京:国防工业出版社,2006. Tian Xinli,Yu Aibing. Engineering Ceramics Processing Theory and Technology [M]. Beijing:National Defence Industry Press,2006(in Chinese).

[16] 袁哲俊. 金属切削实验技术[M]. 北京:机械工业出版社,1988. Yuan Zhejun. Metal Cutting Experimental Techniques [M]. Beijing:China Machine Press,1988(in Chinese).

[17] 王桂棠,邓耀华,吴黎明. 基于数字图像处理技术的金相组织定量分析[J]. 金属热处理,2006,31(2):66-70. Wang Guitang,Deng Yaohua,Wu Liming. Metallographic quantitative analysis using digital image process [J]. Heat Treatment of Metals,2006,31(2):66-70(in Chinese).

(责任编辑:金顺爱)

Evaluation of Thickness of Machined Surface Deformation Layer with Image Processing Technology

Liu Jigang1,2,Lü Shaoyu1,2,Liu Zhanqiang1,2

(1. School of Mechanical Engineering,Shandong University,Jinan 250061,China;2. Key Laboratory of High Efficiency and Clean Mechanical Manufacture of Ministry of Education,Shandong University,Jinan 250061,China)

Abstract:In metal cutting, the state of a part’s surface deformation layer is crucial for mechanical and physical properties of machined workpiece, which influences the modification of surface integrity such as distribution of residual stress, microhardness and microstructure. As a result, the machined surface layer has a great effect on service performance of the part. A image processing tool MATLAB was employed to recognize the machined surface deformation layer in this paper. The effect of the pre-analysis image quality on the recognition of deformation layer thickness was also investigated. The boundary of machined surface deformation layer and bulk was identified,and then the thickness of deformation layer was measured. The image processing and thickness measurement were carried out on the GH4169 and FGH95 machined surface deformation layer. The results show that image processing method can correctly identify the difference of phase content between the machined surface deformation layer and the substrate; the depth of machined surface deformation layer can also be obtained. Thus, it can be used for the detection of surface integrity. The study also shows that the image brightness, texture, contrast, and sharpness all have a great impact on the analysis results of machined surface deformation layer thickness, while the image color saturation and size differences have little effects on the machined surface deformation layer thickness.

Keywords:high speed machining;surface integrity;image processing;thickness of deformation layer

通讯作者:刘战强,melius@sdu.edu.cn.

作者简介:刘继刚(1980— ),男,博士研究生,助理研究员,meliujigangs@126.com.

基金项目:国家科技重大专项资助项目(2014ZX04012-014);国家自然科学基金资助项目(U1201245);国家重点基础研究发展计划(973计划)资助项目(2009CB724401).

收稿日期:2013-07-17;修回日期:2013-10-08.

DOI:10.11784/tdxbz201307048

中图分类号:TG5

文献标志码:A

文章编号:0493-2137(2015)06-0547-08