燃煤发电机组烟气脱硝装置维修探讨

2015-03-17赵凯

赵 凯

(华电天津军粮城发电有限公司 天津 3 003 00)

1 引言

随着国家对环境保护要求的不断提高,各燃煤火力发电企业都正在对锅炉烟气进行脱硫、脱硝和除尘装置的建设和改造。特别是脱硝装置,对于燃煤火力发电企业是新生事物,还比较陌生,一些发电企业因运行和维护不当造成设备损坏严重无法运行,给企业带来巨大的经济损失,同时,也给环境造成严重污染。因此提高运行和维护人员技术水平,加强脱硝装置的运行调整和维护是保证环保设施保持长期稳定运行达标排放的关键。

2 脱硝基本原理及工艺系统简介

2.1 脱硝基本原理

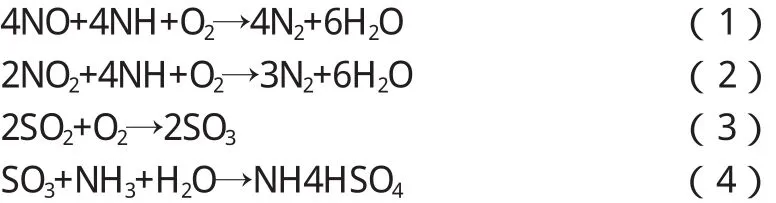

选择性催化还原法(S C R)脱硝装置的基本原理是利用氨(N H3)对N O x的还原功能,使用氨气(N H3)作为还原剂,将体积浓度小于5%的氨气通过氨气喷射格栅喷入温度为3 00℃~420℃的烟气中,与烟气中的N O x混合后,扩散到催化剂表面,在催化剂的作用下氨气(N H3)将烟气中的N O和N O2还原成无公害的氮气(N2)和水(H2O)如图 1。

图1 SCR反应示意图

S C R化学反应方程式如下:

在燃煤烟气的N O x中,N O约占95%,N O2约占5%,所以化学反应式(1)为主要反应,实际氨氮比接近1∶1。

值得注意的是,烟气中的N O x在催化还原的过程中,还会催化氧化烟气中S O2转化成S O3,化学反应式(3)。空气预热器换热原件在140℃~220℃低温段区域,S O3与逃逸的N H3反应生成高粘性的N H4H S O4(硫酸氢氨),化学反应式(4)。粘结和粘附烟气中的飞灰颗粒造成空预器换热原件的堵塞和腐蚀,因此,要严格控制氨逃逸浓度小于3 p p m,同时也要控制S O2/S O3的转化率小于1%。

2.2 工艺系统简介

一般燃煤发电机组锅炉烟气脱硝均采用低氮燃烧加S C R工艺路线,先由低氮燃烧器在锅炉炉膛内将烟气中的N O x排放含量控制在3 50m g/m3以下,在经过S C R投入还原剂,将烟气中的N O x排放含量控制在200m g/m3以下。S C R设计为三层,第一、二层安装有催化剂,下部第三层备用,催化剂采用蜂窝型。S C R入口烟道设计安装有喷氨格栅、整流器和导流板。为防止催化剂积灰和堵塞催化剂蜂窝孔,在各层催化剂均设计安装有蒸汽吹灰器。还原剂采用液氨,经液氨蒸发器蒸发成氨气。氨气经S C R区的稀释风混合后,经喷氨格栅喷入S C R入口烟道内,在静态混合器、导流板和整流器的作用下,混合均匀的氨气/烟气混合物进入催化剂进行还原反应。反应后的干净烟气离开S C R装置,进入空气预热器。

3 运行检修维护中的问题及措施

3.1 S C R区的氨气供给调整门和氨气流量计经常发生堵塞,造成无法供氨气的现象,使N O x排放超标。

3.1.1 原因分析

液氨的纯度很高,一般液氨含量在99.6%以上,但还有一定的杂质,这些杂质带有一定的粘性,附着在阀门门体和流量计孔板处,不断积累后堵塞阀门门口和流量计孔板,一般3~5个月出现一次。

3.1.2 处理方法

需要开旁路手动调整保证供氨气,将供给调整门和氨气流量计拆下,用压缩空气将附着在阀门门体和流量计孔板处粘性杂质清理干净。

3.2 催化剂表面挂灰或堵塞

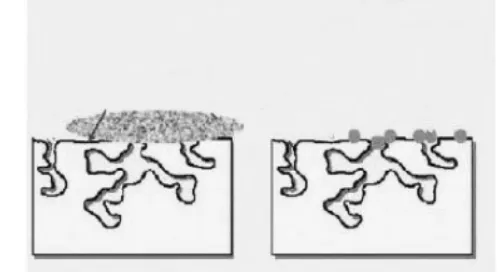

催化剂表面挂灰或堵塞(正常的催化剂如图2,被堵塞的催化剂如图3,催化剂孔被堵塞如图4,催化剂表面微孔被堵塞如图5)。催化剂是还原法脱硝工艺中的主要设备之一,烟气中的N O x与喷入的氨气充分混合后,通过催化剂表面,在催化剂的催化作用下还原成N2和H2O,催化剂发生大面积严重积灰和蜂窝孔严重堵塞的现象后,会使催化剂失去催化作用,(1)使N O x排放超标;(2)造成严重的氨逃逸,更增加了环境污染,同时,逃逸的氨与烟气中的S O3反应会生成高粘性的硫酸氢氨,粘结和粘附烟气中的飞灰颗粒造成空预器换热原件的堵塞和腐蚀;(3)造成S C R阻力加大使引风机电耗增加外;(4)必须更换催化剂,给企业带来的较大经济损失。

3.2.1 原因分析

3.2.1.1 省煤器灰斗防灰装置排灰不畅或堵塞,使大量飞灰被烟气带入。

3.2.1.2 吹灰控制不合理,不能保证每次吹灰的效果。

3.2.1.3 蒸汽吹灰器故障,未及时回复,长期不能正常投运。

3.2.1.4 蒸汽吹灰器所用蒸汽压力、温度选择或控制不当,造成过热度低、没有输水或输水不完全,蒸汽中带水严重。

3.2.2 处理方法

3.2.2.1 加强省煤器灰斗防灰装置的控制,保证排灰正常。

3.2.2.2 合理控制吹灰次数和吹灰时间,应根据催化剂各层压差确定吹灰次数和吹灰时间,不能按时间设定吹灰次数和吹灰时间,一般当催化剂压差高于原始值的5%~10%开始吹灰,当催化剂压差恢复到原始值后停止吹灰。

图2 正常的催化剂

图3 被堵塞的催化剂

图4 催化剂孔被堵塞

图5 催化剂表面微孔被堵塞

3.2.2.3 加强蒸汽吹灰器的检修维护,确保正常投运。

3.2.2.4 蒸汽吹灰器所用蒸汽压力、温度选择要合理,应保证一定的过热度,同时,每次吹灰前应及时输水且输水完全。

3.2.2.5 利用各种停机的机会对催化剂进行检查,对于蜂窝孔壁表面挂灰的,可采用压缩空气将蜂窝孔壁表面挂灰吹扫干净。对于局部积灰或个别蜂窝孔出现的轻微堵塞,可用吸尘器吸走表面积灰,在用压缩空气将蜂窝孔吹通、吹净。对于大面积堵塞而又无法清通的应进行更换(催化剂严禁用水冲洗避免催化剂钝化失效)。

3.3 催化剂模块之间形成烟气走廊

催化剂模块之间(或底部)和单元体之间密封不严形成烟气走廊。形成烟气走廊,使部分混合后的烟气未在催化剂内反应,这既影响了脱硝出口N O x排放浓度,又增加了氨气的消耗,同时也造成氨的逃逸率增高,逃逸的氨将生成硫酸氢氨,硫酸氢氨粘性大,粘附在空气预热器换热原件表面,吸附烟气中的灰造成空气预热器换热原件的堵塞,使引风机电耗增加,影响机组出力,严重的被迫停机。

3.3.1 原因分析

催化剂模块之间(或底部)和单元体之间是用陶瓷纤维棉密封的,由于制造或安装不当或密封材料选用不当,在设备投运后,由于烟气的高温和冲刷,使部分密封材料被冲刷掉,形成烟气走廊。严重时会造成被迫停机。

3.3.2 处理方法

利用各种检修的机会检查催化剂模块之间(或底部)和单元体之间的密封是否严密,发现有被吹掉的可用陶瓷纤维棉进行牢固封堵。

3.4 喷氨格栅的喷嘴积灰堵塞

为保证氨气喷入烟道后能与烟气均匀混合,因此,喷氨格栅的喷嘴是均布于整个烟道断面,每个喷嘴覆盖一定的区域,由阀门调节每个喷嘴的喷氨量使之均等。一旦出现个别喷嘴堵塞,其覆盖的区域将没有氨气进入,没有与氨气混合的烟气,穿过催化剂未经脱硝排出,使脱硝出口N O x排放浓度超标。为了控制脱硝出口N O x排放浓度不超标就必须加大喷氨量,但被堵塞的喷嘴所覆盖的区域仍然没有氨气进入,而其他区域喷氨量已经过量,虽然控制了脱硝出口N O x排放浓度不超标,却使氨逃逸量增加,氨逃逸量增加后的危害前面已有描述。

3.4.1 原因分析

烟气中携带着大量的飞灰,这些飞灰的粒径大小各异,小粒径的飞灰易被烟气带走,大粒径的飞灰不易携带,会随机落在喷嘴口,逐步堆积,直至堵塞喷嘴。

3.4.2 处理方法

3.4.2.1 加强运行人员对设备运行参数的监视,及时发现各路喷嘴流量的变化,一旦发现有流量变小时,及时调整,加大此路的供氨量,将被堵但尚未堵死的喷嘴疏通正常,恢复原始喷氨量。

3.4.2.2 对于完全被堵塞的喷嘴,利用各种停机的机会进行人工疏通,对被磨损和磨漏的管道进行更换并采取防磨措施,对掉喷嘴的进行恢复。3.4.2.3每年需对各路喷嘴的喷氨量进行试验和调整。

3.5 氨/烟气混合器磨损。氨/烟气混合器是使氨气与烟气充分混合的设备,混合的是否均匀决定了脱硝效果。

3.5.1 原因分析

由于烟气中携带着大量的飞灰,而且又有一定的流速,因此,冲刷磨损是在所难免的。

3.5.2 处理方法

利用各种检修的机会检查氨/烟气混合器有无变形、磨损和开焊现象,对有变形的进行调整恢复原形,对被磨损的进行修补,有开焊的进行补焊。

4 结语

随着国家对环境保护管理力度的不断加大,对于燃煤发电企业即要加快脱硝设施的改造投入,同时,还要加强对脱硝设施的运行维护管理,使脱硝设施能长期安全稳定运行,确保N O x排放浓度长期达标。