轿车与混凝土电杆的碰撞研究

2015-03-16陈芳

陈芳

(长沙电力职业技术学院,湖南 长沙 410131)

轿车与混凝土电杆的碰撞研究

Research on the impact between the car and concrete pole

陈芳

(长沙电力职业技术学院,湖南 长沙 410131)

依据国内某乘用车及国标,建立车辆与电杆碰撞有限元模型,进行汽车正面碰撞及电杆弯曲强度验证。在此基础上,进行了3种碰撞速度下轿车冲击对电杆损坏程度的模拟分析。结果表明3种情况下电杆都因剪切力产生了折断,但在不同速度下,电杆损坏程度及断裂点有所不同。针对此特点,提供了电杆在冲击下的强度设计参考标准,提出了电杆在碰撞中抗折损性能的措施。

混凝土电杆;电杆折损;柱碰撞;有限元方法;供电可靠性

目前,对于在低压输配电线路中使用十分普遍的电杆,大多考虑其在工作状态下的挠度及抗裂性能〔1-5〕,而对于冲击载荷下的电杆损伤行为则研究得较少。为了了解电杆在汽车冲击下的断裂情况,Walte在1986年进行了11组混凝土电杆台车的碰撞实验〔6-7〕,探讨了受冲击时的电杆破坏情况。实验结果表明在碰撞中剪切破坏是电杆折损的主要形式,并提出了增大壁厚和加密碰撞区的螺旋筋数量可以增强电杆的抗剪能力。

汽车与电杆的碰撞位置一般发生在汽车前端和侧面,发生在汽车前端的碰撞形式在汽车碰撞安全中属于低重叠率碰撞。国内在对车辆碰撞安全时进行了相关的研究。如:Hong分析了在正面100%正面碰撞、40%前碰撞及柱碰撞形式下,汽车的变形及耐撞性特点〔8〕。杨济匡及Ahmed Elmarakbi通过有限元方法研究了车辆在与树及电杆等柱体碰撞时的车辆变形及乘员损伤情况〔9-10〕。在大部分的柱碰撞研究中,研究对象多为汽车的耐撞性及乘员安全,相应研究中也将电杆模拟成不变形的刚性柱〔11〕。这不仅与实际碰撞不相符,也无法得到电杆在碰撞中的损坏情况。

文中旨在对混凝土电杆在与汽车前碰撞时的损坏机理进行数值模拟及分析,建立汽车与混凝土电杆的有限元碰撞模型,并分别对轿车模型进行正面碰撞及混凝土电杆弯曲强度验证。在此基础上对不同碰撞速度下电线杆的损坏机理进行仿真分析,然后根据分析结果提出电杆在汽车碰撞中的强度设计方案及提高电杆抗折断性能具体方法应对电杆折断事故,从而提高供电可靠性。

1 碰撞模型的建立及验证

模型基于有限元前处理软件Hyperworks建立,碰撞中的轿车来源于国内某乘用车,整车包括了车身、底盘、动力总成、电器以及部分内饰等。该模型使用的材料,刚度特性等关键参数根据实验测得,仿真中涉及的3个机械假人以及相关配重用集中质量单元来模拟。建立的车辆有限元模型质量为1 670 kg,部件数为1 788个,单元数1 109 385个,节点数1 067 392个。

混凝土电杆基于文献 〔12〕的数据建立,选用目前使用较普遍的锥形预应力混凝土电杆,杆长L为7 m,根径为223 mm,梢径为130 mm,壁厚为40 mm,纵向配筋为8×Φ6 mm,Φ3.4 mm螺旋筋间隔为100 mm。使用不低于525的硅酸盐水泥,砂、石为优质中粗砂或1~3 cm花岗岩碎石或卵石(水灰配置比例:水0.39;水泥1.0;砂1.37;碎石2.88)。混凝土强度等级不低于C50级,电杆总重量为284 kg。模型中电杆采用分离式建模,混凝土及配筋都采用可变形实体单元建模,模型中假定混凝土及配筋之间的位移完全协调而采用共节点连接。关于材料本构的选用,混凝土采用LS-DYNA中的损伤塑性模型本构模型对混凝土的力学性能进行描述,其材料特性参数来自文献 〔13-14〕,密度2 400 kg/m3,弹性模量41 GPa,泊松比为0.2,最大压缩屈服应力为32.8 MPa,拉伸破坏应力为3.5 MPa。冷拉钢丝配筋采用双线性弹-塑性本构模型模拟,其弹性模量为202 GPa,张拉控制应力为1 100 MPa,名义抗拉强度为1 570 MPa〔6,15〕。模型中材料的失效定义标准为应变,即当材料达到设定的失效应变值,则自动删除该单元。

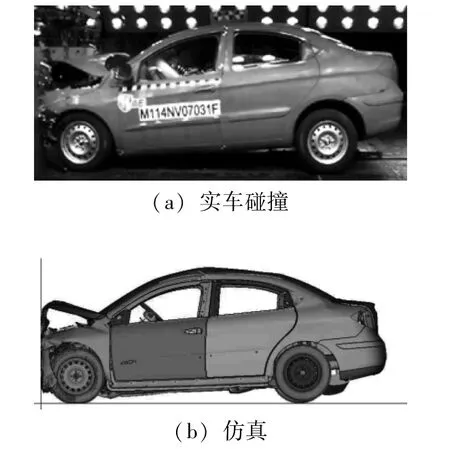

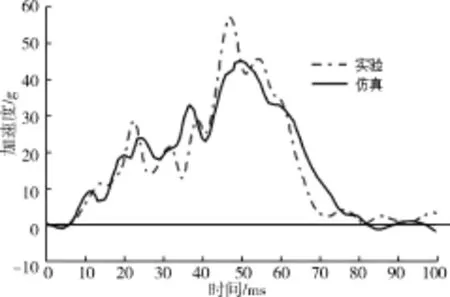

为了验证车模的有效性,作者将实车的 50 km/h的正面碰撞实验结果与其仿真结果进行对比,通过比较仿真与试验的整车变形情况及代表车体整体动态响应的B柱加速度曲线的差异来验证模型的有效性。

图1为实验与仿真的整车碰撞变形对比,试验中整车轴向变形量为512 mm,仿真中的变形量为508 mm,且仿真与试验的前舱变形情况也极为接近。从图2的代表整车在碰撞中的动态响应的B柱下端加速度曲线的对比来看,碰撞加速度曲线的波形趋势及加速度峰值大小和出现的时间都在合理的误差范围内,可认为实验与仿真具有较高的近似程度。

图1 实车碰撞与仿真变形比较

图2 实验与仿真中的车辆B柱加速度曲线比较

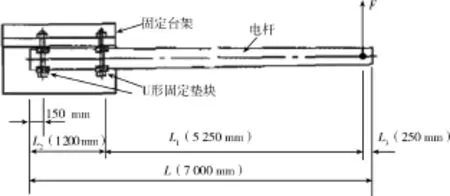

混凝土电杆通过其悬臂式挠度实验指标是否达到国家B级标准来验证其可靠性。仿真中的设置根据文献 〔12〕的要求建立,在距根部150 mm及支持点处放置150 mm的硬木制成的U形垫板支撑,在距梢端250 mm处加载逐步增大的径向载荷至电杆失效产生,如图3所示。

图3 悬臂式挠度实验设置示意图

图4 为悬臂式挠度实验失效前时刻应力云图,在载荷上升到2.64 kN时,电杆初始失效处发生在距梢端2 025 mm处的受拉应力侧,而受压侧的最大应力为5.595 MPa。根据M=FL1,得到电杆在开裂检测中的失效弯矩为13.86 kN·m,达到B级标准5.5 kN·m的2.52倍,大于文献 〔12〕中的要求 (安全系数大于2);而电杆在破坏时刻产生的挠度为36.5 mm,,亦低于标准中小于L1+L2/70的标准。

图4 悬臂式挠度实验失效前时刻应力云图

根据比较汽车正面刚性墙的碰撞的仿真结果,可认为汽车有限元模型材料本构选用合理、建模方法正确,前部刚度与实验结果有较好的对应,具有较高精度。在对电杆的悬臂式挠度仿真实验中,应力分布合理,且符合文献 〔12〕的设计要求,可以用于下一步的研究。

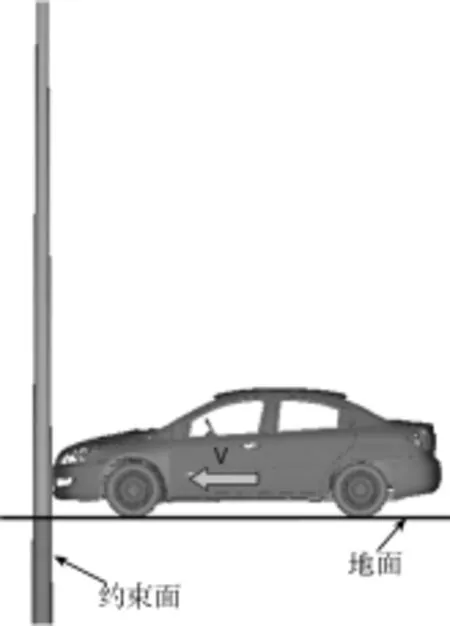

2 轿车与电杆不同碰撞速度下的损伤结果与分析

在上述的验证的模型上,建立了轿车与钢筋混凝土电杆的碰撞模型。电杆支持点 (埋入深度)为1.2 m,并对电杆埋入地下部分使用刚性圆筒进行约束。设定轿车与电杆碰撞的区域为轴向的中间部位,轿车对电杆碰撞的碰撞速度 V分别为30 km/h,50 km/h及70 km/h,碰撞动态仿真计算时间为100 ms。碰撞模型如图5所示。

图5 轿车与电杆碰撞设置

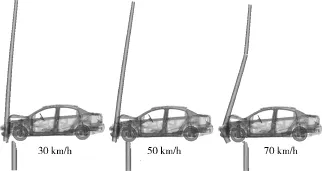

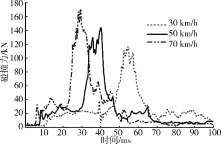

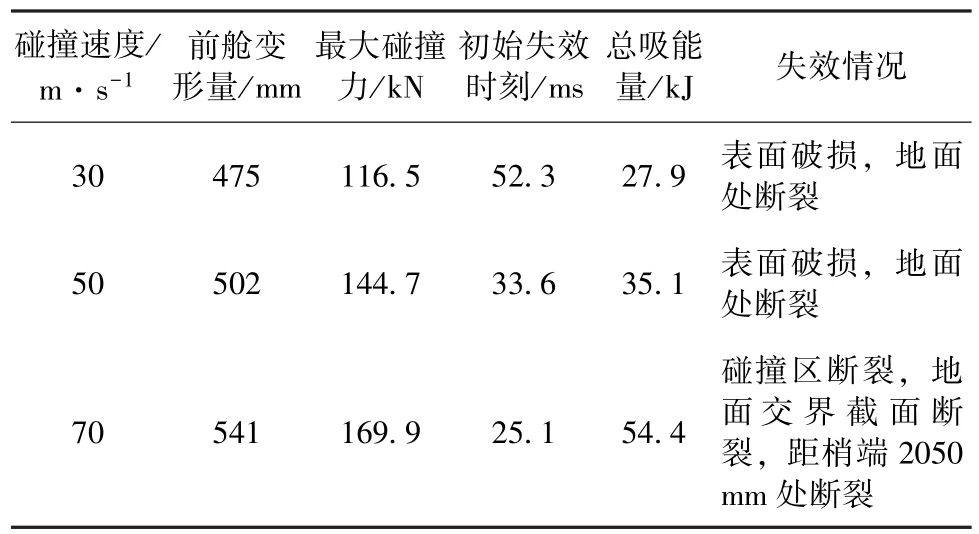

在3组汽车与混凝土电杆碰撞的虚拟实验中,电杆都产生了折断破坏,如图6所示。在碰撞发生时,汽车前保险杠蒙皮、保险杠横梁、散热器及发动机外壳依次与电杆接触,在最后的发动机外壳碰撞时,由于发动机本身具有较大的惯性及刚度,碰撞力急剧上升直至电杆完全折断。对于不同的碰撞速度下的电杆损坏情况不尽相同,在速度为 30 km/h和50 km/h的碰撞中,保险杠接触处及与发动机接触处混凝土都产生了表面破损,但没有在冲击点产生断裂,在碰撞到发动机外壳后,碰撞力上升,地面处的电杆的非碰撞侧首先产生破裂并进一步发展到整个地面断裂面,产生电杆折断。而在速度为70 km/h的碰撞中,在断裂产生前碰撞区域也产生了表面破损,随着碰撞力的增加,地面处的电杆的非碰撞侧出现应力集中出现了断裂现象,几乎在同一时刻碰撞点处也出现断裂,随着车辆向前移动,电杆倒向车身,在距离梢端2 050 mm处由弯矩作用产生了第3处断裂。碰撞中电杆与汽车的碰撞接触力也随着速度的增加由116.5 kN增加到169.9 kN,如图7所示。3种速度的碰撞中的配筋没有发生拉断的情况,这与文献 〔7〕中的实验结果一致。碰撞仿真结果见表1。

图6 不同速度下的碰撞动态响应

图7 不同速度下的电杆断裂情况

表1 碰撞仿真结果

汽车与电杆的碰撞可以近似地看成电杆承受动态3点弯曲冲击的过程,冲击点为轿车的保险杠横梁 (高度分布为距地面450~560 mm)及发动机外壳与电杆碰撞点 (高度为645 mm)。下端支撑力来自于地面的约束反力,因为为动态冲击,上端的支撑力为电杆的惯性力。地面的约束力是碰撞力的主要反作用力,因此在3种碰撞速度的虚拟实验中,都出现了电杆在地面处剪切折断;由于上端的惯性力与碰撞中产生的加速度相关,随着碰撞速度提高到70 km/h,电杆上端的惯性力增加从而使得在碰撞区域产生了断裂。

在加拿大安大略交通部门1967—1968年进行的电力电杆及信号机柱的碰撞试验的实验中,产生的剪切失效中裂缝方向为沿汽车前进方向的反向,而在后续的Walter H.Dilger进行的实验中则刚好相反,其认为是碰撞时的壁厚和速度有关系。在仿真中裂缝产生的方向与Walter H.Dilger进行的实验类似,但由于电杆直径较小,没能形成从地面到碰撞点的斜裂缝,但裂缝的最初形成位置也同样位于地面的非碰撞侧。如果要防止电杆在汽车碰撞时断裂,则可增强电杆的地面截面处的抗剪能力及碰撞接触部位的强度,具体可增强其在碰撞处及地面截面处的壁厚及螺旋筋的密度。

在碰撞中吸收能量的部件主要为车身,如在电杆有多处折断的70 km/h的碰撞中,车体吸收的能量为45.5 kJ,而电杆在碰撞中吸收的能量仅为8.9kJ。而在电杆损伤较小的30 km/h的碰撞中,电杆吸收的能量只有2.9 kJ。如果把30 km/h时车身前部吸能总量当成电杆碰撞过程中电杆不折断时能承受的最大动能,则相对于1 500 kg的汽车则要求电杆与汽车的碰撞速度不大于20.8 km/h。相反可以在设定的碰撞速度下,对电杆的强度进行设计,使得在此速度下的碰撞能量由车辆前部结构吸收,从而确保电杆在碰撞事故中不发生断裂倒伏。当然,如果想通过增强电杆强度来防止电杆在高速碰撞中断裂,则不仅会增加电杆制造及安装成本,而且会因为与电杆碰撞中车体的吸能能力并没有明显的上升,造成轿车的前舱侵入量明显增加。如在 70 km/h的碰撞时,轿车前部侵入量达到了541 mm,而车体的吸能量只上升到在45.5 kJ,如果不让电杆断裂,则很可能对车内的乘员造成极大的损伤,甚至死亡。因此,在汽车高速碰撞时应允许电杆断裂,以免增加的电杆强度产生更大的车体侵入量压缩乘员舱内乘员的生存空间,给乘员造成损伤。

3 结论

针对汽车对电杆的碰撞产生折损事故,从而对供电可靠性造成较大影响,文中依据国内某乘用车及国标,建立了轿车与混凝土电杆的碰撞有限元模型,并分别对汽车正面碰撞及电杆弯曲强度进行了验证。

在验证模型基础上进行了轿车对电杆不同碰撞速度下的损伤研究。结果表明,在3种速度下的碰撞中,电杆都产生了折断,主要失效原因为剪切失效。在较低碰撞速度下时,距地面高度为530 mm保险杠接触处及与发动机接触处混凝土都产生了表面破损,使电杆产生折损事故则位于电杆埋入点与地面交界截面。高速碰撞时,在地面交界截面、保险杠接触区及距梢端2 050 mm处先后产生了3处断裂。

为了减少轿车碰撞电杆而造成折断事故,提高供电可靠性,可以在设计电杆时采取相应措施:

1)根据汽车在与电杆允许的碰撞速度下碰撞前部结构的吸能能力设计电杆的强度;

2)增强电杆的地面截面处的抗剪能力及碰撞接触部位的强度能有效提高电杆在汽车碰撞中的抗折断性能,具体方法为增大其在碰撞处及地面截面处的壁厚及螺旋筋的密度。

为了避免汽车与电杆相撞,在道路边电杆上安装防撞反光警示带是一种经济有效的方式;也可在路边沿设有电杆的公路上对汽车的行驶速度做相应的限制;避免在事故多发地段 (交叉路口,大曲率弯道)设立电杆等。

由于其它车型 (如卡车等)与轿车的电杆碰撞位置高低及车体重量都会有不同,电杆的损伤情况也会有较大差异,这些都将在后续的研究中进一步探讨。

〔1〕高润东,赵顺波,张天光,等.离心成型钢筋钢纤维混凝土电杆受力性能试验研究 〔J〕.土木工程学报,2005,38(8): 43-48.

〔2〕李凤兰,李晓克,赵顺波,等.离心成型钢筋钢纤维混凝土电杆设计方法研究 〔J〕.应用基础与工程科学学报,2007,15(2):190-195.

〔3〕方永浩,戴玭,庞二波,等.锥形钢筋混凝土电杆的力学性能检测与有限元分析 〔J〕.河海大学学报:自然科学版,2011,39(6):687-692.

〔4〕徐金俊,陈宗平,夏开全.CFRP加固带接头混凝土电杆承载力试验及刚度研究 〔J〕.自然灾害学报,2012,21(6): 208-213.

〔5〕陈宗平,徐金俊,张超荣,等.带接头在役混凝土电杆受力性能试验研究 〔J〕.实验力学,2012,27(6):734-740.

〔6〕Walter H.Dilger,Amin Ghall,赵力,等.机动车冲撞下离心式电杆的性能(上)〔J〕.铁道标准设计,1989(9):44-48.

〔7〕Walter H.Dilger,Amin Ghall,赵力,等.机动车冲撞下离心式电杆的性能(下)〔J〕.铁道标准设计,1989(10):44-47.

〔8〕Hong,S.W.Chung Kyu Park,Pradeep Mohan,et al.A Study of the IIHS Frontal Pole Impact Test〔J〕,SAE paper NO:2008-01-0507,SAE International:Detroit,Michigan.

〔9〕范婷,杨济匡,陈勇,等.轿车撞树事故驾驶员损伤风险重建研究 〔J〕.微计算机信息,2010,26(12-2):156-157,217.

〔10〕Ahmed Elmarakbi, Khaled Sennah, MagdySamaan, etal. Crashworthiness of motor vehicle and traffic light pole in frontal collisions〔J〕.Journal of transportation engineering,2006,132 (9):722-733.

〔11〕Qihui Li, JikuangYang.StudyofVehicleFrontStructure Crashworthiness Based on Pole Impact with Different Position.in Measuring Technology and Mechatronics Automation(ICMTMA)〔C〕.2013 Fifth International Conference on.2013,IEEE.

〔12〕中国国家标准化管理委员会.GB/T 4623—2006.环形混凝土电杆 〔S〕.北京:中国标准出版社.

〔13〕宁建国,商霖,孙远翔.混凝土材料冲击特性的研究 〔J〕.力学学报,2006,38(2):199-208.

〔14〕方秦,还毅,张亚栋,等.ABAQUS混凝土损伤塑性模型的静力性能分析 〔J〕.解放军理工大学学报 (自然科学版),2007(3):254-260.

〔15〕国家质量监督检验检疫总局.GB/T 5223—2002.预应力混凝土用钢丝 〔S〕.北京:中国标准出版社.

10.3969/j.issn.1008-0198.2015.04.012

TM753

A

1008-0198(2015)04-0048-04

陈芳(1983),女,硕士研究生,讲师。主要研究方向为电力系统运行与维护、高职教育。

2015-06-16