碳纳米管增强金属基复合材料的研究进展

2015-03-16何天兵胡仁伟何晓磊李沛勇

何天兵,胡仁伟,何晓磊,李沛勇

(1 北京航空材料研究院,北京 100095;2 总参陆航部装备发展办公室,北京 100082)

碳纳米管增强金属基复合材料的研究进展

何天兵1,胡仁伟2,何晓磊1,李沛勇1

(1 北京航空材料研究院,北京 100095;2 总参陆航部装备发展办公室,北京 100082)

碳纳米管增强金属基复合材料由于高的比强度、比模量以及优异的热、电性能在航空航天领域具有很好的应用潜力,本文在分析大量文献的基础上,评述该类材料的制备技术和界面研究进展,对其典型性能进行归纳,指出碳纳米管的分散技术以及碳管、基体之间的界面特性应该是今后本领域的重点研究方向。

碳纳米管;金属基复合材料;制备技术;分散性;界面

航空航天技术的迅速发展对材料的性能提出了越来越高的要求,传统材料已经存在一定的局限性,如铝合金弹性模量低,热膨胀系数大;钛合金热导率低等。金属基复合材料具有高的比强度、比刚度和高温性能,能够满足先进航空航天飞行器的发展需要。碳纳米管具有超强的力学性能和优异的物理性能(其弹性模量达1~1.8TPa,抗拉强度达150GPa[1,2],密度可达0.8g/cm3,热膨胀系数几乎为零[3-5]),是复合材料的理想增强体。碳纳米管增强金属基复合材料是近十几年发展起来的一类先进复合材料,除具有普通金属基复合材料的优良性能外,还具有比重轻、热膨胀系数小、导电导热率好、阻尼性能优良等优点,在航空航天领域具有良好应用潜力。本文综述了碳纳米管增强金属基复合材料近年来在制备方法、界面及性能方面的研究进展。

1 碳纳米管增强金属基复合材料的制备方法

碳纳米管增强金属基复合材料的制备工艺较为困难和复杂。一方面,碳纳米管容易团聚,为确保所制得的金属基复合材料性能良好,在制备过程中碳管的分布要尽可能均匀;另一方面,大多数金属对碳管的润湿性都很差,甚至不润湿;此外,金属熔点高,原子在高温下很活泼,易与碳管发生反应。在过去的十几年中,各国学者们对碳纳米管增强金属基复合材料的制备方法进行了大量探索和研究,目前主要存在以下几大类:粉末冶金法、搅拌铸造法、熔体浸渗法、电-化学镀法和喷涂法等[6]。

1.1 粉末冶金法

大部分的碳纳米管增强铝基或铜基复合材料均采用粉末冶金法制备,也有少数研究者采用此法制备了Mg、Ti和Fe基复合材料。该法的优点在于增强体和基体组分比例可设计性强、成分均匀、组织致密、性能优良,可经冷压后再扩散烧结致密化,或直接用热压成型。粉末冶金法的基本过程是将碳纳米管和金属粉末进行混合,经压制和烧结而得到复合坯料。通常情况下,坯料还要经过一系列后处理,如轧制、挤压等。按照碳管与基体粉末的混合方式,可分为普通混合法、高能球磨法和原位合成法。按照致密化方式的不同,又有冷压烧结、热压、热挤压、等离子体烧结等。

1.1.1 普通混合法

普通混合法是借助机械搅拌、超声波分散和有机溶剂等将碳纳米管与基体金属粉末进行混合的方法。

1998年,日本学者采用搅拌混合和热挤压工艺将碳纳米管与纯铝粉混合,发现制得的CNT/Al复合材料具有很好的高温稳定性,不过由于碳管未能分散开,复合材料的力学性能不佳[7]。碳纳米管以其独特的一维结构具有超强的力学性能,不过高的比表面积也使其极易团聚。Zhong等[8]将质量分数为5%的单壁碳纳米管与纳米尺寸的铝粉在乙醇中超声混合,经干燥、冷压、热压后制得SWNTs/Al复合材料。超声波的声空化作用能够克服碳管之间的范德华力,而纳米级铝粉与碳管在尺寸上有很好的相容性,因此在一定程度上改善了分散性。Liao等[9]采用十二烷基硫酸钠(SDS)降低碳管表面的范德华力,然后将其与铝粉混合制备了复合材料,研究显示仅当碳管含量很低时(≤0.5%,质量分数,下同),该法才能有效地起到分散作用。张云鹤等[10]采用异丙醇(IPA)溶液分散法将碳纳米管与镁粉混合,经冷压、烧结制备了1% CNT/Mg复合材料,其组织致密,仅有少量的团聚体。Kondoh等通过双性离子表面活性剂对碳管改性获得分散液,然后加入金属粉末,经干燥、等离子烧结和热挤压分别制备了碳纳米管增强镁基、钛基复合材料,其性能良好[11,12]。Sotoudehnia等[13]将纯化处理的碳管分散到聚乙烯亚胺(PEI) -乙醇溶液中,然后与亚微尺寸的铁粉混合,经干燥、成型后制备了1%CNT/Fe复合材料,碳管在基体中均匀分散。

1.1.2 高能球磨法

利用有机溶剂、超声等方法来提高碳纳米管在金属粉末中的分散性,取得了一定的效果,复合材料的性能与基体相比也有了明显的提升,但这与理论值仍然存在巨大的差异。高能球磨法是借助高速球磨过程中强烈的冷变形作用,使金属粉末断裂、破碎,碳管附着到粉末表面后又在冷焊合作用下嵌入到基体中;此外球磨过程中的高速剪切力还可以将碳管切短,在这两者的共同作用下使分散性提高。

Esawi等[14]研究了混粉过程中不同转速(46r/min和300r/min)对碳管分散性的影响,发现经高能球磨后复合材料中的碳管分布更加均匀。许世娇等[15]将碳管与铝粉球磨6h,经热压、热挤压制备了复合材料,研究表明对一定含量的CNT,球磨可以有效地起到分散作用,但随着CNT含量增加,分散效果下降;此外选择合理的球磨参数可以降低CNT的损伤程度。Choi等[16]将纯化后的碳纳米管加入到铝粉中,经高能球磨、装包套、除气和热挤压后制得4%CNT/Al (体积分数)复合材料。聂俊辉等[17]采用羰基热解法在碳管表面镀钨,然后将其与铜粉球磨,经等离子体烧结制备了W-CNT/Cu复合材料。Singhal等[18,19]先将碳纳米管与NH4HCO3进行高能球磨获得氨基化改性的多壁管,然后将碳管与铝粉在有机溶剂中超声分散,混合粉末经干燥后再高能球磨,制得了碳管含量在0%~3%的CNT/Al复合材料,碳纳米管在基体中的分散程度明显提高。Maqbool等[20]先将碳纳米管纯化、酸处理枝节官能团,然后进行化学镀铜,将Cu包覆的碳纳米管与铝粉高能球磨,经600MPa下冷压、烧结和热轧后制得1%CNT/Al复合材料。

高能球磨法是目前提高碳纳米管在基体金属中分散性的有效方法。近几年来,各国学者对此进行了大量研究,内容涉及工艺参数的优化、碳纳米管含量、形态对高能球磨过程和材料性能的影响等很多方面。但是同样存在不少问题,比较突出的是碳纳米管添加量依然很小,进一步提高增强体的含量,复合材料中碳管团聚明显,反而使得性能开始下降,因此继续探索新的分散工艺仍然是亟待解决的问题。

1.1.3 原位合成法

原位合成法是在基体金属粉末表面直接生成碳纳米管,再将复合粉末压制成型的方法。He等[21]率先报道了采用原位合成法制备CNT/Al复合材料,先在Al粉表面生成Ni纳米颗粒,然后使用该Ni/Al粉末在高温下催化裂解CH4形成CNT/Al复合粉末,经压制、烧结制得了Al-5%CNT-1%Ni的复合材料。李海鹏[22]研究了采用Ni催化剂CVD原位合成碳纳米管的工艺参数和生长机理,制备了CNT原位增强铝基复合材料。Yang等[23]先采用原位合成法制备2.5% CNT/Al复合粉末,该粉末再经球磨、烧结和热挤压获得了兼具良好抗拉强度和塑性变形能力的复合材料。Li等[24]先在Al2O3颗粒表面采用Ni催化原位生成碳纳米管,然后将其加入到Mg基体中,微米级氧化铝作为载体使碳管在基体中更易分散,其制备的混杂增强的复合材料具有优异的力学性能。

从文献报道的情况来看,有关原位合成制备碳纳米管/金属基复合材料的研究主要是天津大学,目前也主要集中在铝基复合材料方面,而碳纳米管的含量同样未能有所突破,大多仍不超过5%。

1.2 搅拌铸造法

Mg与Al、Ti等金属相比,熔点较低,因此搅拌铸造法大多是用来制备碳纳米管/镁基复合材料。Li等[25,26]将多壁碳纳米管和镁合金粉末预混合后,通过搅拌铸造法制备了CNT/AZ91复合材料。Liu等[27]在搅拌铸造的过程中施加高强超声,提高了碳管在AZ91D中的分散性,制得的复合材料性能优良。Zeng等[28]将铝粉、锌粉、碳纳米管和少量硬脂酸经球磨后压制成块,然后将其加入到熔化的AZ31镁合金液中,经搅拌、除气和真空吸铸制得了CNT/AZ31复合材料。Li等[29]先利用分散剂将碳管和镁屑在乙醇中混合,然后将干燥后的混合粉末加入半固态的镁液中搅拌,最后再在熔融状态下超声处理,经凝固得到1% CNT/Mg-6Zn (体积分数)复合材料,研究发现,凝固速率越大,碳管分散越均匀。

由于碳纳米管密度低、且与金属液体不润湿,铸造时容易上浮形成偏析,此外,熔融状态下碳管易于金属发生化学反应生成界面产物。

1.3 熔体浸渗法

该法的工艺过程是将碳纳米管制成预制体,然后将液态金属渗入到预制体的孔隙中经凝固而得到复合材料。根据碳管与金属液体之间的界面润湿情况,浸渗过程可分为压力浸渗和无压浸渗。

在压力浸渗法制备金属基复合材料过程中,其临界压力与碳管的体积分数、碳管直径、液体的表面张力以及界面的润湿角密切相关。Uozumi等[30]通过计算临界浸渗压力,采用此法制备了体积分数为25%的CNT/金属复合材料,微观结构分析表明材料中无孔洞、也不存在未浸润的区域。

无压浸渗法对设备要求相对较低,周胜名[31]采用该法制备了CNT/Al复合材料,其工艺过程是先将碳纳米管与铝粉、镁粉混合后制成预制体,然后在氮气环境下将铝液浇入预制体中,经凝固后获得复合材料。Mg具有降低铝液表面张力和黏度的作用,同时高温下镁粉与氮气反应生成Mg3N2,附着在铝液与碳管之间,促进了熔融铝液对碳纳米管的润湿。

1.4 电-化学镀法

电-化学镀法主要是用来制备厚度在几十到数百微米的复合材料涂层。电镀时,基体金属做阳极,待镀的碳纳米管做阴极,基体金属阳离子在碳管表面被还原,从而形成复合材料薄膜。化学镀不需要通电,是依据氧化还原反应原理,利用强还原剂在含有基体金属离子的溶液中,将阳离子还原而沉积在碳纳米管表面形成镀层的方法。

An等[32]采用电镀法对碳纳米管进行镀镍,并系统地研究了碳管对Ni沉积过程的影响。陈小华等[33,34]报道了对碳纳米管进行化学镀镍、镀钴的研究,先将碳管进行氧化,然后在分别含有Sn2+和Pd2+的酸性溶液中进行敏化和活化,最后将其加入镀液中得到了金属包覆的一维纳米复合材料。Wang等[35]采用氧化、敏化、活化三步法对碳纳米管进行镀铜,获得了厚度在40μm左右的镀层。在化学镀过程中,其关键依然是如何保持碳纳米管在镀液中稳定悬浮。此外,化学镀是一个热力学因素控制的过程,温度和pH值是影响镀层最终成分和形貌的两个重要因素。

1.5 喷涂法

喷涂法是将增强体与熔融或半熔融的金属共同喷射到基底上,经沉积而形成复合材料的方法。喷涂法既可以用来获得大面积的复合涂层,也可以得到形状复杂的净成形零部件(通过设计基底的几何尺寸),其优点在于冷却速率高,基体的晶粒组织细小,可以降低复合材料的界面反应;缺点是原材料会被气流带走沉积在设备器壁上而损失较大,复合材料气孔率高、存在疏松等。按照热源的不同,喷涂法可分为等离子喷涂、火焰喷涂、冷喷涂等。

采用喷涂法制备CNT/Al复合材料主要是Florida International University的研究小组。2004年,Laha等[36]率先采用等离子喷涂法制备了碳纳米管质量分数为10%的Al-23%Si复合材料,先将铝硅粉末与碳管球磨48h以促进其均匀混合,然后通过等离子枪将混合粉末喷射到旋转的基底上得到了圆筒结构的复合材料。为提高碳纳米管在基体中的分散性,Bakshi等[37]先将粒径在2.4μm左右的Al-11.6Si合金粉末与碳纳米管制成浆料,经喷雾干燥得到尺寸为几十微米的混合粉末,再采用等离子喷涂工艺制备了碳管质量分数分别为5%和10%的CNT/Al-11.6Si复合材料,不过经微观组织观察,材料中依然存在碳管的富集区。Bakshi等还采用冷喷涂方法制备了厚度为500μm的CNT/Al-11.6Si复合涂层,从材料的硬度和弹性模量来看,分布也不太均匀[38]。

1.6 其他方法

1.6.1 分子尺度混合法

该法是将酸处理或功能化的碳纳米管加入到金属盐溶液中,使金属络合物吸附在碳管表面,由此获得的CNT-金属离子先驱体经干燥、焙烧得到复合粉末,再将混合粉末进行压制、成型而制得块体复合材料。Cha等[39]采用此方法制备了CNT/Cu复合材料,该过程中碳纳米管和金属铜离子是分子尺度的结合,分散非常均匀,复合材料性能显著提高。Nam等[40]先用分子尺度混合法获得CNT/Cu复合粉末,然后将其与纯铝粉进行高能球磨,经等离子烧结后制得了碳管体积分数为4%的CNT/Al-4Cu复合材料。

虽然分子尺度混合法可以获得均匀分散且良好界面结合的碳纳米管增强复合材料,但从已有的研究来看,该方法似乎只适于特定的体系,在其他类型金属基体上的运用还有待探索。

1.6.2 纳米尺度分散法

该方法借助天然橡胶来提高碳纳米管在金属粉末中的分散性。Noguchi等[41]先将多壁碳纳米管与基体金属粉末加入到天然橡胶中在80℃压成预制薄板,然后将预制板与铝板交替排列置于800℃的N2气氛下加热而得到复合材料。在加热过程中,天然橡胶分解以气体形式逸出,铝板则发生熔化并通过毛细作用渗入到Al粉与碳纳米管制成的预制体中。虽然仅添加了体积分数为1.6%的碳纳米管,但是复合材料的屈服强度却相比基体提高了7倍。

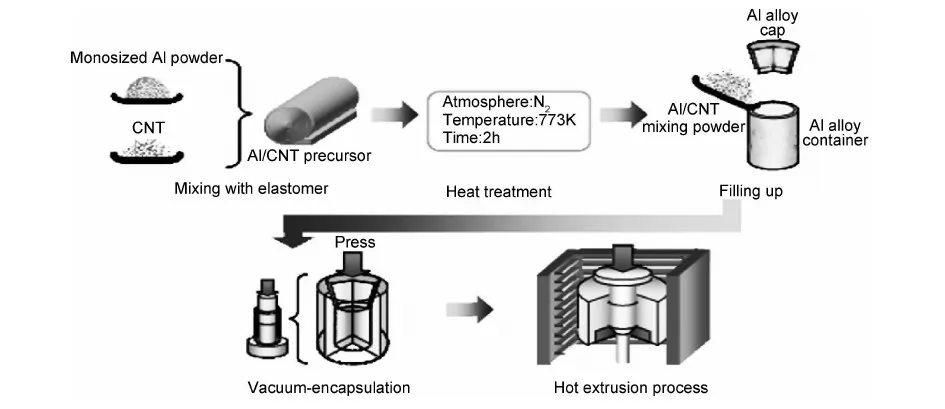

Yuuki等[42]将铝粉、碳纳米管分散到橡胶中,然后在500℃下加热得到复合粉末,再经热挤压后制得1.6%CNT/Al(体积分数)复合材料,其工艺流程如图1所示。Kwon等[43,44]采用类似方法制备了碳管体积分数为5% 的CNT/Al复合材料,碳管在基体中定向且均匀排列,材料的界面结合良好。

图1 NSD法制备CNT/Al复合材料的工艺流程图[42]Fig.1 Schematic diagram of CNT/Al composites prepared by nano-scale dispersion[42]

1.6.3 搅拌摩擦法

搅拌摩擦法是基于摩擦焊发展起来的,其过程和基本原理都相对简单,如图2所示[45]。将碳管放在预制孔内,然后使旋转插头插入基体金属表面,并沿着预先设定的路径移动,由于摩擦作用,在插头、支持架和金属之间产生大量的热,但金属材料并未熔化,强烈热塑性变形使得金属发生软化并沿着插头旋转方向出现局部流动,这样,处在变形区域中的金属和碳管进行混合,便可获得复合材料。

图2 搅拌摩擦法的示意图[45]Fig.2 Schematic of friction stir process (FSP)[45]

Morisada等[46]采用此法将多壁碳纳米管引入到AZ31镁合金板材中,复合材料的显微硬度提高了50%。Liu等[47]采用搅拌摩擦法制备了CNT/2009复合材料,研究表明经4道次摩擦搅拌后,碳管在基体中几乎可以达到单根分布,但是道次增多,碳管的损伤加剧。Izadi等[48]也报道了相似的结果,他们制备了体积分数高达50%以上的CNT/5059复合材料,尽管经3道次以后碳管已分散得非常均匀,但其损伤严重,大多变成了乱层石墨结构或碳纳米粒子。李文龙等[49]研究了搅拌针形状对制备的CNT/Al复合材料均匀性的影响,发现双螺旋针相比柱形和锥形搅拌针,能进一步促进材料混合程度,提高CNTs的分散性。

综上所述,碳纳米管由于高的比表面积使其极易团聚,在CNT/MMCs的制备中存在的关键问题是如何将碳纳米管均匀分散到基体中,以及使碳纳米管与金属基体具有良好的界面结合。表1列出了不同方法的主要工艺过程和优缺点。

表1 CNT/MMCs的制备方法及其优缺点

2 碳纳米管增强金属基复合材料的界面

2.1 碳纳米管增强铝基复合材料的界面

碳与包括铝在内的大多数金属难以自发润湿,在碳(或石墨)纤维增强铝基复合材料中,反应结合是最主要的界面结合方式。它是由于在界面处形成碳-铝金属间化合物(Al4C3)而产生的,界面上结合强度的高低与碳化物的大小、分布等息息相关。Al4C3脆而硬,在潮湿环境下还很容易分解,从而成为腐蚀和裂纹萌生的起点,因此通常被认为是有害相。由于碳纳米管是由石墨片层结构卷曲而成的,关于碳纳米管与铝合金基体之间的润湿性,以及碳管与铝之间是否也存在化学反应,反应程度的强弱,是关系到复合材料界面结合强度以及综合性能的关键问题。

Kuzumaki等[7]将电弧法制备的多壁碳纳米管加入到纯铝基体中,复合材料经高温下长时间退火(973K,24h)也无界面反应发生。他们认为,这是由于石墨基面的表面自由能(0.15J/m2)显著低于棱柱面(4.8J/m2),而碳纳米管是由石墨基面卷曲而成,因此反应产物不会在碳管表面形核和生长。George等[50]分别研究了单壁管和多壁管制备的铝基复合材料,也没有在界面上发现明显的化学反应产物。然而几乎与Kuzumaki同一时间,Xu等[51]以CVD法生产的碳管为增强体,在制得的铝基复合材料界面区域发现了AlC和AlC2。为此,Ci等[52]详细研究了碳纳米管与铝在400~950℃内的界面反应状况,经观察表明,碳纳米管和铝基体会发生反应生成Al4C3,且这些产物大多出现在碳纳米管的缺陷处、开口端或无定型碳存在的位置,而完整石墨基面中的碳原子则不会与Al发生反应。他们指出,在以往的CNT/Al复合材料中,没有发现碳化物的原因在于这些研究者使用的碳纳米管是通过电弧法生产的,此法制备的碳管石墨化程度高,表面缺陷少,所以在高温下仍具有很好的化学稳定性。另外,由于碳管上的缺陷位置处于纳米尺寸,因此反应所形成的Al4C3也通常在几个到十几纳米,这些纳米尺度碳化物可以提高界面的结合力,起到有效传递载荷的作用。Esawi等[53]在用高能球磨及热挤压制备的CNT/Al复合材料中也发现纳米尺度的Al4C3对提高界面结合强度有积极作用。Li等[54]研究了原位合成的不同形态的碳纳米管对复合材料界面结构的影响,发现鱼骨状与直管形态的碳管相比,前者会在界面处生成Al4C3,大量的脆性产物则会削弱强化效果。Bakshi等[55]从热力学与动力学的角度研究了CNT/Al-Si复合材料的界面反应机理,结果表明,在喷射沉积工艺条件下,CNT/Al-Si复合材料中的界面反应产物类型取决于基体合金中的Si含量,当Si的质量分数小于11.6%时,生成Al4C3,反之则生成SiC,它们可以使碳管和基体之间的润湿角从160°分别降至45°和38°。Song等[56]采用分子动力学方法模拟了镍包覆碳纳米管/Al复合材料的界面结合特征,镀镍碳管与无镀层碳管相比,前者和铝基体之间的界面剪切强度显著提高,将镀镍碳管从基体中拔出所需载荷是无镀层碳管的30倍。

2.2 碳纳米管增强其他金属基复合材料的界面

Kondoh 等[11]在CNT/Mg基复合材料中发现,界面上生成的MgO能够增强界面之间结合力,但会使材料的塑性下降。Fukuda等[57]研究了CNT/Mg-6Al复合材料的界面结构,发现界面上生成了一些Al2MgC2,这些产物嵌入到了基体中,提高了界面结合强度,这与在碳纳米管增强铝基复合材料中发现的结果相似。Nai 等[58]采用镀镍碳管制备了Mg基复合材料,界面上生成的Mg2Ni提高了Mg/Ni与CNT之间的结合力。Kuzumaki[59]和Kondoh等[12]在制备CNT/Ti基复合材料中,均发现其中生成了一些TiC。这些反应产物的形成,进一步提高了材料的弹性模量和硬度。

目前在CNT/MMCs中,一部分学者认为与碳纤维增强金属基复合相似,应当尽量避免脆性界面产物的生产;但也有研究者发现,界面上生成的少量纳米尺度的反应产物能够提高界面结合强度,有利于载荷传递。因此,如何调控碳纳米管和金属基体之间的界面结构是该材料研究的一个重点。

3 碳纳米管增强金属基复合材料的性能

3.1 力学性能

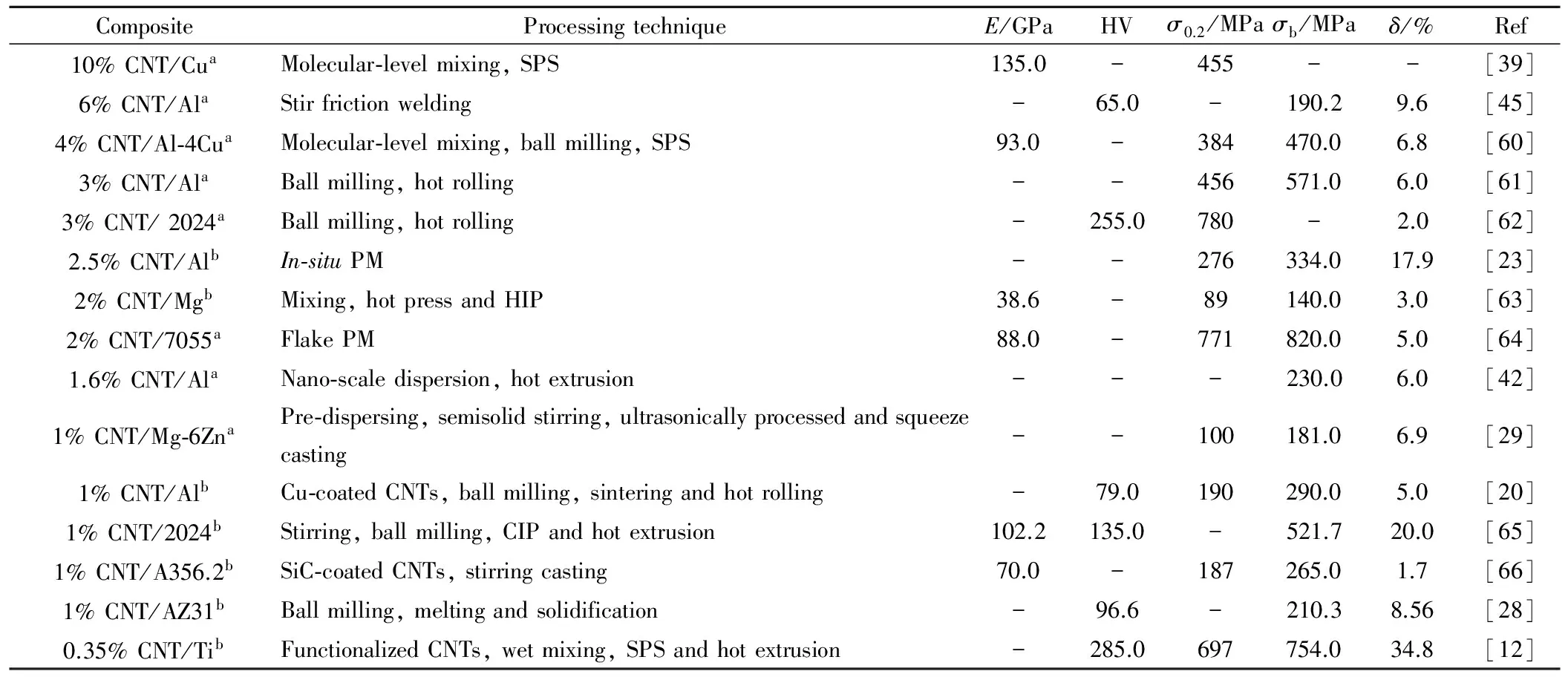

表2列出了采用不同方法制备的CNT/MMCs的某些力学性能。从表2可以清楚地看到,复合材料的模量、硬度、强度和伸长率都分布在一个很宽的范围内,不同制备方法或者同种制备方法下不同工艺参数对其影响很大,相反,这些性能指标随碳纳米管含量的变化并不是十分明显。Nam等[60]采用分子尺度混合法制备的体积分数为4%的CNT/Al-4Cu复合材料,屈服强度和抗拉强度分别是基体的三倍多和两倍。Yoo等[61]通过加入3%体积分数的碳纳米管增强纯铝基体,复合材料的抗拉强度达到571MPa,这已经与7×××系高强铝合金的强度相当。与传统的纤维增强金属基复合材料不同,CNT/MMCs的伸长率大都超过5%,显示出很好的塑性变形特征。此外,从表中可见大多数金属基复合材料的增强体含量(质量或体积分数)在1%~3%左右,这是因为在现有制备工艺条件下,很难使碳纳米管在基体中均匀分散,当碳管含量超过该值以后,便会在基体中出现团聚,反而使复合材料的性能开始下降。但是也不难发现,即使增强体含量很低,通过选择适当的工艺参数就可以使得材料的力学性能显著提升。

表2 碳纳米管/金属基复合材料的力学性能

Note:a-volume fraction;b-mass fraction; SPS-spark plasma sintering; PM-powder metallurgy; HIP- hot isostatic pressing; CIP-cold isostatic pressing

3.2 摩擦性能

碳纳米管具有良好的耐磨性和自润滑性,文献[67-70]研究了CNT/Cu复合材料以及Ni-P-CNT涂层的摩擦磨损性能,提出了此类复合材料的磨损机制。结果表明,碳纳米管比石墨、SiC具有更好的耐磨性。在摩擦作用下,基体金属逐渐变成碎屑,靠近表面的碳纳米管被暴露出来,形成一层具有润滑性的碳膜,从而降低了接触件之间的相互作用力,延缓了材料的磨损。此外,碳与Cu、Al等金属相比更易被氧化,因此摩擦过程中产生的热量使得碳膜与氧优先反应生成CO或CO2,金属与氧的反应则受到抑制,也降低了材料的磨损。Zhou等[71]研究了CNT/Al复合材料的耐磨性,随着碳纳米管体积分数的增加,材料的耐磨性不断提高,其磨损机理与铜基复合材料相似。Kim等[72]研究了不同制备工艺下CNT/Al复合材料的摩擦性能,发现等离子体烧结制得的复合材料相比热压法具有更好的耐磨性。

3.3 热学性能

Tang等[73]研究了SWNT/Nano-Al在20~250℃的热膨胀性能,加入体积分数为15%的单壁碳纳米管,材料的热膨胀系数降低了65%,仅为粗晶铝的1/4,纳米晶铝的1/3,与单晶硅接近。Deng等[74]研究了1% CNT/2024Al的热膨胀行为,在50℃时,复合材料的CTE与纯铝和2024铝合金相比分别下降了12%和11%,随着温度升高,复合材料的热膨胀系数变化相对缓慢,而后两者则迅速增加。一方面,碳纳米管具有很低的本征热膨胀系数;另一方面,当它们均匀分散到基体中以后,大的界面面积还可进一步抑制金属基体的膨胀。Wu等[75]研究了CNT/Al复合材料的热导率,发现随着碳纳米管体积分数的增加,热导率呈先增加再下降的趋势,其最大值在0.5%CNT含量处。碳纳米管在基体中能否均匀分散对热导率起着决定性影响,当碳管分布均匀时,晶界上呈桥连的碳纳米管有利于声子的传导,使热导率提高;而当碳纳米管出现卷曲缠绕时,其中存在的空隙会加剧声子散射,从而降低材料的热导率。Cho等[76]分别研究了采用酸处理及原始态碳管为增强体制备的铜基复合材料的热导率,发现前者具有更好的导热能力。这是因为原始态碳管表面通常附着了一层无定形碳,分布在基体与碳管界面上的非晶态物质其热阻相对较大,产生了隔热效果。An等[77]研究了CNT/Cu复合材料的热界面特性,当接触压力为0.2MPa时,复合材料的热阻低至28.4mm2·K·W-1,在微电子领域表现出广阔的应用空间。

3.4 电学性能

碳纳米管根据其手性和直径可以表现出金属性或半导体性,理论计算和实验测量均表明碳纳米管具有良好的电学特性。多壁碳纳米管可通过的最大电流密度在107~109A/cm2[78,79],室温下单根碳纳米管的电阻率在10-6~10-4Ω·cm[80]数量级。Xu等[51]研究了热压法制备的CNT/Al复合材料的电性能,在室温下复合材料的电阻率随碳纳米管体积分数的增加逐渐上升,这是因为碳纳米管本身的电导率低于纯铝,此外,碳管体积分数增加后给分散带来困难,它们在晶界出团聚;微孔和晶界等也增加了电子的散射。但当温度降至80K时,复合材料的电阻率降低了90%以上,进一步降低至液氦温度(4.2K),材料还出现了类似超导转变的特性。吴琼等[81]研究发现,镀钨处理的碳管与原始态碳管相比,前者所制得的镁基复合材料电导率更高,但与纯Mg基体相比,它们的电导率均略有降低。Yang等[82]研究了化学镀方法制备的SWNT/Cu复合薄膜的电导率,其与纯铜相当。

3.5 阻尼性能

碳纳米管是由石墨卷曲而成的一维管状物质,与石墨类似,它首先具有高的本征阻尼;碳管的高比表面积还使得与金属基体组成复合材料时,具有很好的界面阻尼。Zhou等[83]采用有限元方法模拟了单壁碳纳米管增强复合材料的阻尼特性,分析结果表明界面结合力、碳管含量及材料的变形是影响阻尼性能的主要因素;在界面结合力和增强体尺寸相同时,碳管相比石墨晶须为增强体制备的复合材料具有更高的损耗因子。尹志新等[84]研究了CNT/Al2O3混杂增强铝基复合材料的阻尼特性,在室温下其低振幅阻尼较小,高振幅阻尼较大。席利欢等[84]通过对搅拌摩擦加工的CNT/Mg复合材料阻尼性能进行分析,结果表明,CNT的加入提高了基体的高温阻尼性能,且随CNT含量增加,复合材料的阻尼增大。Deng等[85]研究CNT/2024Al阻尼性能时发现,当温度超过230℃时,材料在所有频率下的损耗因子均超过10×10-3;在400℃时,共振频率为0.5Hz的复合材料内耗因子可高达975×10-3,而此时材料的储能模量仍可达82.3GPa,超过2024基体合金在室温下的弹性模量(71GPa),表明通过加入碳纳米管增强体,可以获得高强、高刚度、高阻尼的材料。

3.6 其他性能

除以上性能外,碳纳米管在催化、磁学及储能材料领域都具有良好的应用潜力。杨春巍等[86]研究了PtRu/MWCNT的电催化性能,发现经过超声处理的碳纳米管负载的PtRu双金属催化剂对甲醇有较好的电催化活性。冒丽等[87]研究了Cu1-xNix/MWCNT复合材料的磁性能,结果显示随铜镍合金中镍含量增加,复合材料的饱和磁化强度增大,矫顽力减小。Yuan等[88]发现Pd/MWCNT能够显著提高镁基复合材料的储氢性能,Mg95-Pd3/MWCNT2在473K下仅需100s就能达到其饱和吸氢量(6.67%),其脱氢活化能相比MgH2也显著降低。

4 结束语

碳纳米管增强金属基复合材料是随着碳纳米管的出现而发展起来的,其历史很短,虽然经过近年来的探索和研究,在制备工艺等方面取得了一定的进步,但该材料的性能与理论值相比仍差距较大,其潜力还远未发挥出来。目前,由于分散困难,复合材料中碳纳米管的添加量很低,碳管的分散性已成为制约该材料发展的瓶颈;另一方面,碳管、基体之间的界面对材料的影响也成为一个重要的问题。鉴于此,今后碳纳米管增强金属基复合材料的研究应当注重以下方面:

(1)碳纳米管的预处理。降低碳管本身的团聚倾向是提高其在金属基体中分散性的途径之一,该法主要是对碳管进行表面改性以降低它们之间的范德华力,如功能化或表面包覆等。当前虽然有大量文献对碳纳米管的表面改性进行了报道,但针对金属基复合材料的碳纳米管批量处理技术并不多。

(2)碳纳米管在金属基体中的分散工艺。研究碳纳米管的加入方式,探索新的分散方法,从而使碳管在基体中尽可能分布均匀。

(3)界面研究。碳管与基体间的界面相组成、界面微区元素分布与增强相、基体合金成分之间以及复合材料性能的关系都尚不明确,需要加强这些方面的研究。

(4)基础理论研究。碳纳米管增强金属基复合材料的性能相比基体得到明显提升,但其强化机理,热、电和阻尼等行为机制依然不是很清楚,还有待深入。

[1] POPOV V N. Carbon nanotubes: properties and application [J]. Materials Science and Engineering R: Reports, 2004, 43 (3): 61-102.

[2] SALVETAT-DELMOTTE J P, RUBIO A. Mechanical properties of carbon nanotubes: a fiber digest for beginners [J]. Carbon, 2002, 40 (10): 1729-1734.

[3] XIE X L, MAI Y W, ZHOU X P. Dispersion and alignment of carbon nanotubes in polymer matrix: a review [J]. Materials Science and Engineering R: Reports, 2005, 49 (4): 89-112.

[4] LAURENT C, FLAHAUT E, PEIGNEY A. The weight and density of carbon nanotubes versus the number of walls and diameter [J]. Carbon, 2010, 48 (10): 2994-2996.

[5] JIANG H, LIU B, HUANG Y, et al. Thermal expansion of single wall carbon nanotubes [J]. Journal of Engineering Materials and Technology, 2004, 126 (3): 265-270.

[6] BAKSHI S R, LAHIRI D, AGARWAL A. Carbon nanotube reinforced metal matrix composites-a review [J]. International Materials Reviews, 2010, 55 (1): 41-64.

[7] KUZUMAKI T, MIYAZAWA K, ICHINOSE H, et al. Processing of carbon nanotube reinforced aluminum composite [J]. Jounarl of Material Research, 1998, 13 (9): 2445-2449.

[8] ZHONG R, CONG H T, HOU P X. Fabrication of nano-Al based composites reinforced by single-walled carbon nanotubes [J]. Carbon, 2003, 41 (4): 848-851.

[9] LIAO J Z, TAN M J, SRIDHAR I. Spark plasma sintered multi-wall carbon nanotube reinforced aluminum matrix composites [J]. Materials & Design, 2010, 31(Suppl 1):96-100.

[10] 张云鹤, 李庚, 苗孟河, 等. 粉末冶金法碳纳米管增强镁基复合材料的微观组织及力学性能 [J]. 复合材料学报, 2013, 30 (增刊1): 102-106.

ZHANG Y H, LI G, MIAO M H, et al. Microstructure and mechanical properties of carbon nanotube reinforced magnesium matrix composties by powder metallurgy [J]. Acta Materiae Compositae Sinica, 2013, 30 (Suppl 1): 102-106.

[11] KONDOH K, FUKUDA H, UMEDA J, et al. Microstructural and mechanical analysis of carbon nanotube reinforced magnesium alloy powder composites [J]. Materials Science and Engineering: A, 2010, 527 (16-17): 4103-4108.

[12] KONDOH K, THRERUJIRAPAPONG T, IMAI H, et al. Characteristics of powder metallurgy pure titanium matrix composite reinforced with multi-wall carbon nanotubes [J]. Composites Science and Technology, 2009, 69 (7): 1077-1081.

[13] SOTOUDEHNIA M M, PA L A. Dispersion of carbon nanotubes in iron by wet processing for the preparation of iron-carbon nanotube composites [J]. Powder Technology, 2014, 258: 1-5.

[14] ESAWI A M K, EL BORADY M A. Carbon nanotube-reinforced aluminium strips [J]. Composites Science and Technology, 2008, 68 (2): 486-492.

[15] 许世娇, 肖伯律, 刘振宇, 等. 高能球磨法制备的碳纳米管增强铝基复合材料的微观组织和力学性能 [J]. 金属学报, 2012,48 (7): 882-888.

XU S J, XIAO B L, LIU Z Y, et al. Microstructure and mechanical properties of CNT/Al composties fabricated by high energy ball-miling method [J]. Acta Metallurgica Sinica, 2012, 48 (7): 882-888.

[16] CHOI H J, KWON G B, LEE G Y, et al. Reinforcement with carbon nanotubes in aluminum matrix composites [J]. Scripta Materialia, 2008, 59 (3): 360-363.

[17] 聂俊辉, 张亚丰, 史娜, 等. 镀钨碳纳米管增强铜基复合材料的制备及性能 [J]. 北京科技大学学报, 2012, 34 (7): 823-829.

NIE J H, ZHANG Y F, SHI N, et al. Fabrication and properties of Cu matrix composites reinforced by tungsten-coated carbon nanotubes [J]. Journal of University of Science and Technology Beijing, 2012, 34 (7): 823-829.

[18] SINGHAL S K, PASRICHA R, TEOTIA S, et al. Fabrication and characterization of Al-matrix composites reinforced with amino-functionalized carbon nanotubes [J]. Composites Science and Technology, 2011, 72 (1): 103-111.

[19] SINGHAL S K, PASRICHA R, JANGRA M, et al. Carbon nanotubes: amino functionalization and its application in the fabrication of Al-matrix composites [J]. Powder Technology, 2012, 215-216: 254-263.

[20] MAQBOOL A, HUSSAIN M A, KHALID F A, et al. Mechanical characterization of copper coated carbon nanotubes reinforced aluminum matrix composites [J]. Materials Characterization, 2013, 86: 39-48.

[21] HE C N, ZHAO N Q, SHI C S, et al. An approach to obtaining homogeneously dispersed carbon nanotubes in Al powders for preparing peinforced Al-matrix composites [J]. Advanced Materials, 2007, 19 (8): 1128-1132.

[22] 李海鹏. 碳纳米管在铝基体上原位合成及其复合材料的组织与性能 [D]. 天津: 天津大学, 2008.

LI H P. Synthesis in-situ of carbon nanotubes over Al matrix and the structure and property of their composite [D]. Tianjin: Tianjin University, 2008.

[23] YANG X D, LIU E Z, SHI C S, et al. Fabrication of carbon nanotube reinforced Al composites with well-balanced strength and ductility [J]. Journal of Alloys and Compounds, 2013, 563: 216-220.

[24] LI H P, FAN J W, GENG X X, et al. Alumina powder assisted carbon nanotubes reinforced Mg matrix composites [J]. Materials & Design, 2014, 60: 637-642.

[25] LI Q Q, VIERECKL A, ROTTMAIR C A, et al. Improved processing of carbon nanotube/magnesium alloy composites [J]. Composites Science and Technology, 2009, 69 (7-8): 1193-1199.

[26] LI Q Q, ROTTMAIR C A, SINGER R F. CNT reinforced light metal composites produced by melt stirring and by high pressure die casting [J]. Composites Science and Technology, 2010, 70 (16): 2242-2247.

[27] LIU S Y, GAO F P, ZHANG Q Y, et al. Fabrication of carbon nanotubes reinforced AZ91D composites by ultrasonic processing [J]. Transactions of Nonferrous Metals Society of China, 2010, 20 (7): 1222-1227.

[28] ZENG X S, ZHOU G H, XU Q, et al. A new technique for dispersion of carbon nanotube in a metal melt [J]. Materials Science and Engineering: A, 2010, 527 (20): 5335-5340.

[29] LI C D, WANG X J, LIU W Q, et al. Effect of solidification on microstructures and mechanical properties of carbon nanotubes reinforced magnesium matrix composite [J]. Materials & Design, 2014, 58: 204-208.

[30] UOZUMI H, KOBAYASHI K, NAKANISHI K, et al. Fabrication process of carbon nanotube/light metal matrix composites by squeeze casting [J]. Materials Science and Engineering: A, 2008, 495 (1-2): 282-287.

[31] 周胜名. 碳纳米管增强铝基复合材料的无压渗透法制备及性能研究 [D]. 杭州: 浙江大学, 2009.

ZHOU S M. Fabrication and properties of carbon nanotubes reinforced aluminum matrix composites by pressureless infiltration technology [D]. Hanzhou: Zhejiang University, 2009.

[32] AN B G, LI L X, LI H X. Electrodeposition in the Ni-plating bath containing multi-walled carbon nanotubes [J]. Materials Chemistry and Physics, 2008, 110 (2-3): 481-485.

[33] 陈小华, 王健雄, 邓福铭, 等. 碳纳米管的化学镀镍研究 [J]. 新型炭材料, 2000, 15 (4): 39-43.

CHEN X H, WANG J X, DENG F M, et al. Electroless plating of carbon nanotube with nickel [J]. New Carbon Materials, 2000, 15 (4): 39-43.

[34] CHEN X H, XIA J T, PENG J C, et al. Carbon-nanotube metal-matrix composites prepared by electroless plating [J]. Composites Science and Technology, 2000, 60 (2): 301-306.

[35] WANG F, ARAI S, ENDO M. Metallization of multi-walled carbon nanotubes with copper by an electroless deposition process [J]. Electrochemistry Communications, 2004, 6 (10): 1042-1044.

[36] LAHA T, AGARWAL A, MCKECHNIE T, et al. Synthesis and characterization of plasma spray formed carbon nanotube reinforced aluminum composite [J]. Materials Science and Engineering: A, 2004, 381 (1-2): 249-258.

[37] BAKSHI S R, SINGH V, SEAL S, et al. Aluminum composite reinforced with multiwalled carbon nanotubes from plasma spraying of spray dried powders [J]. Surface and Coatings Technology, 2009, 203 (10-11): 1544-1554.

[38] BAKSHI S R, SINGH V, BALANI K, et al. Carbon nanotube reinforced aluminum composite coating via cold spraying [J]. Surface and Coatings Technology, 2008, 202 (21): 5162-5169.

[39] CHA S I, KIM K T, ARSHAD S N, et al. Extraordinary strengthening effect of carbon nanotubes in metal-matrix nanocomposites processed by molecular-level mixing [J]. Advanced Materials, 2005, 17 (11): 1377-1381.

[40] NAM D H, KIM Y K, CHA S I, et al. Effect of CNTs on precipitation hardening behavior of CNT/Al-Cu composites [J]. Carbon, 2012, 50 (13): 4809-4814.

[41] NOGUCHI T, MAGARIO A, FUKAZAWA S, et al. Carbon nanotube/aluminium composites with uniform dispersion [J]. Materials Transactions, 2004, 45 (2): 602-604.

[42] YUUKI J, KWON H, KAWASAKI A, et al. Fabrication of carbon nanotube reinforced aluminum composite by powder extrusion process [J]. Materials Science Forum, 2007,534-536: 889-892.

[43] KWON H, ESTILI M, TAKAGI K, et al. Combination of hot extrusion and spark plasma sintering for producing carbon nanotube reinforced aluminum matrix composites [J]. Carbon, 2009, 47 (3): 570-577.

[44] KWON H, KAWASAKI A. Extrusion of spark plasma sintered aluminum-carbon nanotube composites at various sintering temperatures [J]. Journal of Nanoscience and Nanotechnology, 2009, 9 (11): 6542-6548.

[45] LIU Q, KE L M, LIU F C, et al. Microstructure and mechanical property of multi-walled carbon nanotubes reinforced aluminum matrix composites fabricated by friction stir processing [J]. Materials & Design, 2013, 45: 343-348.

[46] MORISADA Y, FUJII H, NAGAOKA T, et al. MWCNTs/AZ31 surface composites fabricated by friction stir processing [J]. Materials Science and Engineering: A, 2006, 419 (1): 344-348.

[47] LIU Z Y, XIAO B L, WANG W G, et al. Singly dispersed carbon nanotube/aluminum composites fabricated by powder metallurgy combined with friction stir processing [J]. Carbon, 2012, 50 (5): 1843-1852.

[48] IZADI H, GERLICH A P. Distribution and stability of carbon nanotubes during multi-pass friction stir processing of carbon nanotube/aluminum composites [J]. Carbon, 2012, 50 (12): 4744-4749.

[49] 李文龙, 夏春, 邢丽, 等. 搅拌针形状对搅拌摩擦加工制备CNTs/铝基复合材料均匀性的影响 [J]. 材料工程, 2014, (1): 75-78, 84.

LI W L, XIA C, XING L, et al. Influence of pin shape on homogeneity of CNTs distribution in CNTs/Al composite fabricated by friction stir process [J]. Journal of Materials Engineering, 2014, (1): 75-78, 84.

[50] GEORGE R, KASHYAP K T, RAHUL R, et al. Strengthening in carbon nanotube/aluminium (CNT/Al) composites [J]. Scripta Materialia, 2005, 53 (10): 1159-1163.

[51] XU C L, WEI B Q, MA R Z, et al. Fabrication of aluminum-carbon nanotube composites and their electrical properties [J]. Carbon, 1999, 37 (5): 855-858.

[52] CI L J, RYU Z, JIN-PHILLIPP N Y, et al. Investigation of the interfacial reaction between multi-walled carbon nanotubes and aluminum [J]. Acta Materialia, 2006, 54 (20): 5367-5375.

[53] ESAWI A M K, MORSI K, SAYED A, et al. The influence of carbon nanotube (CNT) morphology and diameter on the processing and properties of CNT-reinforced aluminium composites [J]. Composites Part A: Applied Science and Manufacturing, 2011, 42 (3): 234-243.

[54] LI H P, KANG J L, HE C N, et al. Mechanical properties and interfacial analysis of aluminum matrix composites reinforced by carbon nanotubes with diverse structures [J]. Materials Science and Engineering: A, 2013, 577: 120-124.

[55] BAKSHI S R, KESHRI A K, SINGH V, et al. Interface in carbon nanotube reinforced aluminum silicon composites: Thermodynamic analysis and experimental verification [J]. Journal of Alloys and Compounds, 2009, 481 (1-2): 207-213.

[56] SONG H Y, ZHA X W. Influence of nickel coating on the interfacial bonding characteristics of carbon nanotube-aluminum composites [J]. Computational Materials Science, 2010, 49 (4): 899-903.

[57] FUKUDA H, KONDOH K, UMEDA J, et al. Interfacial analysis between Mg matrix and carbon nanotubes in Mg-6wt.% Al alloy matrix composites reinforced with carbon nanotubes [J]. Composites Science and Technology, 2011, 71 (5): 705-709.

[58] NAI M H, WEI J, GUPTA M. Interface tailoring to enhance mechanical properties of carbon nanotube reinforced magnesium composites [J]. Materials & Design, 2014, 60: 490-495.

[59] KUZUMAKI T, UJIIE O, ICHINOSE H, et al. Mechanical characteristics and preparation of carbon nanotube fiber-reinforced Ti composite [J]. Adv Eng Mater, 2000, 2 (7): 416-418.

[60] NAM D H, CHA S I, LIM B K, et al. Synergistic strengthening by load transfer mechanism and grain refinement of CNT/Al-Cu composites [J]. Carbon, 2012, 50 (7): 2417-2423.

[61] YOO S J, HAN S H, KIM W J. Strength and strain hardening of aluminum matrix composites with randomly dispersed nanometer-length fragmented carbon nanotubes [J]. Scripta Materialia, 2013, 68 (9): 711-714.

[62] CHOI H J, MIN B H, SHIN J H, et al. Strengthening in nanostructured 2024 aluminum alloy and its composites containing carbon nanotubes [J]. Composites Part A: Applied Science and Manufacturing, 2011, 42 (10): 1438-1444.

[64] WEI H, LI Z Q, XIONG D B, et al. Towards strong and stiff carbon nanotube-reinforced high-strength aluminum alloy composites through a microlaminated architecture design [J]. Scripta Materialia, 2014, 75: 30-33.

[65] DENG C F, WANG D Z, ZHANG X X, et al. Processing and properties of carbon nanotubes reinforced aluminum composites [J]. Materials Science and Engineering: A, 2007, 444 (1-2): 138-145.

[66] SO K P, JEONG J C, PARK J G, et al. SiC formation on carbon nanotube surface for improving wettability with aluminum [J]. Composites Science and Technology, 2013, 74: 6-13.

[67] DONG S R, TU J P, ZHANG X B. An investigation of the sliding wear behavior of Cu-matrix composite reinforced by carbon nanotubes [J]. Materials Science and Engineering: A, 2001, 313 (1-2): 83-87.

[68] CHEN W X, TU J P, GAN H Y, et al. Electroless preparation and tribological properties of Ni-P-Carbon nanotube composite coatings under lubricated condition [J]. Surface and Coatings Technology, 2002, 160 (1): 68-73.

[69] CHEN W X, TU J P, WANG L Y, et al. Tribological application of carbon nanotubes in a metal-based composite coating and composites [J]. Carbon, 2003, 41 (2): 215-222.

[70] TU J P, ZHU L P, CHEN W X, et al. Preparation of Ni-CNT composite coatings on aluminum substrate and its friction and wear behavior [J]. Transactions of Nonferrous Metals Society of China, 2004, 14 (5): 880-884.

[71] ZHOU S M, ZHANG X B, DING Z P, et al. Fabrication and tribological properties of carbon nanotubes reinforced Al composites prepared by pressureless infiltration technique [J]. Composites Part A: Applied Science and Manufacturing, 2007, 38 (2): 301-306.

[72] KIM I Y, LEE J H, LEE G S, et al. Friction and wear characteristics of the carbon nanotube-aluminum composites with different manufacturing conditions [J]. Wear, 2009, 267 (1-4): 593-598.

[73] TANG Y B, CONG H T, ZHONG R, et al. Thermal expansion of a composite of single-walled carbon nanotubes and nanocrystalline aluminum [J]. Carbon, 2004, 42 (15): 3260-3262.

[74] DENG C F, MA Y X, ZHANG P, et al. Thermal expansion behaviors of aluminum composite reinforced with carbon nanotubes [J]. Materials Letters, 2008, 62 (15): 2301-2303.

[75] WU J H, ZHANG H L, ZHANG Y, et al. Mechanical and thermal properties of carbon nanotube/aluminum composites consolidated by spark plasma sintering [J]. Materials & Design, 2012, 41: 344-348.

[76] CHO S, KIKUCHI K, KAWASAKI A. On the role of amorphous intergranular and interfacial layers in the thermal conductivity of a multi-walled carbon nanotube-copper matrix composite [J]. Acta Materialia, 2012, 60 (2): 726-736.

[77] AN Z L, TODA M, ONO T. Improved thermal interface property of carbon nanotube Cu composite based on supercritical fluid deposition [J]. Carbon, 2014, 75: 281-288.

[78] FRANK S, PONCHARAL P, WANG Z L, et al. Carbon nanotube quantum resistors [J]. Science, 1998, 280 (5370): 1744-1746.

[79] WEI B Q, VAJTAI R, AJAYAN P M. Reliability and current carrying capacity of carbon nanotubes [J]. Applied Physics Letters, 2001, 79 (8): 1172-1174.

[80] EBBESEN T W, LEZEC H J, HIURA H, et al. Electrical conductivity of individual carbon nanotubes [J]. Nature, 1996, 382: 54-56.

[81] 吴琼, 贾成厂, 聂俊辉. 镀W碳纳米管增强Mg基复合材料的力学和电学性能 [J]. 粉末冶金技术, 2012, 30 (3): 171-176.

WU Q, JIA C C, NIE J H. The mechanical and electrical properties of magnesium matrix composites reinforced by tungsten-coated carbon nanotubes [J]. Powder Metallurgy Technology, 2012, 30 (3): 171-176.

[82] YANG Y L, WANG Y D, REN Y, et al. Single-walled carbon nanotube-reinforced copper composite coatings prepared by electrodeposition under ultrasonic field [J]. Materials Letters, 2008, 62 (1): 47-50.

[83] ZHOU X, SHIN E, WANG K W, et al. Interfacial damping characteristics of carbon nanotube-based composites [J]. Composites Science and Technology, 2004, 64 (15): 2425-2437.

[84] 尹志新, 王庆慧, 覃桂萍, 等. 多壁碳纳米管/氧化铝混杂增强铝基复合材料的阻尼特性研究 [J]. 材料导报, 2010, 24 (增刊2): 174-176.

YIN Z X, WANG Q H, TAN G P, et al. Study of properties of aluminum composites with multi-walled carbon nanotube and alumina [J]. Materials Review, 2010, 24 (Suppl 2): 174-176.

[85] DENG C F, WANG D Z, ZHANG X X, et al. Damping characteristics of carbon nanotube reinforced aluminum composite [J]. Materials Letters, 2007, 61 (14-15): 3229-3231.

[86] 杨春巍, 胡信国, 张亮, 等. 多壁碳纳米管的超声处理对PtRu/MWCNTs电催化性能的影响 [J]. 材料工程, 2008, (7): 79-82, 87.

YANG C W, HU X G, ZHANG L, et al. Study of functionalization on multi-wall carbon nanotubes by ultrasound [J]. Journal of Materials Engineering, 2008, (7): 79-82, 87.

[87] 冒丽, 吴华强, 张宁, 等. 微波法制备组成可控Cu(1-x)Nix/MWCNTs复合材料及其磁性能 [J]. 材料工程, 2013, (10): 93-97.

MAO L, WU H Q, ZHANG N, et al. Microwave-assisted synthesis and magnetic properties of composition-controlled Cu(1-x)Nix/MWCNTs nanocomposites [J]. Journal of Materials Engineering, 2013, (10): 93-97.

[88] YUAN J G, ZHU Y F, LI Y, et al. Effect of multi-wall carbon nanotubes supported palladium addition on hydrogen storage properties of magnesium hydride [J]. International Journal of Hydrogen Energy, 2014, 39 (19): 10184-10194.

Progress in Research on Carbon Nanotube Reinforced Metal Matrix Composites

HE Tian-bing1,HU Ren-wei2,HE Xiao-lei1,LI Pei-yong1

(1 Beijing Institute of Aeronautical Materials,Beijing 100095,China;2 The Headquarters of the General Staff of the Aviation Department Equipment Development Office,Beijing 100082,China)

Carbon nanotube reinforced metal matrix composites (CNT/MMCs) owing to high specific strength and specific elastic modulus as well as exceptional thermal and electrical properties, possess great potential in aerospace applications. Based on the analysis on the published literatures, the processing techniques and the CNT/metal interface research advances was evaluated,and some typical properties were summarized. It is pointed out that, the dispersion of carbon nanotubes, and interfacial characteristics between CNT and metal matrix would be mainly important research areas in future.

carbon nanotubes (CNTs);metal matrix composites (MMCs);processing technique;dispersion;interface

10.11868/j.issn.1001-4381.2015.10.015

TB333

A

1001-4381(2015)10-0091-11

2014-05-23;

2014-12-12

李沛勇(1967—),男,研究员,博士,主要从事金属阻尼材料、高温铝合金及铝基复合材料的研究,联系地址:北京市81信箱2分箱(100095),E-mail: pyli@vip.163.com