2024铝合金搅拌摩擦焊焊缝区疲劳过程中的温度演变

2015-03-16王昌盛熊江涛李京龙张赋升

王昌盛,熊江涛,李京龙,李 鹏,张赋升,杨 俊

(1 西北工业大学 凝固技术国家重点实验室,西安 710072; 2 西北工业大学 摩擦焊接陕西省重点实验室,西安 710072; 3 中国飞机强度研究所,西安 710065)

2024铝合金搅拌摩擦焊焊缝区疲劳过程中的温度演变

王昌盛1,2,熊江涛2,李京龙2,李 鹏2,张赋升2,杨 俊3

(1 西北工业大学 凝固技术国家重点实验室,西安 710072; 2 西北工业大学 摩擦焊接陕西省重点实验室,西安 710072; 3 中国飞机强度研究所,西安 710065)

在转速300r/min、焊速60mm/min的参数下制备了8mm厚AA2024-O搅拌摩擦焊(FSW)接头,对母材与FSW接头进行组织观察及力学性能测试,并用红外热像仪记录疲劳过程中试样表面的温度变化。结果表明:FSW接头显示出了高梯度的组织结构不均匀性,具有较好的疲劳性能,前进侧热力影响区是其力学性能薄弱区;母材试样在循环载荷的作用下表面温度变化符合“三个阶段”的明显特征,而FSW接头表面温度在第一阶段与第三阶段的变化趋势与母材相似,在第二阶段呈下降趋势,焊核区与热力影响区晶粒通过不断的循环软化积累了大量的弹塑性应变能,使机械能向热能的转化率降低。

搅拌摩擦焊;红外热像仪;疲劳性能;弹塑性应变能

搅拌摩擦焊(Friction Stir Welding,FSW)作为一种新型固态连接技术,具有焊接温度低、接头强度高、焊后接头残余应力小等优点,FSW作为关键核心技术正被大量应用在飞机机身蒙皮、加筋板、机翼框架及地面甲板等结构件的制造中[1-4]。疲劳断裂是航空航天构件失效的一种主要形式,这种断裂往往无明显征兆,其危害性和造成的损失极大。因此,航空航天领域FSW构件的疲劳行为成为工程领域普遍关注的热点问题之一,探索一种高效低成本而又准确的实验新方法来获取金属的疲劳极限或疲劳寿命等疲劳性能的基本数据,具有重要的工程意义[5-8]。

疲劳是一个能量耗散的过程,在材料疲劳破坏过程中,绝大部分塑性功以热能的形式释放出来,热量耗散是材料疲劳过程中的主要能量耗散形式,所以试样疲劳点的温度及其演变包含了疲劳过程中塑性应变发展的重要信息[9,10]。

采用红外热像法研究材料疲劳过程中温度的演变规律已有相关报道。Risitano等[11],Luong等[12],Wagner 等[13]分别利用红外热像法得到了材料疲劳过程中的温升变化曲线,结果表明,材料疲劳过程中的温度变化可以分为三个特征明显的阶段,即第一阶段——初始温升阶段、第二阶段——温度稳定阶段、第三阶段——温度快速升高阶段; Zhang等[14]利用红外热像法研究了10mm厚AZ31B镁合金熔焊接头疲劳过程的温度变化,发现其温升曲线的第一阶段与第三阶段呈上升趋势,但第二阶段温升值下降并逐渐达到一个稳定值,并指出弹性滞后引起的热弹性效应滞后是第二阶段温升下降的主要原因;姚磊江等[15]同时使用红外热成像仪与远距离高倍显微镜对纯铜疲劳过程中的热耗散和显微结构演化的相关性进行了实验研究,表明红外热像法能清晰地反映塑性应变集中区域裂纹萌生和扩展等过程,与表面形貌的显微图像具有一致性。

但以往的红外热成像技术研究疲劳性能主要集中于疲劳过程的温升曲线变化趋势以及变化机理分析,没有将其与材料的微观组织结构对应起来。组织结构不均匀的熔焊接头疲劳过程的温升曲线与均匀材料相比显示出了明显的不一致性[14]。本工作针对2024-O铝合金的母材及优化参数后的无缺陷FSW焊缝,通过红外热成像技术研究其疲劳实验过程中的温度演变规律,对比揭示FSW焊缝区的组织结构不均匀性对其疲劳过程中热耗散的影响规律。

1 实验材料与方法

实验选用8mm厚的2024-O铝合金板材制备焊接接头,其名义化学成分如表1所示,为了获得无缺陷的FSW接头,实验采用搅拌摩擦加工代替平板对接FSW过程,在搅拌摩擦焊机(赛福斯特FSW-RL31-010型)上进行焊接接头制备。搅拌头轴肩直径为18mm,搅拌针为根部直径5mm的锥台结构,上面加工有右旋螺纹。选择优化后的焊接参数:搅拌头转速300r/min,焊接速率60mm/min。母材试样和焊后试样经剖切、打磨、抛光、Keller试剂(HF ∶HCl ∶HNO3∶H2O=1 ∶1.5 ∶2.5 ∶95)腐蚀15s后,采用光学显微镜观察其微观组织形貌。将母材和接头制备成拉伸试样,为了使拉伸断裂发生在焊缝区以得到准确的接头力学性能参数,采用圆弧标距的拉伸试样,其尺寸如图1所示,在INSTRON 3382拉伸试验机上进行拉伸实验。

表1 2024-O铝合金名义化学成分(质量分数/%)

图1 拉伸试样尺寸Fig.1 The sample dimension for tensile test

图2 疲劳试样尺寸Fig.2 The sample dimension for fatigue test

室温疲劳实验在INSTRON 8802疲劳试验机上进行,采用带双圆弧缺口的疲劳试样以确保疲劳断裂发生在焊缝处,其尺寸如图2所示,此时疲劳试样的应力集中段较短,温度变化区域集中。将疲劳试样表面用细砂纸打磨至光亮,然后超声波清洗。为了提高铝合金表面的辐射率,在疲劳试样待观测的侧面喷上一层均匀的黑漆(辐射率0.9)。疲劳实验时载荷加载频率为20Hz,以正弦波方式加载,应力比为-1,试样夹持端用玻璃绒隔热。采用VarioCAM®hr head-HS红外热像仪(精度为0.1℃)记录疲劳过程中试件表面的温度变化,采样速率为12.5帧/s,拍摄温度范围取为0~300℃,红外热像仪距离试样50cm处放置,侧面拍摄。实验系统如图3所示。

图3 疲劳实验系统Fig.3 The fatigue testing system

2 结果与讨论

2.1 组织形貌观察与力学性能测试

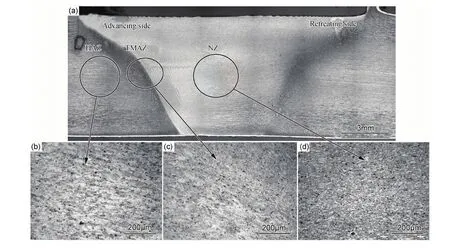

2024-O铝合金母材为轧制状态,微观形貌为沿轧制方向的板条状组织,如图4所示,基体晶粒取向性一致,结构均匀。在实验所选取的焊接参数下制备的FSW焊缝微观形貌如图5所示,其中整体形貌如图5(a)所示,接头的热影响区(Heat Affected Zone,HAZ)、热力影响区(Thermal Mechanical Affected Zone, TMAZ)、焊核区(Weld Nugget Zone, NZ)微观形貌分别如图5(b),(c),(d)所示,焊核区为细小的等轴再结晶组织,热力影响区的组织发生了较大程度的扭曲变形,晶粒沿着焊核呈流线型分布,其中前进侧热力影响区如图5(c)所示,晶粒出现了不同程度的长大,与焊核区的组织过渡出现突变,后退侧热力影响区与焊核区的组织过渡较为平缓。热影响区的晶粒与母材相比,取向性不再明显,晶粒尺度与母材相似。可以看出,FSW焊缝区显示出了高梯度的组织结构不均匀性。

图4 2024-O铝合金母材组织形貌Fig.4 Microstructure of parent material 2024-O aluminum alloy

图5 FSW焊缝区组织形貌 (a)整体形貌;(b)热影响区;(c)热力影响区;(d)焊核区Fig.5 Microstructure of the FSW weld showing the whole morphology(a), heat affected zone(b), thermal mechanical affected zone(c) and weld nugget zone(d)

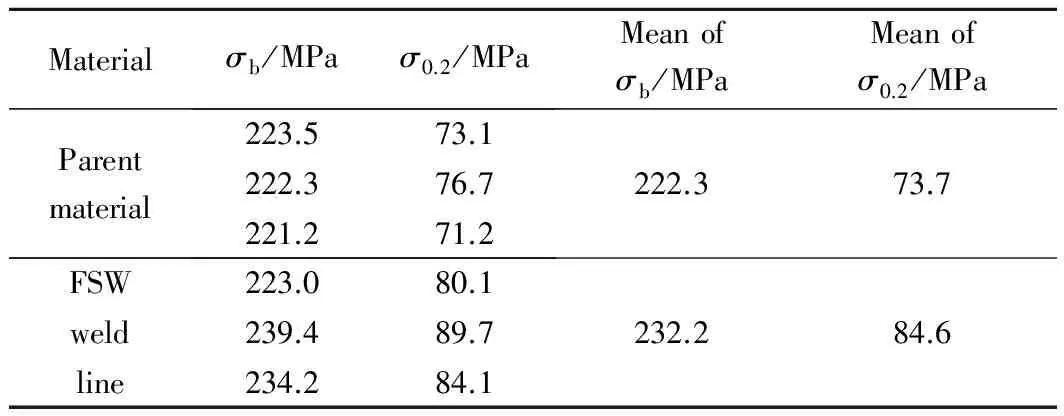

为了得到母材和FSW焊缝区的拉伸性能参数以确定疲劳加载的应力水平,分别取母材和FSW接头的三组试样进行拉伸实验,测得的各组试样的抗拉强度σb和屈服强度σ0.2如表2所示。可以看出,在实验所选取的焊接参数下,FSW焊缝区的抗拉强度超过了母材。拉伸实验时,三组FSW接头试样均在前进侧热力影响区断裂,因为在前进侧,塑性体之间的速度梯度比较大,组织过渡出现突变,在焊核区与前进侧热力影响区之间往往形成力学性能的薄弱区。

表2 2024-O铝合金母材与FSW焊缝拉伸性能

2.2 疲劳实验结果与分析

对母材和FSW接头的疲劳试样分别在不同的应力水平下进行疲劳实验。为了获得疲劳寿命在103~105周次时母材和FSW焊缝区疲劳过程的温升变化曲线并能够进行对比分析,经初步实验调整,对于母材试样,分别选取0.64σb0,0.57σb0,0.52σb0,0.5σb0四个应力水平;对于FSW接头试样,分别选取0.75σb1,0.7σb1,0.68σb1,0.66σb1,0.65σb1,0.6σb1六个应力水平(其中σb0为母材的平均抗拉强度,σb1为FSW焊缝的平均抗拉强度),在相同的加载频率与应力比下进行疲劳测试,采用红外热成像仪获取疲劳过程中试样表面的温度。疲劳测试结果如图6所示,可以看出,FSW焊缝的疲劳寿命曲线位于母材的疲劳寿命曲线上方,在加载应力为139.3MPa时,FSW接头的疲劳寿命为72768周次,为母材疲劳寿命值(4675周次)的1550%,即实验所制备的FSW焊缝疲劳性能优于母材。

图6 母材和FSW焊缝区疲劳寿命与加载应力的关系曲线Fig.6 Correlation curves between fatigue life and stress of the parent material and the FSW welds

经过退火处理的2024-O铝合金中夹杂物呈弥散分布,夹杂物使滑移均匀分布,同时弥散的夹杂物也使其与基体界面易于脱开,加速了疲劳裂纹扩展,在裂纹尖端塑性区内,空穴也易在弥散相周围产生,空穴的连接导致裂纹的扩展,所以其疲劳裂纹扩展速率高[16],而FSW焊缝区由于经过固溶溶解,其夹杂物较少,因此疲劳裂纹扩展速率慢,疲劳性能较好。

图7显示了部分母材和FSW接头的疲劳试样断裂后的形貌,矩形框内为疲劳断裂发生的位置。可以看出,母材的疲劳断裂均发生在圆弧缺口的底部,因为对于组织结构均匀的母材试样来说,缺口底部宽度最窄,是加载过程中的应力集中区。然而,FSW焊缝的疲劳断裂均发生在前进侧热力影响区,与拉伸断裂的位置一致。结合图5中对前进侧热力影响区微观组织的观察可以发现,在前进侧接近焊核附近的区域,被拉长的晶粒沿着焊核呈流线型分布,晶粒尺寸与焊核区相比相差较大,晶粒沿界面方向被拉长,整个区域呈放射型的条状组织,表明该区域的金属在焊接过程中受到了较大的拉伸变形[17],又由于前进侧晶粒方向与加载应力方向几乎垂直,当试样承受轴向交变载荷时,裂纹向阻力最小的方向扩展,所以该区相比于接头其他区域最容易发生破坏。

图7 部分试样疲劳断裂后的实物图 (a)母材;(b)FSW接头Fig.7 Images of the fractured fatigue samples (a)the parent material;(b)the FSW welds

2.3 疲劳过程中的温度演变及分析

使用红外热成像技术分别采集了母材试样和FSW焊缝区在疲劳加载过程中的温度演变数据,将每个循环周次下试件表面最高温度与环境最高温度的差值作为温升ΔT,当疲劳寿命较短时(循环次数为3×103~5×103周次),母材和FSW焊缝区疲劳过程中的温升变化及部分特殊点的红外热像图如图8所示。由图8(a)可以看出,母材试样在循环载荷的作用下表面温度变化符合“三个阶段”[11-13]的明显特征,即第一阶段循环初期温度快速升高、第二阶段循环稳定表面温度平稳变化、第三阶段宏观裂纹扩展开始温度急剧上升。第一阶段因为试样和环境的温差较小,对流过程中的热量损失较少,大部分热量耗散用于提高试样的温度,试样表面温度上升较快直至温度稳定;第二阶段由于试件的热量耗散与试件和环境的热量交换大致相当,因此温度相对稳定;到了第三阶段试件中宏观裂纹开始扩展,由于裂纹尖端的能量快速释放,导致温度迅速上升,直至发生破坏。图8(b)显示出在循环载荷作用下FSW焊缝区表面的温度演变,表面温升在第一阶段与第三阶段的变化趋势与母材相似,而在第二阶段呈下降的趋势,且第一阶段与第二阶段之间有峰值出现,与熔焊接头疲劳过程的温升变化相似[14]。图9为疲劳寿命在1×104~2×104周次时母材和FSW焊缝区疲劳过程中的温升变化及部分特殊点的红外热像图,可以看出,加载应力较小时,FSW焊缝区表面的温度变化显示出了同样的规律。

图8 疲劳寿命在3×103~5×103周次时,试样温升值与循环次数关系曲线 (a) 母材;(b)FSW焊缝Fig.8 The relationship curves between temperature increment and cycles under Nf = 3×103-5×103 cycles(a)the parent material;(b)the FSW welds

图9 疲劳寿命在1×104~2×104周次时,试样温升值与循环次数关系曲线 (a)母材;(b)FSW焊缝Fig.9 The relationship curves between temperature increment and cycles under Nf = 1×104-2×104 cycles (a)the parent material;(b)the FSW welds

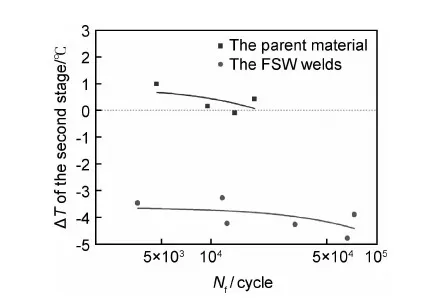

在一定的应力水平下,取加载开始时载荷循环1000次试件表面的最高温度T1、断裂前1000次载荷循环中的最低温度T2,将T2与T1的差值作为该疲劳载荷下第二阶段总的温升值ΔT0,各组疲劳试样第二阶段的温度变化情况如图10所示,可以看出,对于母材,不同的疲劳寿命时第二阶段的温度变化值都接近于0,可以认为母材第二阶段的温度稳定,这一现象说明,疲劳加载过程中不断输入的机械能通过对试样塑性应变做功稳定地转化为热能耗散出来;对于FSW焊缝区,不同的疲劳寿命时第二阶段温度的变化值均为负值,在实验选取的应力水平下,FSW焊缝区第二阶段表面温度变化值为-5~-3℃。由图8(b)与图9(b)可以看出,温度的下降是一个缓慢的过程且在第二阶段结束时存在一个最低点,这说明对于具有高梯度不均匀结构的FSW焊缝来说,第一阶段之后,疲劳加载输入的机械能与热能的转化率开始降低,由于FSW焊缝具有高梯度不均匀的组织结构,焊核区与热力影响区的晶粒通过不断的循环软化积累了大量的弹塑性应变能,材料本身结构的稳定性随着能量积累的过程不断降低,到第三阶段开始时,宏观疲劳裂纹形成并扩展,由于经过固溶溶解的FSW焊缝区疲劳裂纹扩展速率慢,因而此时热能的释放是一个更加缓慢连续的过程,由图8和图9都可以看出,FSW焊缝区疲劳过程中温度变化的第三阶段所经历的载荷循环次数相比于母材更大。

图10 试件疲劳过程中第二阶段的温度变化值Fig.10 The values of temperature change on the specimens of the second stage during fatigue failure

因为第三阶段是宏观裂纹开始扩展直至断裂的阶段,一般这个阶段的循环次数只占整个疲劳寿命的很小一部分,为了降低损失和危害性,当监测到结构件中宏观疲劳裂纹开始扩展时,即可认为该结构件已经失效。随着先进的测温技术的发展,未来有希望通过疲劳过程中结构件表面的温度监测来确定疲劳裂纹的形成和扩展时间,即要准确捕捉第三阶段的开始时间,因为FSW焊缝较之于母材,其第三阶段循环次数更多且温度缓慢升高的过程更长,所以更加适于将来通过构件表面温度的无损检测来确保其在疲劳加载环境下工作的安全性。

3 结论

(1)对于8mm厚的2024-O铝合金,在搅拌头转速为300r/min、焊接速率为60mm/min时,得到的FSW焊缝区抗拉强度为232.2MPa,高于母材,FSW焊缝显示出了高梯度的组织结构不均匀性,前进侧热力影响区是其力学性能薄弱区。

(2)实验所选参数下制备的FSW接头焊缝显示出了较好的疲劳性能,由于前进侧热力影响区内变形的晶粒方向与加载应力方向几乎垂直,裂纹扩展阻力小,因而疲劳断裂均发生在其前进侧热力影响区。

(3)母材试样在循环载荷的作用下表面温度变化符合“三个阶段”的明显特征,而FSW焊缝区表面温度在第一阶段与第三阶段的变化趋势与母材相似,在第二阶段呈下降的趋势,焊核区与热力影响区的晶粒通过不断的循环软化积累了大量的弹塑性应变能,使疲劳加载输入的机械能向热能的转化率降低。

[1] MISHRA R S, MA Z Y. Friction stir welding and processing[J]. Materials Science and Engineering: R, 2005, 50(1): 1-78.

[2] 董鹏, 孙大千, 李洪梅, 等. 6005A-T6 铝合金搅拌摩擦焊接头组织与力学性能特征[J]. 材料工程, 2012, (4): 27-31.

DONG Peng, SUN Da-qian, LI Hong-mei, et al. Microstructural and mechanical characteristics of friction stir welded 6005A-T6 aluminum alloy[J]. Journal of Materials Engineering, 2012, (4): 27-31.

[3] LOMOLINO S, TOVO R, SANTOS J D. On the fatigue behaviour and design curves of friction stir butt-welded Al alloys[J]. International Journal of Fatigue, 2005, 27(3): 305-316.

[4] 赵阳阳, 李敬勇, 李兴学. 搅拌头材质对搅拌摩擦焊温度场的影响[J]. 航空材料学报, 2014, 34(2): 35-39.

ZHAO Yang-yang, LI Jing-yong, LI Xing-xue. Influence of stirring tool material on temperature fields of friction stir welding[J]. Journal of Aeronautical Materials, 2014, 34(2): 35-39.

[5] 周才智, 杨新岐, 栾国红. 搅拌摩擦焊接头疲劳行为研究现状[J]. 稀有金属材料与工程, 2006, 35(7): 1172-1176.

ZHOU Cai-zhi, YANG Xin-qi, LUAN Guo-hong. Research progress on the fatigue behavior of friction welded joints[J]. Rare Metal Materials and Engineering, 2006, 35(7): 1172-1176.

[6] 杨新岐, 崔雷, 徐效东, 等. 铝合金 6061-T6 搅拌摩擦焊搭接焊缝缺陷及疲劳性能[J]. 航空材料学报, 2013, 33(6): 38-44.

YANG Xin-qi, CUI Lei, XU Xiao-dong, et al. Weld defects and fatigue properties of friction stir overlap joints for 6061-T6 aluminum alloy[J]. Journal of Aeronautical Materials, 2013, 33(6): 38-44.

[7] ZHOU C Z, YANG X Q, LUAN G H. Fatigue properties of friction stir welds in Al 5083 alloy[J]. Scripta Materialia, 2005, 53(10): 1187-1191.

[8] 王希靖, 徐成, 张杰, 等. 基于神经网络 BP 算法的 7075-T651 铝合金搅拌摩擦焊焊接接头疲劳寿命预测[J]. 兰州理工大学学报, 2008, 34(3): 12-15.

WANG Xi-jing, XU Cheng, ZHANG Jie, et al. Fatigue life prediction of friction-stir welding joints of aluminum alloy 7070-T651 based on BP algorithm of neural network[J]. Journal of Lanzhou University of Technology, 2008, 34(3): 12-15.

[9] ZHANG L, LIU X S, WU S H, et al. Rapid determination of fatigue life based on temperature evolution[J]. International Journal of Fatigue, 2013, 54: 1-6.

[10] LUONG M P. Fatigue limit evaluation of metals using an infrared thermographic technique[J]. Mechanics of Materials, 1998, 28(1): 155-163.

[11] La ROSA G, RISITANO A. Thermographic methodology for rapid determination of the fatigue limit of materials and mechanical components[J]. International Journal of Fatigue, 2000, 22(1): 65-73.

[12] LUONG M P. Infrared thermographic scanning of fatigue in metals[J]. Nuclear Engineering and Design, 1995, 158(2-3): 363-376.

[13] WAGNER D, RANC N, BATHIAS C, et al. Fatigue crack initiation detection by an infrared thermography method[J]. Fatigue & Fracture of Engineering Materials & Structures, 2010, 33(1): 12-21.

[14] ZHANG H X, WU G H, YAN Z F, et al. An experimental analysis of fatigue behavior of AZ31B magnesium alloy welded joint based on infrared thermography[J]. Materials & Design, 2014, 55: 785-791.

[15] 姚磊江, 李斌, 童小燕. 疲劳过程热耗散与表面微观结构演化相关性的试验研究[J]. 西北工业大学学报, 2008, 26(2): 225-228.

YAO Lei-jiang, LI Bin, TONG Xiao-yan. Experimental study of the correlation between energy dissipation and surface microstructure evolution during fatigue[J]. Journal of Northwestern Polytechnical University, 2008, 26(2): 225-228.

[16] 德珂. 位错与材料强度[M]. 西安: 西安交通大学出版社, 1988. [17] 王希靖, 阿荣, 郭瑞杰, 等. LF2铝合金搅拌摩擦焊接头的组织与性能[J]. 中国有色金属学报, 2004, 14(10): 1705-1710.

WANG Xi-jing, A Rong, GUO Rui-jie, et al. Microstructures and properties of friction stir welding joints for LF2 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1705-1710.

Temperature Evolution in Fatigue Test of 2024 Aluminum Alloy Weld Fabricated by Friction Stir Welding

WANG Chang-sheng1,2,XIONG Jiang-tao2,LI Jing-long2, LI Peng2,ZHANG Fu-sheng2,YANG Jun3

(1 State Key Laboratory of Solidification Processing, Northwestern Polytechnical University,Xi’an 710072,China; 2 Shaanxi Key Laboratory of Friction Welding Technology, Northwestern Polytechnical University,Xi’an 710072,China; 3 Chinese Aircraft Strength Research Institute,Xi’an 710065,China)

The weld joints were fabricated by friction stir welding (FSW) on 8mm thick 2024-O aluminum alloy with a rotating speed of 300r/min and a welding speed of 60mm/min. The microstructure and mechanical properties of parent material and weld joints were investigated. The fatigue tests were conducted on both parent metal and weld joint, during which the surface temperatures were recorded by an infrared thermal imager. The results show that the welds exhibit high gradient inhomogeneity in microstructure, and have good fatigue properties. The thermal mechanical affected zone (TMAZ) in advancing side is the weak area as examined by the tensile tests. The temperature change of the specimen surface of the parent material meets the characteristic of “three stages”. Surface temperature variation tendency of the FSW welds is the same with that of the parent material in the first stage and the third stage, but has a downward trend in the second stage. The grains of the weld nugget zone and TMAZ accumulate lots of elastic and plastic strain energy through cyclic softening in the second stage that depress the conversion rate of mechanical energy to thermal energy.

friction stir welding;thermal infrared imager;fatigue property;elastic and plastic strain energy

10.11868/j.issn.1001-4381.2015.09.009

TG402

A

1001-4381(2015)09-0053-07

陕西省科技统筹创新工程计划项目(2012HBSZS021);西北工业大学基础研究基金(Grant JC20120224)

2014-05-23;

2015-03-25

李京龙(1964-),男,教授,博士生导师,主要从事焊接和热喷涂领域的科研和教学工作,联系地址:陕西省西安市碑林区友谊西路127号西北工业大学公字楼403室(710072),E-mail:lijinglg@nwpu.edu.cn