水电站压力钢管岔管制作与水压试验

2015-03-16雷海生揭云丽

雷海生,揭云丽

(1.云南招标股份有限公司,昆明 650031;2.中化二建集团有限公司云南分公司,昆明 650106)

文章编号:1006—2610(2015)01—0081—04

水电站压力钢管岔管制作与水压试验

雷海生1,揭云丽2

(1.云南招标股份有限公司,昆明 650031;2.中化二建集团有限公司云南分公司,昆明 650106)

详细介绍了水电站压力钢管岔管制作与水压试验的具体方法,通过试验过程的外观检查和试验所得数据成果进行综合分析,从科学角度论证施工质量,达到确保工程质量和安全运行的目的。

压力钢管;岔管;制作;水压试验

1 工程概况

SNJ水电站位于云南省普洱市墨江哈尼族自治县BL乡、SNJ乡和NH乡境内。电站的工程等别为Ⅱ等大(2)型工程,永久性主要建筑物等级为2级、永久性次要建筑物等级为3级、临时性建筑物等级为4级;电站以发电为主,采用跨流域、混合式开发。水库正常蓄水位900.000 m,装机容量201 MW(3×67 MW),总库容2.46亿m3。

电站压力管道为圆形断面,深埋式钢衬钢筋混凝土结构,采用了“四平三竖”的总体方案。供水主管及支管的总长度分别约为895、310 m,供水管道系统主要由主管、岔管及支管联合组成,主岔管和支岔管采用了“一分二”的月牙岔型式。压力管道的设计水头为420 m,采用的布置型式为“一管三机”。

2 岔管制作及质量控制

2.1 划线放样和下料

根据设计文件按照图纸要求直接在待加工的钢板上进行划线,放样应保证精度,尺寸公差应符合标准规定并考虑焊接的收缩量、合理利用材料。下料切割使用半自动氧-乙炔切割机进行。作业过程中,遵循以下原则对岔管钢板进行分块。

(2) 岔管管节的顶、底母线和腰线与纵缝所夹的中心角应≥15°,二者间距(指弧长)一般≥300mm。

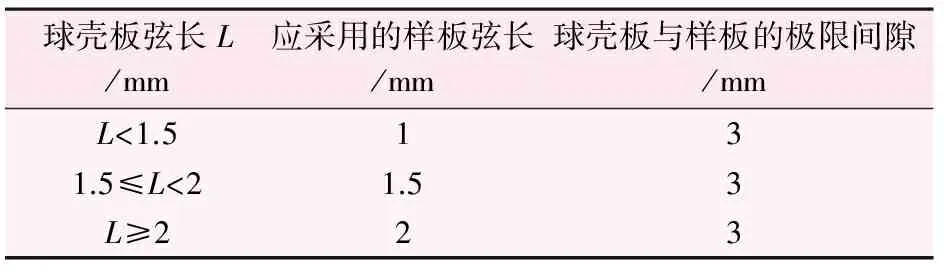

岔管钢板坡口和切割加工的制作工艺应符合划线极限偏差所明确的内容,具体情况见表1。

表1 钢板划线的极限偏差表

2.2 坡口及边缘加工

为了使焊缝的厚度达到图样规定的尺寸或获得全焊透的焊接接头,接缝的边缘应按厚度和焊接工艺方法加工成“不对称双V形”或“不对称X形”。

2.3 钢板卷制

钢板卷制加工采用3 000mm×80mm三辊筒卷板机(水平下调式)进行,两下辊可同时或单独水平移动,上辊可单独上下升降运动,可以一次性完成从预弯端部到卷圆整个系列工序。卷制过程中分多次成型,控制一次下压量不应过大,卷板工艺流程示意图见图1。非完整圆部分采用卷板机多次多点位分别卷制。

图1 卷板加工制作过程示意图

2.4 焊接、组焊及质量控制

焊接前首先将钢管半成品进行定位、校正,之后进行清洁处理,主要是把拟焊坡口及拟焊面两侧各50~100mm范围内的油污、铁锈、氧化皮及其它杂物清除干净。焊口采用固定的远红外线加热器、煤气喷灯、电加热器等进行预热。使用表面温度计对焊缝周围的温度进行实时监控,每条焊缝两侧的测量点应≥3对。通常在距离焊缝中心线两侧的50mm处对称布置监测点,测量宽度一般为3倍钢板厚度的范围且≥100mm。多层焊接时应错开层间接头,拆除断弧、引弧助焊板时不得损伤母材,拆除后应打磨修整残留焊疤使之与母材表面齐平。双面焊接时,在单侧焊接后应及时进行基础清理并将焊疤打磨干净,然后再继续焊另外一面。同时,采用附加引弧和断弧用的助焊板进行纵缝焊接,定位焊的断弧和引弧应在坡口内进行作业。在焊接作业前首先确定焊接顺序,然后选定定位焊焊点,再从构件受周围约束较大的部位开始焊接,向约束较小的部位推进,从而达到减小收缩应力和变形的目的。

岔管的焊接、整体组装都在加工厂内完成,焊接成型后的各项尺寸要求应符合表2的规定。

表2 球形岔管组焊后尺寸极限偏差表

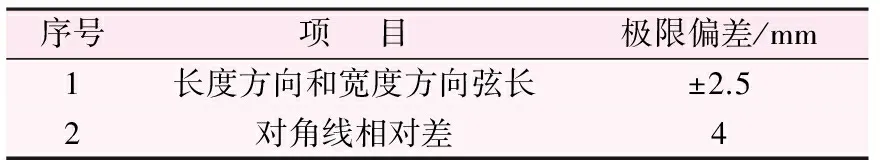

球形岔管的几何尺寸与球壳板曲率的极限偏差应满足表3、4的规定。

表3 曲线率(球壳板)极限偏差表

表4 几何尺寸(球壳板)极限偏差表

如果岔管尺寸受到交通运输界限限制的时候,可以先在加工厂内根据结构要求组装成尽可能大的部件,然后在加工厂内进行预组装后再分件分次运送至施工现场进行总体组装焊接。组装后的岔管腰线转折角偏差应≤2°。在此之前,岔管组合焊接后应在加工厂内进行应力消除处理。

3 水压试验

3.1 岔管特性

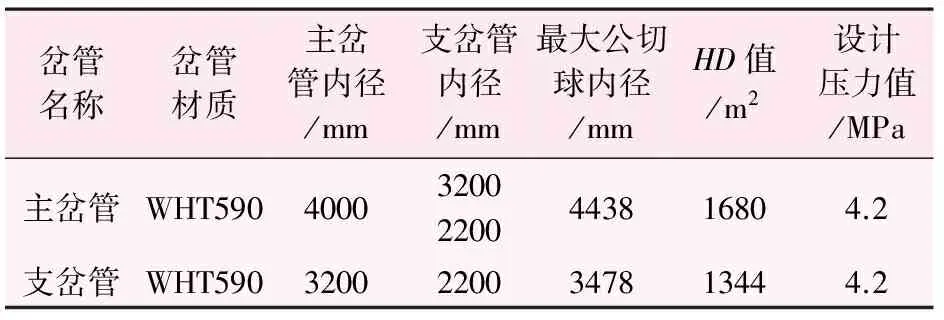

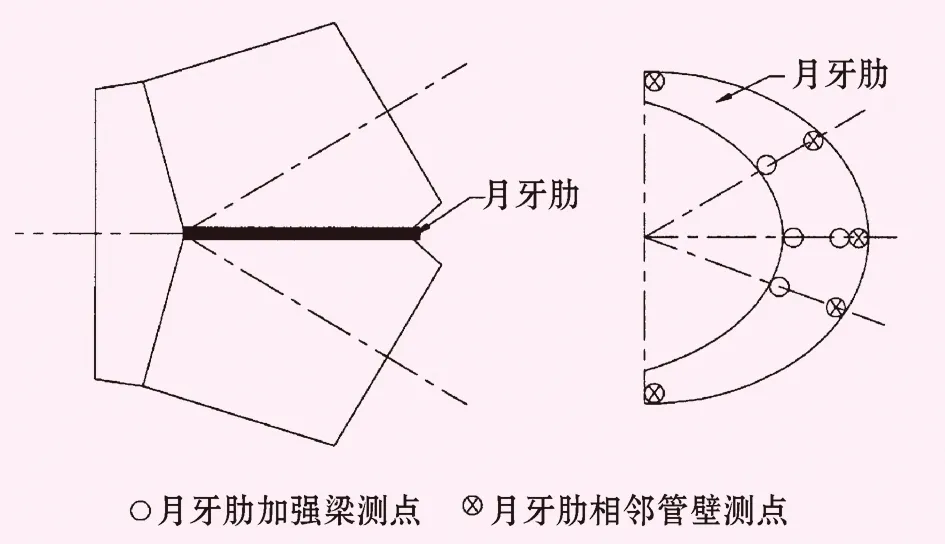

本工程采用WHT590高强钢制作岔管,岔管位于主钢管道下游侧,分别设置1个支岔管、1个主岔管,岔管型式为内加强月牙肋型,岔管特性见表5。

表5 岔管特性表

3.2 试验闷头

根据施工现场实际情况,借鉴以往岔管水压试验的成功经验,本次试验将主岔管与支岔管焊接连为一体后进行整体性水压试验。闷头为半圆形内闷头,钢板厚度δ=60mm,钢板材质为日本SM570TQT钢材。闷头外面布置进人孔、排气孔、进水孔和测试仪器等。闷头通过专门加工制作的凑合节与岔管焊接在一起,组成本次试验的主体,见图2。

图2 主支岔管结构平面示意图

3.3 测点布置及测量仪器

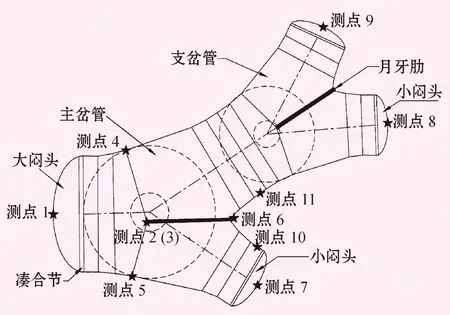

应变测点可以布置在主管标准圆断面上,但应重点布置在月牙肋板、肋管壳区和折角区等关键部位,布置情况见图3。试验人员使用千分表通过目测读值监测变形情况。

图3 应变测量点布置示意图

3.4 水压试验目的及压力的选定

鉴于本项目高水头压力钢管岔管所采用的钢板材质为WHT590高强钢,且目前中国已建成水电站压力钢管道工程采用的较少,根据设计文件有关要求对其质量、应力变形消除等性能进行原型水压试验。本次试验主要目的有:① 为了保证电站压力管道的正常安全运行,需掌握岔管各部位、特别是关键部位的应力变形及分布情况;② 为了检查结构整体的安全性能,通过超载内压的方法使结构缺陷充分暴露;③ 水压试验时可以使得不连续部位的峰值应力和焊接残余应力达到屈服,并在试验退压后消减;④ 缓慢加载时,可以使得缺陷尖端发生塑性变形直至钝化,压力卸载后可以产生预压应力。

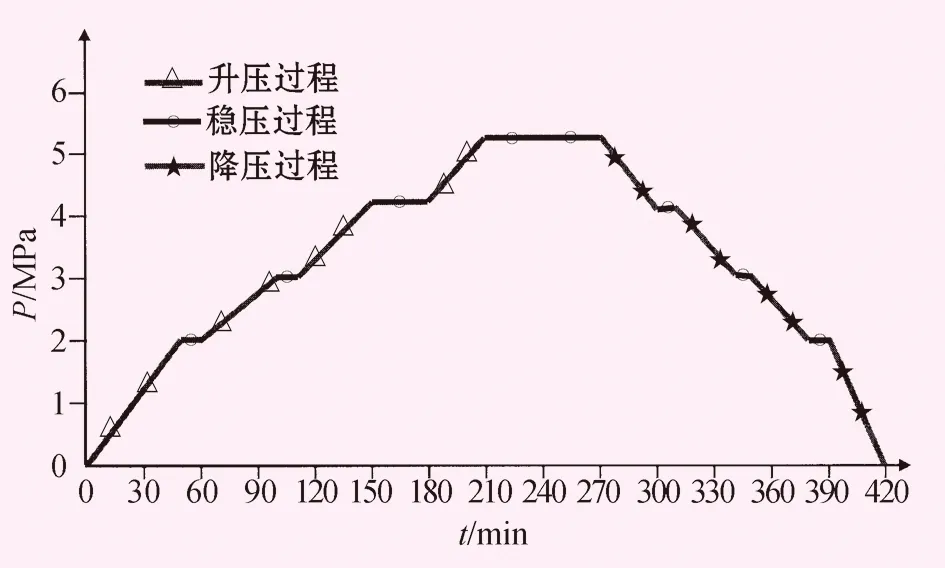

岔管试验是在露天明管的条件下进行的,而工程实际运行时,岔管为地下埋管。为了使本次压力试验更具操作性和科学性,按照设计文件的有关要求,将试验最大压力水头设置为525m(设计水头为420m),即设计压力的1.25倍设计水头。

Pmax=420 m×1.25×0.01 MPa/m=5.25 MPa

将试验压力设置为以下4个(水压试验的压力变化(减压/加压)速度为0.05MPa/min):

P1=2 MPa;P2=3 MPa;

P3=4.2 MPa;P4=5.25 MPa

3.5 水压试验步骤

水压试验前对现场进行全面安全检查,排除各种安全隐患、危险物,对可能发生的危险事件制定紧急预案,以保证试验的安全进行。

① 首先向岔管注水,并打开排气阀门将内部空气全部排尽,直至水流稳定溢出,保证岔管内部完全被水充满;② 使用压力泵连续向岔管加压注水,直至压力达到P1(2MPa),保持该压力10min后全面检查岔管的变形情况。③ 在上一阶段正常的情况下,使用压力泵继续向岔管加压注水,直至压力达到P2(3MPa),保持该压力10min后全面检查岔管的变形情况;④ 在上一阶段正常的情况下,使用压力泵继续向岔管加压注水,直至压力达到P3(4.2MPa),保持该压力30min后全面检查岔管的变形情况。使用重量不大于0.5kg的橡胶锤或木锤在焊缝两侧15~20mm及管壁处轻轻敲击,观察压力表指针读数、记录应变值,观察管内压力的稳定性,检查焊缝有无渗水等现象及其它异常情况;⑤ 在上一阶段,即工作压力P3(4.2MPa)无异常情况下,继续注水加压直到试验压力P4(5.25MPa)时并保持该压力30min,按照上一步骤的程序和内容进行测试检查;⑥ 将岔管压力降至工作压力P3,并在维持此压力的情况下对岔管进行详细检查。每个试验压力段均观察和记录岔管的漏水情况,并在⑤、⑥步骤测试应力变形情况;⑦ 依次降压至P2、P1直至岔管内压力为零,观察和记录岔管的漏水和测点变形情况。P-t曲线,即压力-时间曲线,见图4。

图4 压力-时间曲线图(P-t曲线)

3.6 试验结果

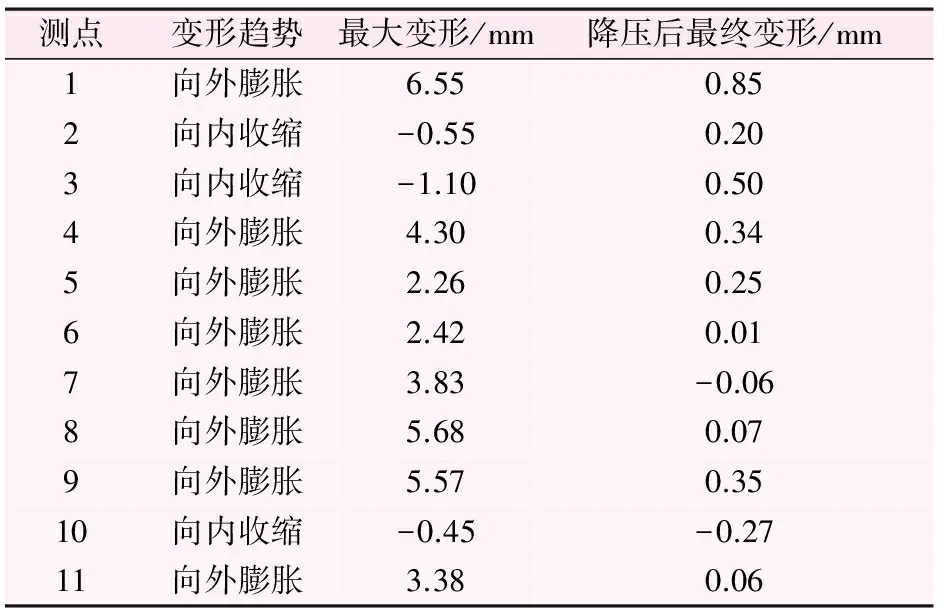

各测点的变形随着给水压力的增大而增大,当给水压力达到最大值时发生最大变形,具体变形情况见表6。

表6 典型测试点的变形统计表

通过分析可以发现:主岔管腰部4、5号测点向外膨胀,肋板底部2号测点和顶部3号测点向内收缩,说明主岔管的顶部及底部应力值较大,其次是支岔管的10、11号测点所处的部位。处于闷头部位的1、7~9号测点由于在实际运行中不存在,其变形值此处不作为定量分析使用,只作参考。

WHT590高强钢的屈服极限δs≥490MPa,安全系数取1.25~1.54,则安全范围内的允许压力为δ=350~392MPa。通过虎克定律计算后,4、5号测点应力值δ≈310MPa,10、11号测点应力值δ≈360MPa,其它监测点的应力值均未超出300MPa。所有测点应力值均在岔管钢板安全运行允许的范围内。

4 结 语

将水压试验成果进行整理并分析,进一步验证:作用在主岔管肋板上的应力值比较小,并且岔管的最大应力值在360MPa以内,主岔管与支岔管在项目建成后的发电运行中是安全可靠的;用于本工程的岔管焊接与制作质量达到国家相关标准,满足设计要求。岔管的制作及水压试验方案可供同类工程借鉴,有一定的参考价值。

[1]GB713-2008,锅炉和压力容器用钢板[S].北京:中国标准出版社,2008.

[2]DB50766-2012,水利水电工程压力钢管制作安装及验收规范[S].北京:中国电力出版社,2007.

[3]DL/T5141-2001,水电站压力钢管设计规范[S].北京:中国电力出版社,2003.

[4] 李志刚,朱大林.保康寺坪电站压力钢管岔管焊接质量控制[J].科技信息,2011,(29):I0176.

[5] 渠述达.高强钢月牙肋岔管制作与安装工艺[J].云南水力发电,2008,(2):41-43.

[6] 徐天尧.WDB620高强钢的性能及在高桥电站钢管上的应用[J].云南水力发电,2004,(3):53-56.

[7] 童保林.昭通高桥电站钢岔管设计及水压试验[J].云南水力发电,2004,(3):25-27.

[8] 马振远,陈复州.引子渡水电站压力钢管分岔管制作安装与质量控制[J].大坝与安全,2004,(2):54-56.

[9] 黄长平,郭明星.大型弧形钢闸门制作变形控制技术[J].水电与新能源,2013,(3):60-66.

[10] 曾竞.高桥电站压力钢管制造安装[J].云南水力发电,2004,(3):57-61.

[11] 张金斌.超高水头水电站岔管布置及水压试验[J].水利规划与设计,2012,(3)31-33.

[12] 朱琪何.压力钢管安装焊接过程的变形分析[J].创新科技,2013,(5):83-83.

[13] 罗亚松,罗代明.不管河三级水电站卜形钢岔管设计及水压试验[J].水力发电,2006,(10):106-109.

[14] 伍鹤皋.内加强月牙肋钢岔管水压试验[J].武汉大学学报(工学版),2008,(5):35-39.

Bifurcated Penstock Manufacturing and Hydrostatic Test

LEI Hai-sheng1, JIE Yun-li2

(1.Yunnan Tendering Co., Ltd., Kunming 650031, China;2. Yunnan Branch, China Chemical Engineering Second Construction Corporation, Kunming 650106, China)

The specific methods for the bifurcated penstock manufacturing and hydrostatic tests are described in the paper. By appearance inspection during the tests and based on the test data, the manufacturing quality is demonstrated scientifically, realizing the purposes of securing the engineering quality and safety operation.

penstock; bifurcated penstock; manufacturing; hydrostatic test

2014-08-07

雷海生(1978- ),男,山东省阳谷县人,高级工程师,主要从事水利水电工程项目管理与咨询工作.

TV732.4+1

A

10.3969/j.issn.1006-2610.2015.01.021