火电厂废热蒸发浓缩脱硫废水中试零排放实验研究

2015-03-15王可辉徐志清顾小红

王可辉,蒋 芬,徐志清,赵 军,王 飞,顾小红

(中国国电北京朗新明环保科技有限公司南京分公司,南京 210019)

火电厂废热蒸发浓缩脱硫废水中试零排放实验研究

王可辉,蒋 芬,徐志清,赵 军,王 飞,顾小红

(中国国电北京朗新明环保科技有限公司南京分公司,南京 210019)

现行常规处理的火电厂脱硫废水,设备故障率高、难以去除重金属离子和无法除去氯离子等诸多缺点。实验利用电厂余废热对脱硫废水进行常温蒸发,对实验前后水质测试可知,实验减量浓缩效果显著,该技术的热交换过程温升小,蒸发过程全部发生在蒸发单元的气相和液相的界面,基本消除了结垢风险,对系统进水水质要求低,可根据电厂脱硫废水的实际情况仅需简单调整pH值即可进行蒸发处理,节省了大量的药剂费用,由于属于常温常压范围,大大降低了高含盐量条件下的设备腐蚀风险,减少了设备制造成本,使废水零排放技术的大规模推广成为可能。

脱硫废水;常温蒸发;零排放

石灰石—石膏湿法烟气脱硫因其技术成熟,适应性强成为我国当前火电厂烟气脱硫的主流工艺。湿法脱硫工艺脱硫时,脱硫吸收塔内浆液反复循环利用,塔内可溶盐浆液不断浓缩,为确保脱硫性能和维持系统内的氯离子平衡,需要不断补充、更新浆液,此过程中需要排放含有大量重金属离子的废水,此部分排放的废水即为 “脱硫废水”[1]。废水中主要含有悬浮物、硫酸盐、过饱和亚硫酸盐以及重金属等杂质[2],很多是国家环保标准中严格要求控制的第一类污染物[3],采用普通方法处理这部分废水很难达标排放,针对脱硫废水处理提出新型的处理方法显的尤为重要,尤其是经济发达地区对环保要求更高,往往要求高含盐废水“零排放”。

现有火电厂废水零排放工艺主要有多效蒸发技术、机械蒸汽再压缩蒸发(MVR)等技术[4],投资和运行维护成本高,一般工业企业难以承受。另一方面能耗高、结垢风险大、运行维护困难,进一步增加了企业的生产运行成本和运行人员的劳动强度。严重制约了零排放技术的推广和应用。因此,开发投资省、能耗低、维护量少的火电厂废水零排放集成技术已经成为必然趋势。

为解决废水零排放项目中存在的技术瓶颈,南京朗新明与国电江苏某电厂合作,对所研发的高含盐废水低温强化自然蒸发浓缩处理技术开展工业性中试,以验证该技术在电厂高含盐废水、脱硫废水零排放处理方面的可行性和适应性。

1 工艺原理及说明

高含盐废水低温强化自然蒸发浓缩技术是利用常温常压下不饱和湿空气的水汽容纳裕量进行自然蒸发的一种新型蒸发浓缩技术。该技术利用工业企业余热废热(如循环冷却水、

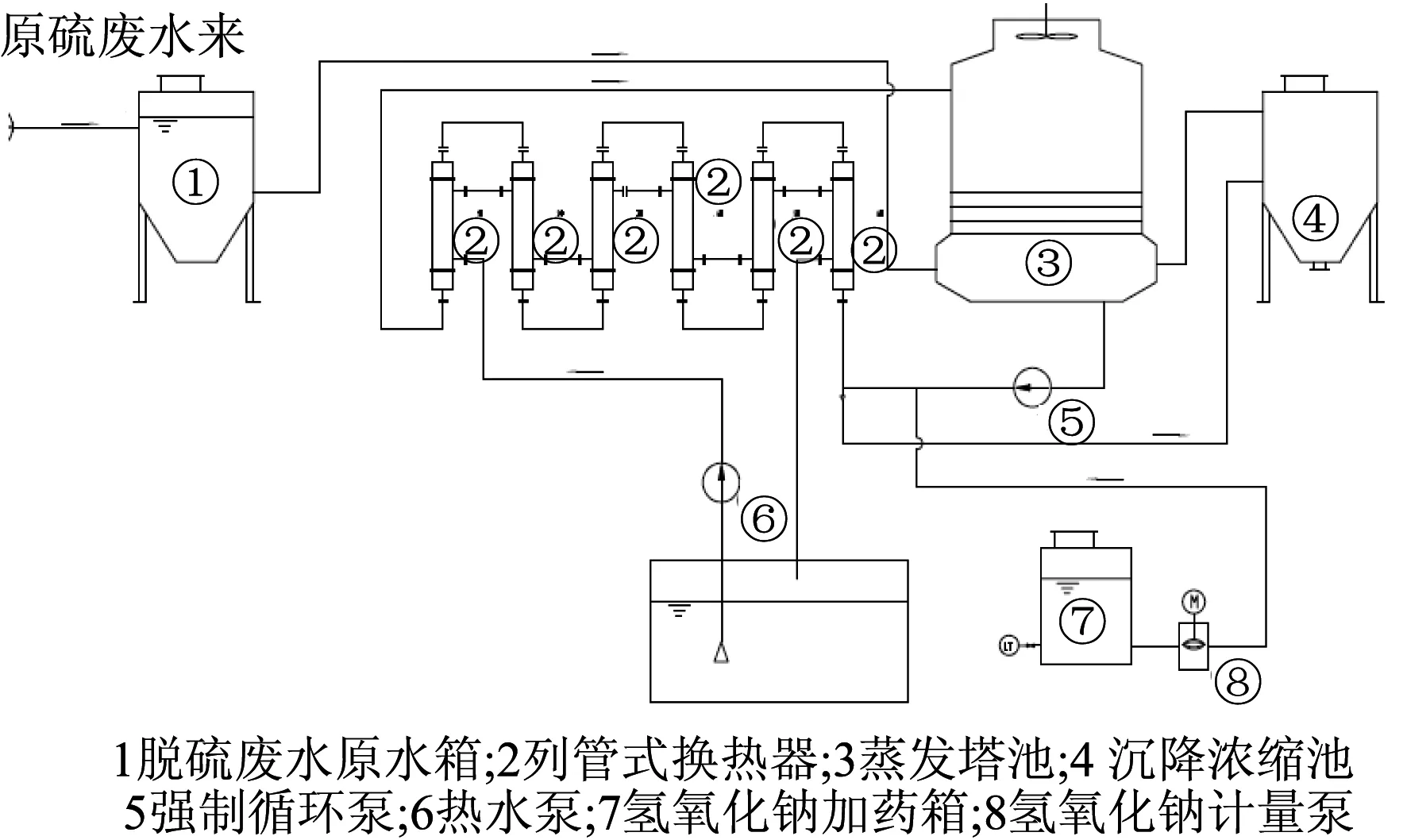

汽轮机乏汽等)作为热源,通过独特的系统设计,实现常温常压下的自然蒸发。系统工艺流程简图如图1所示。

图1 强化自然蒸发结晶系统工艺流程简图

国电江苏某电厂靠近长江边上,水资源丰富,锅炉出水经过凝汽器冷却通过虹吸井直排长江,不重复利用,直排的虹吸井的冷却水属于低品热源,随季节变化温度在20~40℃,根据热力学第二定律,循环水温度不可能低于当地的环境水温度[5],此部分低品热源虽然温度不高,但是要能把此部分热源利用起来将为电厂节约大量的能源。

本实验热源取自虹吸井中冷却直排水,热水经热水泵提升到列管式换热器对脱硫废水进行换热,换热完废水经过出水管再次回到虹吸井,不影响虹吸井的正常运行,经过换热器换热的脱硫废水经蒸发池进行降温蒸发,如此循环往复,在常温常压下进行自然蒸发浓缩,试验工艺流程如图2所示,试验现场装置如图3所示。

图2 中试装置工艺流程

图3 现场试验装置图片

强化自然蒸发装置中试运行参数见表1。

表1 中试装置运行参数

2 试验材料及方法

2.1 试验分析仪器

试验分析仪器主要有DR5000紫外分光光度计、T-70自动滴定仪、PE optima8000等离子体发射光谱仪、AC120S电子天平、LC-223电热恒温烘箱。

2.2 脱硫废水水质

国电江苏某电厂脱硫采用石灰石-石膏湿法脱硫工艺,脱硫吸收塔浆液运行一段时间后,定期排放一部分浆液至石膏脱水系统中,石膏旋流站上清液经过废水旋流站的二级旋流后,利用脱硫废水提取系统提取出需要处理的脱硫废水,此部分脱硫废水未经过任何处理直接排到电厂的工业水池,废水主要特征:呈弱酸性、悬浮物高、颗粒物细小等。现场实拍图片如图4所示。

图4 电厂工业水池中的脱硫废水

电厂脱硫废水水质分析见表2。

表2 电厂脱硫废水水质分析 mg/L

2.3 实验过程

低温强化自然蒸发装置蒸发单元由三部分组成:余热利用单元、蒸发单元、浓缩液分离单元。实验数据通过PLC控制柜实时显示并记录,实验过程如下。

(1)利用热水泵将虹吸井中的废热水提升到列管式换热器中,废热水进水温度经过温度计实测20~26℃(水温有小范围波动),换热完废水温度15~18℃,换热温差6℃左右,换热完废水经过出水管返回到虹吸井中,不影响虹吸井的正常运行。

(2)国电江苏某电厂脱硫废水在吸收塔浆液排放至石膏脱水系统制作石膏过程中,石膏旋流站上清液经过废水旋流站的二级旋流后,利用脱硫废水提取系统提取出需要处理的脱硫废水。此部分脱硫废水未经过任何处理直接排到电厂的工业水池,工业水池中的脱硫废水经过潜水提升泵打到实验装置的原水箱中(水箱容积2 500 L),通过重力溢流至蒸发池中,经过强制循环渣浆泵,将蒸发池中的脱硫废水送到换热器中,经过换热后再送回蒸发池中,如此循环往复。经过温度计实测脱硫废水换热完温度约为21℃,经过蒸发池蒸发降温后温度约为16℃,温降范围在5℃左右。

(3)随着水分的不断蒸发,系统中的脱硫废水含盐量不断增大,这部分浓水在浓缩分离箱中不断浓缩,当达到过饱和状态时有部分晶体从浓水中析出,上清液返回至蒸发池中继续蒸发。

(4)PLC控制柜实时显示并记录进出水量、液位变化情况,在不考虑其他因素影响的情况下,通过电磁流量计上总的来水和PLC控制柜上的数据记录综合算出每小时蒸发水量。

3 实验结果与讨论

3.1 浓水水质分析

原水经过运行一段时间后,蒸发池中脱硫废水浓度不断增加,脱硫废水浓缩水的水质检测如表3所示。

表3 蒸发池中浓水水质 mg/L

由表2和表3中的数据可知,TDS的浓缩倍数大约为8倍,考虑到在污泥浓缩箱中硫酸钙的沉淀析出,浓水中的硫酸根和钙离子会有部分减少,浓水中的Cl-浓度不断增大,由于Cl-具有较强的穿透性和腐蚀性,蒸发浓缩设备必须是防腐性材料,否则运行一段时间设备就会出现故障。

3.2 高含盐浓水加药沉淀分析

实验过程中取部分浓缩水放置6 h,观察发现沉淀效果并不明显,无明显的固液分离界面,对其中的浓水加入混凝剂和絮凝药剂沉淀发现悬浮物沉降效果明显,有很明显的矾花,对于后面浓缩后的浓水可以考虑加入适量药剂进行沉淀,有利于将除浓水中的悬浮固形物析出,过滤出固行悬浮物,对于后面的浓盐水送到蒸发器可以减少蒸发系统的结垢风险。浓水加药后效果如图5所示。

图5 浓水加药后效果

3.3 蒸发水量

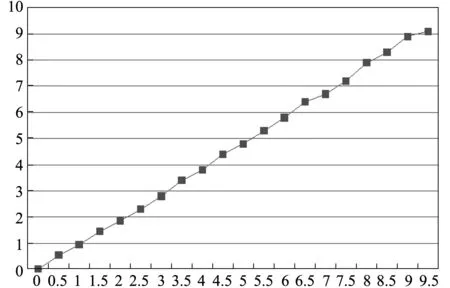

本实验目前在秋冬季最差的环境下进行,电厂地处长江边上,冬季温度低,环境湿度大,选取某天的蒸发水量如图6所示,由实验结果可知稳定运行状态下70 min左右蒸发一吨废水,基本达到设计时的蒸发水量。

图6 稳定运行时的蒸发水量

3.4 系统结垢腐蚀情况分析

实验运行一个半月左右的时间发现换热效率下降比较明显,起机后换热温升比较慢,初步分析可能换热器管壁有堵塞结垢现象,用8%浓度的盐酸对换热器进行冲洗,同时把压力进行适当提高,对换热器内壁进行高压冲洗1 h,之后冲洗起机运行,调整到之前运行参数,设备运行正常。

3.5 运行成本分析

强化自然蒸发装置正常运行时除了电耗,几乎没有其它的额外能耗,按照处理吨水计,电机总功率56.5 kW,电厂厂用电按照0.43元每度计算的话,一个小时的运行成本56.5×0.43=24.209元,一天运行成本:56.5×0.43×24=583.08元,年运行成本56.5×0.43×24×365=212 824.2元。

4 结论

(1)通过开展工业性实验可知,低温强化自然蒸发装置很好的利用了电厂的余热废热资源,能耗低。正常运行能耗主要是水泵和风机的运转,和清洗换热器少量的药剂消耗,无需新鲜蒸汽,可为电厂节约大量的能源。

(2)该技术的热交换过程温升小,蒸发过程全部发生在蒸发单元的气相和液相的界面,基本消除了结垢的风险,因此对系统进水水质要求低,可根据电厂脱硫废水的实际情况仅需简单调整pH值即可以进行蒸发处理,不需要严格的软化预处理,节省了大量的药剂费用。

(3)低温强化自然蒸发结晶技术蒸发过程在20~40℃条件下发生,属于常温常压范围,大大降低了高含盐量条件下的设备腐蚀风险,减少了设备制造成本,使废水零排放技术的大规模推广成为可能。

(4)运行维护方便。系统结垢、腐蚀风险降低,且没有高温高压设备、复杂的污泥脱水设备和加药设备,因此低温强化自然蒸发结晶处理系统运行维护简单,可实现无人值守设计。后面工程应用时后面的的浓盐水可以选择强制循环蒸发结晶器,对其进行蒸发结晶处理,由于前面浓缩使来水水量大量减少,相比于将脱硫废水直接进行蒸发结晶处理能耗成本降低很多,经济效益显著。

(5)目前经蒸发单元蒸发出去的水量每小时大概有1 t,后期可以考虑在蒸发池顶部增加一套冷凝水回收装置,将蒸发出去的水汽冷凝回收再利用。

[1]王敏琪. 火电厂湿式烟气脱硫废水特性及处理系统研究[D].杭州:浙江工业大学,2013.

[2]杨明杰.脱硫废水设计方案及经济性分析[C].山东电机工程学会2011年学术年会论文集,2011.

[3]杨明杰.脱硫废水设计方案及经济性分析[J].给水排水,2012,38(1): 54-55.

[4]王 丹,蒋道利. 蒸发结晶技术在高含盐废水零排放领域的应用[J].中国井矿盐,2014,45(10):7-10.

WANG Dan, JIANG Dao-li. The application of evaporation crystallization technology in zero discharge area of high salt wastewater[J].China Well and Rock Salt,2014,45 (10):7-10.

[5]王 枫.电厂循环水余热利用方案研究[D].北京:华北电力大学,2009.

[6]国家环保总局.水和废水监测分析方法(第4版)[M].北京:国环科学出版社,2002.

(本文编辑:赵艳粉)

Industrial Zero Discharge by Evaporating and Concentrating Desulfurized Wastewater with Waste Heat in Coal-Fired Power Plant

WANG Ke-hui, JIANG Fen, XU Zhi-qing, ZHAO Jun, WANG Fei, GU Xiao-hong

(Nanjing Branch, Beijing Lucency Enviro-Tech Co., Ltd., Nanjing 210019, China)

The existing conventional treatment of desulfurized wastewater in coal-fired power plant, is defective in high equipment failure rate and difficulty to remove heavy metal ions and chloride ion. This experiment evaporated desulfurized wastewater at room temperature by using power plant waste heat. The water quality test before and after the experiment varified the remarkable experimental effect, reducing small temperature rise during heat exchange. The evaporation process all occurred on gas phase-liquid phase interface of the evaporation unit, basically eliminating scale risks. With the low water quality requirements of the system, wastewater van be evaporated by simply adjusting pH value according to the actual situation of power plant desulfurized wastewater, therefore, saving a lot of drug costs. The normal temperature and atmospheric pressure greatly reduces the equipment corrosion risk under the condition of high salt content, decreases the equipment manufacture cost, and makes it possible to widely promote the wastewater zero discharge technology.

desulfurized wastewater; room temperature evaporation; zero emission

10.11973/dlyny201506025

王可辉(1987),男,硕士,从事火电厂脱硫废水排放新技术研发。

X701.3

B

2095-1256(2015)06-0854-04

2015-07-08

发电技术