舰炮制导炮弹光学头罩发射强度仿真*

2015-03-15高善清王高朋

高善清 王高朋

(解放军陆军军官学院 合肥 230031)

舰炮制导炮弹光学头罩发射强度仿真*

高善清 王高朋

(解放军陆军军官学院 合肥 230031)

位于舰炮电视制导炮弹前端的光学头罩在发射过程中承受着复杂的载荷,很难计算得出光学罩应力值的数值解析解。运用通用有限元软件ANSYS,通过建立光学头罩的有限元模型,简化受力计算模型,得到光学头罩在最高膛压时刻的应力分布云图,依据材料的力学特性便可以对其进行强度校核,为光学头罩设计工作中材料的选择和结构的合理优化提供了理论依据。

有限元; ANSYS; 应力; 光学头罩

Class Number TJ393

1 引言

舰炮电视制导炮弹是精确制导炮弹的一种,它采用电视制导技术引导弹丸对目标进行精确打击。由于舰炮的特殊性,舰炮电视制导炮弹采用了光学头罩以保护弹载摄像头在弹丸高速运动中与空气摩擦致热影响。

光学头罩位于舰炮电视制导炮弹的最前端,相当于导引头光电系统“眼睛”的保护罩。它把大气环境与弹载摄像头隔离开来,同时目标的辐射光能通过它可以到达摄像头。本文所研究的舰炮电视制导炮弹采用130mm舰炮发射,在发射过程中,受膛内压力的作用,弹体将产生很大的加速度,使得光学头罩在短时间内承受14000g左右的瞬时超强过载,如果强度不够就会发生光学头罩破裂现象,使导引头系统无法正常运行工作。考虑到光学头罩受力环境的复杂性,解析法已经不能解决此类问题。因此,本文采用有限元软件ANSYS对光学头罩的结构强度进行分析,通过设定模型材料属性、划分网格、施加外力,最后求解即可得到光学头罩的应力、应变分布情况,从而为设计工作中材料的选择和结构的优化提供理论数据。

2 光学头罩的计算模型

2.1 光学头罩膛内受力分析

制导炮弹发射时在膛内所受到的载荷主要有发射药气体压力、惯性力、装填物压力、弹带压力、不均衡力、摩擦力等。这些载荷中以发射药气体压力(膛压)为基本载荷。在发射药气体压力作用下,弹丸在膛内运动,获得一定的加速度,并由此引起其他载荷。光学头罩位于弹丸的最前端,主要受自身惯性力的作用,其值随时间而变化,因此找到它的最大临界状态时的值,对于光学头罩的设计有重要的现实意义。

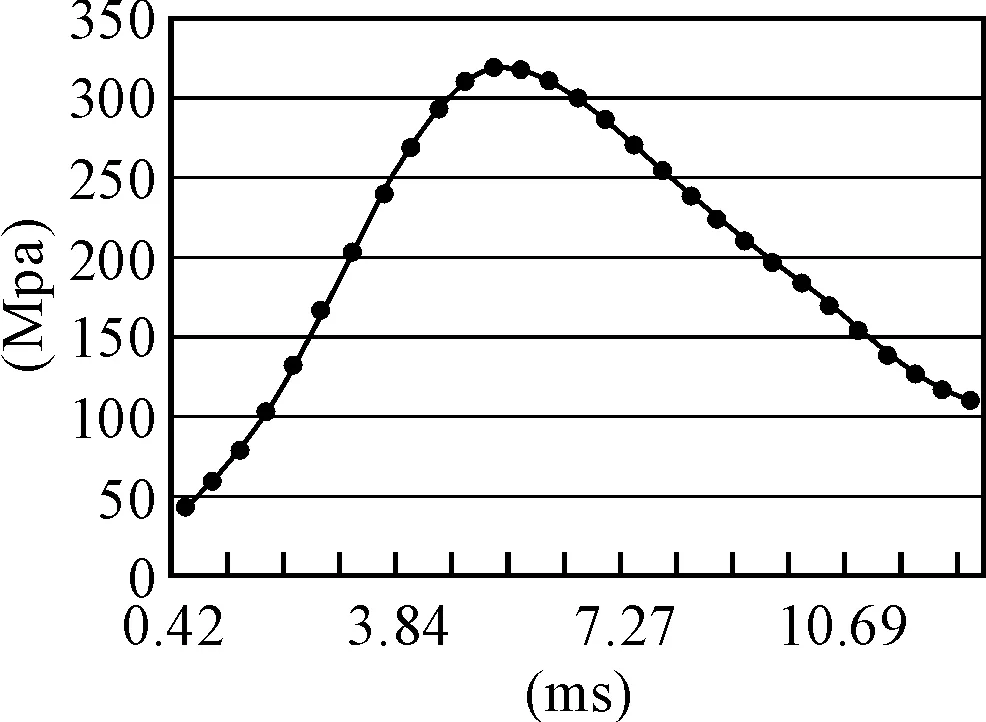

图1 p-t曲线

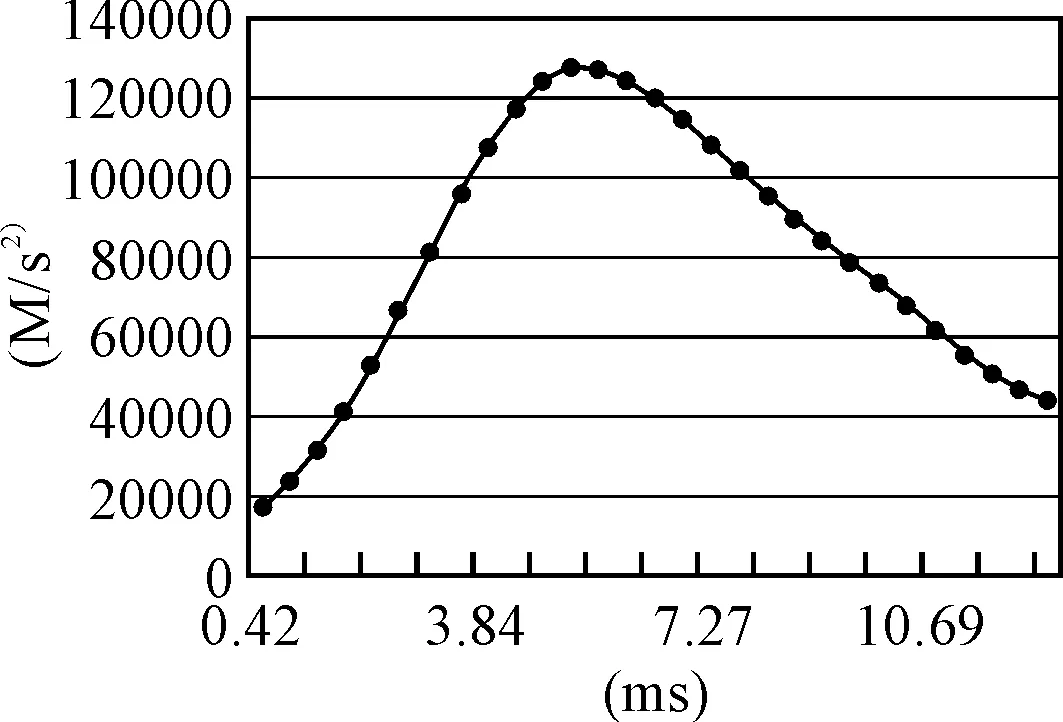

图2 a-t曲线

图1是某型舰炮制导炮弹在全号装药情况下的膛压-时间曲线,图2是对应的加速度-时间曲线。从图中可以看出,膛压最大的时刻出现在5.56ms,最大值为318.1MPa。由于一般所指最大膛压是在标准气象条件下的数值,而考虑到实际作战条件下的恶劣条件,发射时的药温会超过气温的最不利条件,相应的最大膛压也将改变[1~2]。一般取计算膛压为

p=1.1pm

2.2 光学头罩的受力计算模型

2.2.1 轴向惯性力

炮弹在发射过程中的轴向加速度为

式中,p为计算压力,r为炮弹半径,m为炮弹总质量。

惯性力计算公式为

式中,mn为炮弹n-n断面以前部分的质量。

2.2.2 径向惯性力和切向惯性力

由于弹丸的旋转运动,将产生向心加速度,而引起径向惯性力。随着弹丸在膛内的运动,速度越来越大,径向惯性力也越来越大,直至炮口达到最大。切向惯性力是由弹丸的角加速度引起的。

由于径向惯性力和切向惯性力与轴向惯性力相比小得多,而且本文所研究的舰炮制导炮弹在滑动弹带的影响下旋转速度比常规炮弹低很多,所以可以忽略径向惯性力和切向惯性力对强度计算的影响。

2.3 光学头罩的受力简化

为了便于计算和分析,可对在高过载状态下的受力模型进行必要的假设简化,简化计算应对计算的结果影响不大。根据以往的计算经验,主要对光学整流罩模型进行了如下简化假设:

1) 载荷是轴对称的。即弹底压力和弹带压力的分布是均匀的,弹带与身管之间无火药气体的泄露;

2) 舰炮制导炮弹在炮膛内的运动比较理想,其各定心部与炮膛之间没有相互作用;

3) 忽略弹丸前部的空气阻力以及膛内热对光学头罩的影响。

2.4 光学头罩的材料特性

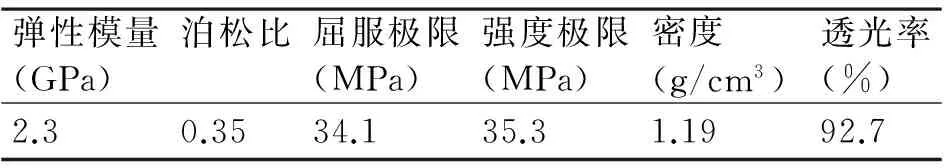

本文所研究的光学头罩采用透明高分子复合材料丙烯酸酯,其主要性能参数如表1所示。

表1 性能参数

由于用于制导炮弹的光学头罩要承受14000g左右的瞬时超强过载,所选光学头罩的材料应具备较高的抗压强度。同时,光学头罩具有一定的厚度和折射率,并且在标准条件下,光学头罩厚度越小,光的透过能力越大,光束偏离原传播方向的角度越小。因此,只有采用高强度透明材料才可以有效解决光学头罩设计时强度和厚度的矛盾,使得光学头罩在满足强度要求的基础上提高光学性能。

本文在研究时可以将光学头罩的透明高分子材料视为线性材料,并且由于该材料是随即取向的短纤维复合材料,沿各个方向的力学性能接近相同,可以当做各向同性的弹性材料来处理。线性材料的应力应变关系如下[3~4]:

{σ}={D}{ε}

式中,{σ}为应力矢量,{D}为结构的刚度矩阵,{ε}为材料的应变矢量。

3 光学头罩膛内结构强度计算及分析研究

本文所研究的光学头罩和导引头之间是通过螺纹连接起来的,考虑到简化计算,并且根据以往弹丸有限元分析计算结果,可以将它们之间的螺纹连接简化为固定的紧连接件。图3、图4分别为光学头罩以及连接后的实体图。

图3 光学头罩

图4 导引头和光学头罩连接

3.1 光学头罩有限元模型的建立[5~10]

图5 光学头罩有限元模型

图6 光学头罩1/4有限元模型

由于光学头罩结构比较简单,所以为了较真实地模拟出在瞬间高过载作用下的应力、应变分布情况,本文对光学头罩进行三维建模。在离散光学头罩的几何模型时,选用了单元20node95,该单元有二十个节点组成,每个节点有x、y、z三个方向移动的自由度,并且在保证精度的同时允许使用不规则的形状,适用于曲线边界的建模。最终光学头罩的有限元模型如图5、图6所示,该有限元模型共生成45249个节点,10209个单元。

3.2 光学头罩的应力计算和分析

光学头罩后断面和导引头前断面相接触,与导引头的铝合金材料相比,光学头罩材料刚度要小得多,因此,计算光学头罩强度时在导引头和头罩的接触面上施加约束。光学头罩在发射瞬间主要受到自身的惯性力作用,因为约束了接触面,所以在计算时对光学头罩施加自身惯性力作用即可。

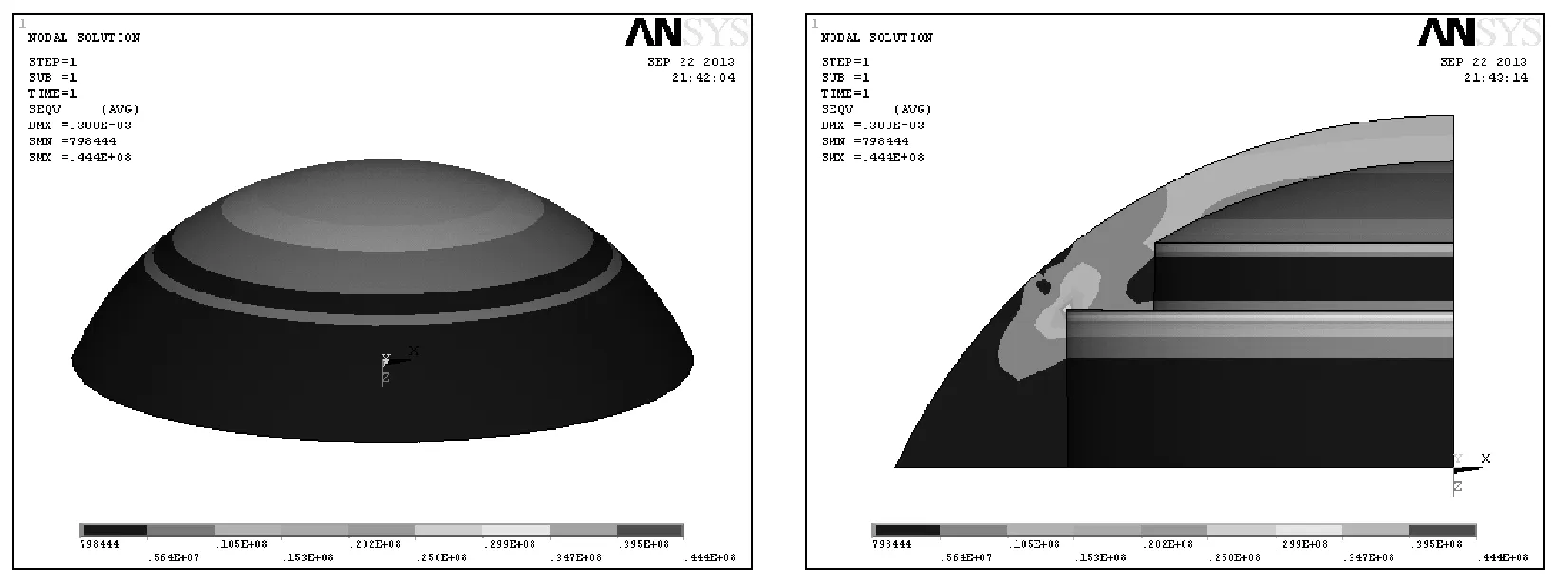

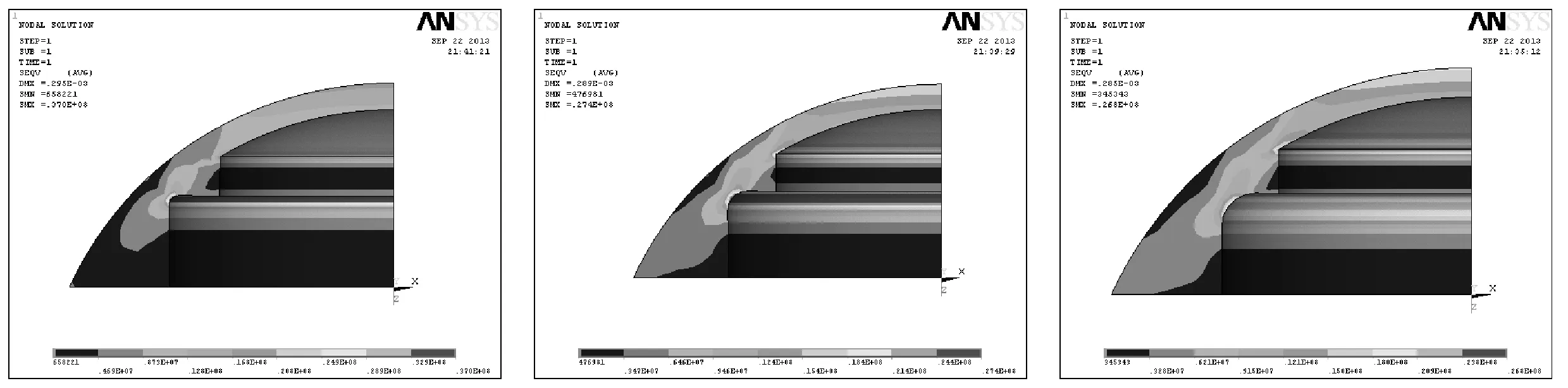

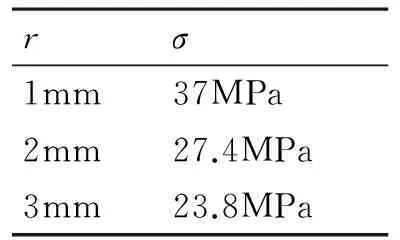

经计算所得光学头罩在最大膛压时的应力分布云图如图7所示。由光学头罩的应力分布云图可知,当膛压达到最大时,光学头罩的最大应力出现在有较大结构突变的有效通光孔与螺纹交接处,其值为44.4MPa左右。而光学头罩材料的强度极限为35.3MPa,说明这种结构不是很合理,如果采用,则会由于应力集中造成强度失效,从而可能影响导引头正常工作,最终使弹丸偏离目标。为了减小应力集中,可以在应力集中部位增加过渡圆弧,如图8所示。图9从左到右分别是增加半径1mm、2mm、3mm过渡圆弧后的光学头罩应力分布云图。各种情况的最大集中应力列表如表2所示。

图7 光学头罩最大过载时的应力分布云图

图9 增加过渡圆弧后的光学头罩应力分布云图

rσ1mm37MPa2mm27.4MPa3mm23.8MPa

从以上的计算结果来分析,随着圆弧半径的增大,应力集中有所下降,但随着圆弧半径的增大,再增大圆弧半径对应力集中的减小作用开始减弱。

4 锤击试验

4.1 试验目的

验证光学头罩是否满足抗过载性能(20,000g)要求。

4.2 试验条件

试验装置与器材:CL-50冲击试验台(含DMSA冲击放大器)、夹具、电源、示波器、监视器。

4.3 试验实施

1) 将DMSA冲击放大器安装在试验台上,并尽可能靠近中心位置。

2) 根据需加载的加速度载荷和冲击脉宽选择相对应的弹性波形垫(置于冲击座上)和波形块(用螺钉紧固连接)。

3) 将光学头罩用夹具紧固在台面上。

4) 对光学头罩加正向过载(20000g)。

图10 光学头罩锤击试验

4.4 试验结果

完成对光学头罩的20次冲击(最高20000g),光学头罩结构无明显变形,光泽度较好,透光性能满足摄像机成像需要。

5 结语

利用有限元软件ANSYS对光学头罩进行建模和仿真,可以为结构设计和优化提供参考,较以前的工程计算有无可比拟的优势。

光学头罩在发射过程中其有效通光孔与螺纹交接的部位存在着较大的应力集中,这是由于此部位有较大的结构突变引起的,这就要求光学头罩在设计中尽量采取圆弧过渡,减少应力集中区域。

[1] 鲍亭玉,邱文坚.内弹道学[M].北京:清华大学出版社,1995:29-68.

[2] 魏惠之,朱鹤松,等.弹丸设计理论[M].北京:国防工业出版社,1985:84-111.

[3] 张珑.高过载火箭发动机零部件结构强度设计与分析[D].南京:南京理工大学,2004:19-25.

[4] 刘燕萍.工程材料[M].北京:国防工业出版社,2009:78-126.

[5] 邓凡平.ANSYS12有限元分析自学手册[M].北京:人民邮电出版社,2011:161-205.

[6] 王国强.数值模拟技术及其在ANSYS上的实践[M].西安:西北工业大学出版社,1999:133-151.

[7] ANSYS, Inc. ANSYS Workbook Release 11.0[M]. 2007:297-311.

[8] 王勖成.有限单元法[M].北京:清华大学出版社,2002:226-281.

[9] 宁全利.某型无线电侦察弹结构强度有限元分析研究[D].合肥:解放军炮兵学院,2004:11-26.

[10] 宋勇,陶苑,等.某制导炮弹尾段壳体发射强度仿真[J].弹箭与制导学报,2013,33(1):87-89.

Firing Strength Simulation of the Optical Window for Naval Gun Guided Projectile

GAO Shanqing WANG Gaopeng

(Army Officer Academy of PLA, Hefei 230031)

The optical window located in the front of naval gun TV guided projectile bears the complex load in the process of firing. It is difficult to calculate the optical window’s stress value of the numerical analytic solution. Using the general finite element software ANSYS, the optical window’s finite element model is established, mechanical calculation model is simplified, the stress distribution cloud of the optical window is got when its bearing the maximum bore pressure. Based on the mechanical properties of material, it can check the strength of the optical window and provide the theoretical basis of selecting material and optimizing the structure in design work.

finite element, ANSYS, stress, optical window

2014年10月11日,

2014年11月27日

国家自然科学基金项目(编号:11172331)资助。

高善清,男,硕士,教授,研究方向:武器系统与运用工程。王高朋,男,硕士研究生,研究方向:武器系统与运用工程。

TJ393

10.3969/j.issn1672-9730.2015.04.042