装配尺寸公差分配方法研究

2015-03-15陈志英

丁 岚,陈志英

(北京航空航天大学能源与动力工程学院,北京100191)

装配尺寸公差分配方法研究

丁 岚,陈志英

(北京航空航天大学能源与动力工程学院,北京100191)

为提高航空发动机初次装配成功率,以压气机轴向间隙作为研究对象,提出1种基于单级性能最优为目标,同时获得装配后间隙最少调整的航空发动机装配零部件公差选取方法,改善了目前通过垫片厚度的选择实现零部件选配的情况,为发动机的装配提供了确定性指导,实现了航空发动机的公差选取合理化,提高航空发动机的初次装配成功率,进一步保证了运行效率。

装配;公差分配;轴向间隙;航空发动机;压气机;盘

0 引言

转、静子叶片间轴向间隙的变化会给压气机的效率和性能带来显著影响[1]。轴向间隙增大时,动叶入口来流更均匀,有助于提升压气机气动性能;轴向间隙减小时,有利于静叶捕捉待压缩来流,压气机扩压能力得以提升[2]。但过小的轴向间隙会增强静叶对上游动叶的势流干扰,导致压气机轴功增加,同时有可能使动、静叶发生碰摩。

影响轴向间隙的因素分为2大类。第1类是外部环境因素:温度、转速及气动力对叶片和盘的作用,使盘-叶片系统发生轴向变形,改变轴向间隙;第2类是内部因素:公称尺寸和公差。尺寸公差的选取决定盘-叶片系统能否在动态运转时达到最佳性能。装配过程受2类因素共同影响。现阶段航空发动机领域对公差问题的一般处理方法依据设计制造精度制造出发动机的盘和轴,然后按照一定装配顺序、联接方式进行装配,装配结束后对相关尺寸进行测量与核准,使用调整垫片对不满足要求的尺寸盘和轴进行调整或者直接进行修配。这种处理方法存在一定的不合理性。为了提高初次装配的成功率(即装配后的测量数值达标的概率),零部件在装配前需要选取公差,减少重装概率、工时、装配成本。

公差分配的主要目标是依对象进行优化。一般机械的公差优化是在满足各类约束条件(包括装配精度约束和各组成环的加工精度约束)下,以总成本最小为目标函数确定各组成环的最优公差值[15]。

本文以多级压气机为例,结合航空发动机自身的结构性能特点,从实际加工尺寸公差原理出发,在装配前进行公差选择,提出1种装配考虑方法。

1 基于变形的公差分配

1.1 计算变形

1.1.1 建立模型

建立几级压气机盘的简化模型、网格划分、添加材料属性和载荷。建模过程省略对变形影响不大的因素。一般情况存在热-结构耦合问题,所以必须选择热单元,如SOLID70。材料属性除了常规的密度、E、泊松比,还需添加随温度变化的热导率和线膨胀系数。

其中,选择多级压气机的原因是:

(1)多级压气机在装配过程中会出现公差累积现象,公差选取对装配效果的影响更为明显;

(2)与涡轮转子相比,压气机转子尤其是后几级压气机的工作环境参数复杂,当转速升高,转子同时承受温度载荷的变化和气动力的作用,影响盘的轴向变形,进而影响公差的分配。

1.1.2 盘变形的计算

(1)民航飞机。因整个飞行循环中持续时间最长的状态是巡航状态,所以进行公差分配的变形计算时,选择巡航状态工况条件,进行稳态的热-结构耦合计算。每个零部件的轴向公称尺寸为Xi(i=1,2,…),计算得到的轴向变形记为Si(i=1,2,…),进而得到轴向的总变形为

(2)执行特殊飞行任务的飞机。某些军、民用直升机执行一些特殊任务,例如军事打击、抢险救援等,在整个飞行循环内燃气温度和转速变化更为复杂,因此搭载的发动机不会长时间处于某一种状态下,进行公差分配计算变形时需要考虑:根据燃气温度的变化,利用瞬态热-结构耦合,施加不同的热载荷步,计算得出整个循环周期内的不同时间节点不同Xi的Si(i=1,2,…);假定算得的Si按照正态分布,利用数学方法进行数据拟合得到正态分布的期望u,即正态分布曲线的对称轴。取S=u,并得S=u时的Si(i=1,2,…)。

1.1.3 叶片轴向变形的计算

影响压气机叶片轴向变形的主要因素是气动力。取一定气动力作用下,叶片的轴向变形为L。

本节提出1种新的公差分配方法。不同零部件对变形的贡献不同,采用比例方法进行公差选取,能保证系统在动态运转时处于效率最佳位置;同时通过约束公差上下限,实现了调整垫片最少化。

1.1.4 轴向总变形

轴向总变形为

此时得到的Y即为静态时盘的装配位置距动态装配最佳位置-压气机效率达最佳的位置之间的距离。

1.2 公差选取

1.2.1 基本概念

尺寸公差的表达方式有2种:公称尺寸+上下偏差;尺寸中值=公称尺寸+(上偏差-下偏差)/2。

线性尺寸链进行公差叠加式采用极值法。即当尺寸链上的每个尺寸均取极大尺寸时,叠加后的尺寸是最大尺寸;当尺寸链上的尺寸均取极小尺寸时,叠加后的尺寸是最小尺寸。

1.2.2 公差选取

依据不同零部件的变形Si对S的贡献不同,进行公差分配。每个Xi的公差分别为Ti。变形越小,公差选取相对越宽松。

通过查阅机械加工手册,得到盘的加工精度要求是IT6-8,尺寸公差范围为0~0.2mm,鼓筒轴的加工公差约为0.3mm。

若1/nj>1/ni(i=1,2,...),当Xj为盘时,Tj=0.2mm;当Xj为轴时,Tj=0.3mm。

剩余的Ti(i≠j)利用式(4)算得。

至此,公差选取完成。

1.3 确定公差上下限

多级盘轴系统在装配时会产生公差累积效应。本文主要考虑线性尺寸链,公差累积是线性累加,即上下限分别累加。

图1 公差带

在实际问题中,按照此原则确定公差上下限。

1.4 分配方法分析

此公差分配方法是为了实现更合理的公差分配,提高初次装配率以及运行效率。

2 轴向装配尺寸公差分配实例

选取某型航空发动机高压压气机盘的后几级盘及其叶片和相对应的静子作为研究对象。

某型发动机的第9、10级压气机盘、中间的联接轴和其后的静子叶片如图2所示。盘间采用螺栓连接,图中省略连接方式,得到如上的尺寸链。X1为第9级盘的轴向尺寸;X2为联接轴的轴向尺寸;X3为第10级盘的轴向尺寸。X为动、静叶片间的轴向间隙。虚线表示动态运转情况下,第10级盘-叶片系统处于性能最佳的位置。X1、X2、X3的设计尺寸即公称尺寸,分别为17、24、19mm,加工精度为IT6-8。

图2 某型发动机第9、10级盘装配

2.1 压气机轴向间距变化对效率的影响

由文献[4]可得:在设计工况即巡航状态下,某单级压气机轴向间隙为67%R(R为动叶弦长,约3mm)方案的效率要明显高于其他轴向间隙方案的效率。同时可得,轴向间距的变化对效率的影响明显,从67%到100%间距的变化使效率减小了1.6%。由该试验推断得出此最佳轴向间隙应该位于67%R附近。

2.2 计算盘-叶片系统的轴向变形

2.2.1 盘的轴向变形

本例属于热-结构耦合的计算。考虑基于效率最优的公差分配时,计算选择巡航状态这一单一工况条件,进行稳态分析。

计算过程分2步:进行热力计算,确定温度分布;再进行结构计算,得出轴向变形。

单元类型选择热力单元SOLID70,在第2步进行结构计算时转换单元类型为结构单元。转速为1137 rad/s;材料包括:第9级盘选择TC4合金;联接轴选择GH4169合 金 ; 第 10级 盘 选 择 不 锈 钢1Cr11Ni2W2MoV。热力参数和线膨胀率见表1。

表1 热力参数选择添加导热率和线膨胀率

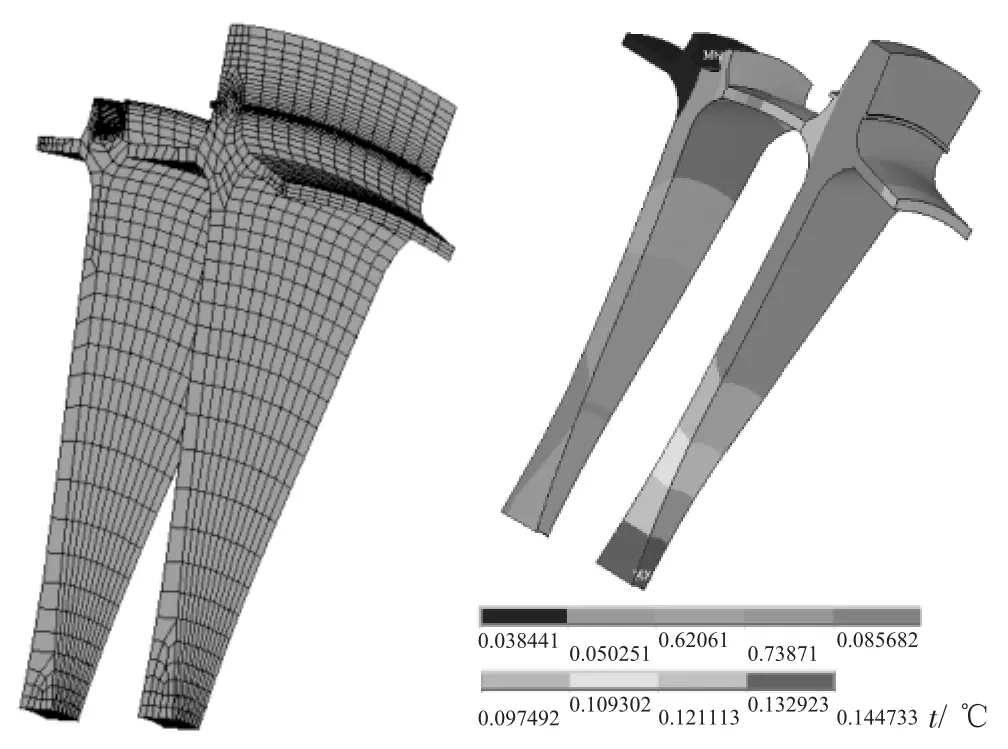

添加恒定边界温度,第9级盘为盘心424℃,盘缘温度715℃;第10级盘边界温度为460、768℃。网格划分及计算结果如图3所示。

图3 网格划分及计算结果

在ANSYS中计算得到2盘1轴的总轴向变形为0.13mm,其中X1的变形S1=0.08mm,X2的变形S2=0.02mm,X3的变形S3=0.03mm。

2.2.2 叶片的轴向变形

影响叶片的轴向变形的主要因素为气动载荷。取叶片材料TC4合金,在巡航状态的设计工况下,气载荷为0.3 MPa,叶片轴向的偏移位移算得L=1.2mm[3]。则静态装配最佳位置应位于与动态最优性能的位置间距离Y=L+S=1.2+0.13=1.33mm处,此时动态下压气机在运转时处于效率最佳位置。故图2中的X3的右侧尺寸线与虚线间的距离应为1.33mm。

2.3 公差的选取和上下限的确定

2.3.1 基础公差范围

通过查阅机械加工手册,盘的加工尺寸公差范围为0~0.2mm,鼓筒轴的加工公差约为0~0.3mm。

2.3.2 公差分配

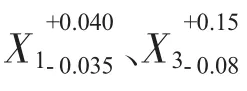

由式(3)和上文的计算结果得,变形量的比值为是S1∶S2∶S3=8∶2∶3,变形越大,公差分配过程中应选取的公差值越小。由式(4)和计算结果得,公差值的选取比例应为T1∶T2∶T3=3∶12∶8。可见,联接轴的公差要求最宽,优先选择为0.3mm;通过式(4)计算得X1的公差为0.075mm,X3的公差为0.23mm,完成公差的分配。

2.2.3 公差上下限确定

公差选取还可使调整垫片的厚度最小。零件的设计机械加工尺寸是按照正态分布于尺寸中值的,不同上下限但公差相同的尺寸累加时,只有当上下限各自代数和大小相等符号相反,才可以实现最少使用垫片。

2.4 公差分配分析

本文提到的这种公差分配方式保证了发动机动态运转时,动静叶间的间隙处于最优值,从而使压气机的效率处于最优,也实现了垫片使用的最少化(如果需要使用)。

3 结论

(1)在轴向公差分配时,若对象是民航飞机上搭载的发动机,采用稳态计算,得出在巡航状态下盘轴系统的总变形和各自零部件的变形,利用比例方式-变形小的公差选取宽松,对不同部件公差进行选取,实现动态运转的性能最优;

(2)线性尺寸链中部件的实际加工尺寸累积尺寸中值等于公称尺寸,即公差带应等间距地分布于累积公称尺寸两侧,可以保证调整垫片使用最少。

[1]万继林.变轴向间隙对采用直、弯静叶压气机性能影响的数值研究[D].哈尔滨:哈尔滨工业大学,2008. WAN Jilin.Numerical study of the effect with straight and bowed stator in different axial gaps[D].Harbin:Harbin Institute of Technology,2008. (in Chinese)

[2]史亚锋,吴虎,徐倩楠.静-转叶排轴向间距对某跨声速压气机性能的影响[J].航空动力学报,2012,27(4):213-217. SHI Yafeng,WU Hu,XU Qiannan.Effect of stator-rotor blade row axial spacing on transonic axial compressor performance[J].Journal of Aerospace Power,2012,27(4):213-217.(in Chinese)

[3]张晓辉.考虑流固耦合的压气机某级叶片静强度分析[D].大连:大连海事大学,2011. ZHANG Xiaohui.Fluid-structure interaction static strength analysis of a certain compressor stage blade[D].Dalian:Dalian University of Technology,2011.(in Chinese)

[4]李传鹏,胡俊.轴向间距变化对轴流压气机全流量特性的影响[J].推进技术,2004,25(6):534-527. LI Chuanpeng,HU Jun.Effects of axial spacing on compressor performance in all flow range[J].Journal of Propulsion Technology,2004,25(6):534-527.(in Chinese)

[5]航空制造装配工程手册主编委员会.航空制造装配工程手册-发动机装配[M].北京:航空工业出版社,1997:135-160. Aerospace Manufacture and Assembly Editor Committee.Aerospace manufacture and assembly(engine assembly)[M].Beijing:Aerospace Industry Press,1997:135-160.(in Chinese)

[6]陈光.航空发动机结构分析设计[M].北京:北京航空航天大学出版社,2014:46-70,95-140. CHEN Guang.Aircraft engine structure analysis and design[M].Beijing:Beihang University Press,2014:46-70,95-140.(in Chinese)

[7]洪杰.航空燃气涡轮发动机总体结构设计与动力学分析[M].北京:北京航空航天大学出版社,2012:134-157. HONG Jie.Aero gas turbine engine structure design and dynamic analysis[M].Beijing:Beihang University Press,2012:134-157.(in Chinese)

[8]航空发动机制造工程手册主编委会.航空发动机制造工程手册[M].北京:航空工业出版社,1997:34-79,45-92,354-379. Aircraft Engine Manufacture Manual Editor Committee.Aircraft engine manufacture manual[M].Beijing:Aerospace Industry Press,1997:34-79,45-92,354-379.(in Chinese)

[9]吉世强.航空发动机检验技术手册[M].北京:航空工业出版社,2008:245-246.JI Shiqiang.Aeroengine inspection technical manuals[M].Beijing:Aviation Industry Press,2008:245-246.(in Chinese)

[10]中国航空材料手册编辑委员会.中国航空材料手册:第2卷[M].北京:中国标准出版社,2002:324-325.Editorial Board of China Aviation Materials Manual.China aviation materials manual:2nd volume [M].Beijing:China Standards Press,2002:324-325.(in Chinese)

[11]陈仰军.尺寸效应对轴流压气机性能影响研究[D].成都:电子科技大学,2008. CHEN Yangjun.Dimension effects on axial compressor performance [D].Chengdu:University of Electronic Science and Technology.(in Chinese)

[12]Kanwardeep S B,Garrett W,Raphael T H,et al.Aircraft tolerance optimization considering quality,manufacturing and performance[R]. AIAA-2013-1456.

[13]陈浮,陆华伟,顾中华.轴向间隙对压气机时序效应影响[J].工程热物理学报,2007,28(2):232-234. CHEN Fu,LU Huawei,GU Zhonghua.Clocking effect of compressor with different axial spacing[J]Journal of Engineering Thermophysics,2007,28(2):232-234.(in Chinese)

[14]Feng C X,Kusiak A.Robust tolerance design with the interger programming approach[J].ASME Journal of Manufacturing Science and Engineering,1997,119(4):603-610.

(编辑:赵明菁)

Research on Dimension Tolerance Allocation in Assembly

DING Lan,CHEN Zhi-ying

(School of Power and Energy,Beihang University,Beijing 100191,China)

In order to improve the first-assembly success rate of aeroengine,take the compressor axial spacing as a target,a tolerance selection method was proposed based on the optimal performance of a single stage compressor and minimum clearance adjustment method. It can improve the situation that different parts matching were achieved by selecting the thickness of gasket,provides a deterministic engine assembly guidance,and fulfils the tolerance selection rationalization.The first-assembly success rate of aeroengine was increased as well as guaranteeing the efficiency.

assembly;tolerance allocation;axial spacing;aeroengine;compressor;disc

V 214.1

A

10.13477/j.cnki.aeroengine.2015.05.015

2014-12-03

丁岚(1988),女,在读硕士研究生,研究方向为装配尺寸公差分配;E-mail:dinglandinglan@126.com。

丁岚,陈志英.装配尺寸公差分配的方法研究 [J].航空发动机,2015,41(5):72-76.DIN GLan,CHEN Zhiying. Research on dimension tolerance allocation in assembly[J].Aeroengine,2015,41(5):72- 76.