航空发动机辅助安装节吊耳结构优化及试验验证

2015-03-15刘长春储建恒

刘长春,刘 莹,储建恒,曹 航,张 勇,杨 雷

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.北京航天动力研究所,北京100076)

航空发动机辅助安装节吊耳结构优化及试验验证

刘长春1,刘 莹2,储建恒1,曹 航1,张 勇1,杨 雷1

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.北京航天动力研究所,北京100076)

安装节是航空发动机的关键件,若其失效将导致发动机从飞机上脱开的严重后果。基于安全性和可靠性考虑,同时不改变安装节整体外廓结构尺寸,对某型航空发动机的辅助安装节吊耳进行了结构优化设计。基于有限元应力分析以及静强度和疲劳寿命试验,对原结构和优化后的辅助安装节吊耳进行了对比,结果表明:其静强度和疲劳寿命均大幅提高,优化后的结构更合理。

辅助安装节;吊耳;优化设计;疲劳寿命;试验验证;航空发动机

0 引言

安装系统是航空发动机在飞机上实现安装要求的机械构件系统,其功能是将发动机的推力和各种附加载荷传递给飞机,保证发动机在整个飞行包线内能够可靠定位,满足发动机的各种安装要求。若其失效将导致发动机从飞机上脱开的严重后果,对飞机造成危险性影响(Hazardous Engine Effects)。因此欧洲航空安全局(EASA)的发动机合格证规范(CS-E)和美国联邦航空局(FAA)的联邦航空条例(FAR33部)都将无冗余设计的安装节定为发动机的关键件,严格控制其失效概率 (每飞行小时最大允许发生次数为10-7~10-9)[1-4]。

型航空发动机采用3个安装节,其中前部的承力框架上设2个主安装节,分别承受3向和2向载荷;后部的加力扩散器上设1个辅助安装节,仅承受垂向载荷。

为了提高辅助安装节的可靠性和安全性,本文优化设计了其吊耳结构,并通过静强度和疲劳寿命试验进行了验证。

1 结构优化

某型航空发动机辅助安装节结构如图1所示。从图中可见,该结构即是在机械加工形成的承力环上焊接的2个凸台。凸台位置存在结构突变,有较大的应力集中;辅助安装节承力环根部壁较薄,但需承受较大的弯曲应力。上述问题严重影响辅助安装节的强度、刚度与疲劳寿命,需要进行结构优化。

图1 辅助安装节结构

一般的结构优化设计按照难易层次分为有截面(或尺寸)优化、形状优化、拓扑优化、布局优化和类型优化[5-10]。作为发动机的辅助安装节结构,为了满足与飞机的安装要求,其位置不能改变,相关结构尺寸也受到其他零件的限制,不能按照惯常的结构优化思想进行设计,必须在结构限制条件下,根据受力或强度分析结果进行局部优化[11],以提高结构的可靠性和安全性。

根据结构强度分析结果确定优化设计的思想,来增加安装节承力环的局部刚度,将安装座根部与机匣筒体相连,以增加根部宽度,从而降低弯曲应力,优化结构如图2所示。从图中可见,优化后的辅助安装节吊耳与承力环为整体机加结构,比优化前降低了应力集中,增加了结构刚性,有利于提高结构的可靠性和安全性。

图2 辅助安装节优化结构

2 强度验证

利用计算和试验验证优化后的辅助安装节吊耳。首先保证该结构能够承受发动机工作包线内的最大载荷,具有足够的静强度;其次保证在发动机设计使用的整个寿命期内不会由于产生疲劳裂纹而失去承载能力。

2.1 最大载荷

作为发动机与飞机之间的传力、承力系统,安装系统要承受来自发动机自身以及飞机作用的多种载荷,主要包括:发动机工作时产生的推力;飞机进行各种飞行动作时,发动机整机质量产生的惯性力和力矩,包括横滚、俯仰、偏航以及俯仰和偏航角速度和角加速度[12]。

某型航空发动机安装系统载荷和尺寸如图3所示。从图中可见,G为发动机的质心位置,现已知L1~L6,则根据达朗贝尔原理得空间力系平衡方程(式(1)),求得F3z为发动机辅助安装节的单位载荷,由各向过载系统得最大载荷为86 kN,方向垂直向上。

图3 安装系统载荷和尺寸

2.2 计算分析

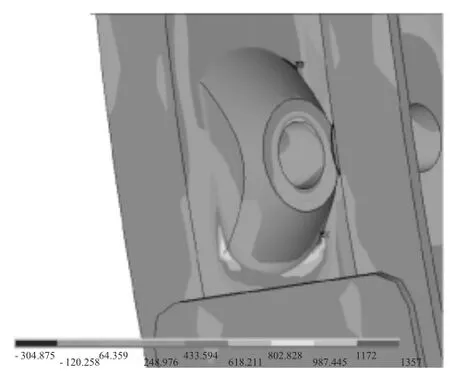

运用Ansys分析软件,采用有限单元法对辅助安装节进行应力分析,单元类型为Solid186,施加86 kN载荷,优化前最大应力为1357 MPa,其应力分布如图4所示。结构优化后最大应力为276 MPa,应力分布如图5所示。从图中可见,结构优化后有效地改善了辅助安装节的应力分布情况,最大应力降低80%。

2.3 试验验证

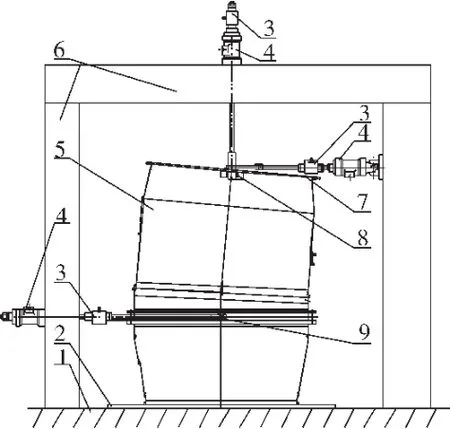

辅助安装节承力环位于加力扩散器上,因此以加力扩散器以及加力筒体组件为试验件,试验装置如图6所示。从图中可见,模拟前安装边将试验件固定在基础平台上,模拟拉杆施加安装节载荷于承力环上,后安装边和关节轴承施加后安装边的轴向和垂向载荷于加力筒体的后安装边上,所有载荷均通过作动筒施加,通过测力计进行反馈。

图4 优化前安装节局部应力分布

图5 优化后安装节局部应力分布

2.3.1 静强度

对优化前、后的辅助安装节吊耳进行静强度试验,包括屈服强度(发动机使用载荷)、极限强度(1.5倍使用载荷)以及承载能力试验,试验结果见表1。从表中可见,优化后的辅助安装节完成屈服强度和极限强度试验后,继续加载至243 kN时试验件仍未破坏(由于试验装置无法继续加载,停止试验),而优化前辅助安装节在加载至217 kN时安装座从承力环上完全脱落,破坏形式如图7所示。可见优化结构辅助安装节的承载能力远高于优化前结构的。

图6 试验装置

表1 辅助安装节静力试验载荷对比 kN

图7 安装座破坏形式

极限强度试验后对优化前、后的辅助安装节销钉进行直线度测量,对比结果如图8所示。优化前辅助安装节试验用销钉的残余变形为1.01mm,而优化后仅为0.088mm,相差11倍左右,可见优化后辅助安装节的刚度强于优化前的。

图8 销钉轴心位置对比

2.3.2 疲劳寿命

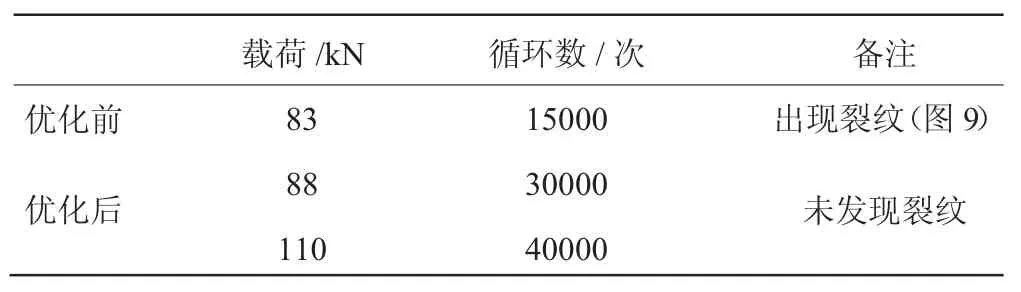

为考察结构优化前、后辅助安装节的抗疲劳能力[13-15],进行了疲劳寿命试验,优化前结构施加83 kN载荷,完成15000次循环后,试验件出现裂纹,如图9所示。试验载荷与循环数的对比见表2。优化后结构施加88 kN载荷,完成30000次循环后,载荷增至110 kN,继续完成了40000次循环,未出现裂纹。可见优化结构辅助安装节的抗疲劳能力远高于优化前结构的。

图9 疲劳裂纹

表2 辅助安装节抗疲劳能力试验结果对比

3 总结

针对某型航空发动机辅助安装节吊耳存在的主要问题,对局部结构进行优化。由优化前、后的强度分析以及试验验证结果可知,结构优化后的辅助安装节强度、刚度和疲劳寿命均比优化前有较大提高,优化后的结构受力更合理、安全可靠。辅助安装节吊耳结构优化方法可对该类安装节的设计具有借鉴意义。

[1]Federal Aviation Administration.FAR25 airworthiness standards:transport category airplanes[S].USA:FAA,2008.

[2]European Aviation Safety Agency.CS25 certification specifications and acceptable means of compliance for large aeroplanes[S].Germany:EASA,2011.

[3]李岩,王春生.浅析军用航空器适航性[J].国际航空,2009,54(12):58-60.LI Yan,WANG Chunsheng.Military aviation airworthiness analysis[J]. International Aviation,2009,54(12):58-60.(in Chinese)

[4]白康明,郭基联,焦健.军用飞机研制阶段适航性研究[J].空军工程大学学报,2011,12(5):1-4. BAI Kangming,GUO Jilian,JIAO Jian.Research on airworthiness in the development of military aircraft[J].Journal of Air Force Engineering University,2011,12(5):1-4.(in Chinese)

[5]Zhou M.Difficulties in truss topology optimization with stress and local buckling constraints[J].Structural Optimization,1996,(11):134-136.

[6]程耿东,顾元宪,王健.我国机械优化研究与应用的综述和展望[J].机械强度,1995,17(2):68-74.CHENG Gengdong,GU Yuanxian,WANG Jian.A prospective review on research and application of optimal design of mechanical systems in China [J].Journal of Mechanical Srength,1995,17(2):68-74.(in Chinese)

[7]CHENG Gengdong,JIANG Zheng.Study on topology optimization with stress constraints[J].Engineering Optimization,1992,20(2):129-148.

[8]李晶,鹿晓阳,陈世英.结构优化设计理论与方法研究进展[J].工程建设,2007,39(6):21-31. LI Jing,LU Xiaoyang,CHEN Shiying.Advance in study on theory and method of optimized design of structure[J].Engineering Construction,2007,39(6):21-31.(in Chinese)

[9]季路成,李伟伟,伊卫林.伴随方法用于叶轮机优化设计的回顾与展望[J].航空发动机,2011,37(5):53-62. JI Lucheng,LI Weiwei,YI Weilin.Retrospect and prospect for adjoint method applying to turbomachiney optimization design[J].Aeroengine,2011,37(5):53-62.(in Chinese)

[10]米滨,聂宏,张明.大型民机双作动筒式前轮转弯机构多目标优化设计[J].机械科学与技术,2011,30(8):1221-1225. MI Bin,NIE Hong,ZHANG Ming.Multi-objective optimization of the dual actuator nose wheel steering mechanism of a large civil aircraft [J].Mechanical Science and Technology,2011,30(8):1221-1225.(in Chinese)

[11]刘长春,廖连芳,邵丕仁,等.某型航空发动机中介机匣分流环插接安装的脱开失效载荷分析[J].航空发动机,2012,38(1):7-12. LIU Changchun,LIAO Lianfang,SHAO Piren,et al.Invalidation load analysis of splicing detachment for an aeroengine intermediate case splitter[J].Aeroengine,2012,38(1):7-12.(in Chinese)

[12]张绪,郭晓宁.民用飞机辅助动力装置安装系统的静强度设计[J].科学技术与工程,2011,11(30):7476-7480. ZHANG Xu,GUO Xiaoning.Static strength design of auxiliary power unit mounting system in commercial aircrafts[J].Science Technology and Engineering,2011,11(30):7476-7480.(in Chinese)

[13]Marler R T,Arora J S.Survey of multi-objective optimization methods for engineering[J].Structural and multi-disciplinary Optimization,2004,26(6):369-395.

[14]Forsyth P J E.The physical basis of metal fatigue[M].London:Blackie and Son,1969:11-43.

[15]Forsyth P G.Fatigue of metal[M].Oxford:Pergamon Press,1962:113-156.

(编辑:肖磊)

Optimization and Experimental Validation of Rear-Mount Structure for an Aeroengine Auxiliary Installation System

LIU Chang-chun1,LIU Ying2,CHU Jian-heng1,CAO Hang1,ZHANG Yong1,YANG Lei1

(1.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China;2.Beijing Aerospace Propulsion Institute, Beijing 100076,China)

Installation system is a key part in aeroengine,which failure would cause engine detached from aircraft.In consideration of security and reliability,the structure optimization of rear-mount for an aeroengine auxiliary installation system was designed on unchanging its overall structure size conditions.Based on finite stress analysis,static strength and fatigue experiment,and the optimized structure of rear-mount for auxiliary installation system was compared with that of the primary structure.The results show that the static strength and fatigue life are increased,and the optimized structure is more reasonable.

auxiliary installation system;rear-mount;optimization design;fatigue life;experimental validation;aeroengine

V 231.9

A

10.13477/j.cnki.aeroengine.2015.05.012

2014-06-09 基金项目:国家重大基础研究项目资助

刘长春(1976),女,博士,高级工程师,从事航空发动机强度设计工作;E-mail:liuchangchun1976@163.com。

刘长春,刘莹,储建恒,等.航空发动机辅助安装节吊耳结构优化及试验验证[J].航空发动机,2015,41(4):58-61.LIU Changchun,LIU Ying, CHU Jianheng,et al.Optimization and experimental validation ofrear- mount structure for an aeroengine auxiliaryinstallation system [J]. Aeroengine,2015,41(4):58- 61.