洁净瓶胚料在塑瓶大输液生产中回收利用的研究

2015-03-15崔良峰黄桂华

崔良峰,黄桂华

(山东大学药学院,山东济南250012)

·工业药学·

洁净瓶胚料在塑瓶大输液生产中回收利用的研究

崔良峰,黄桂华

(山东大学药学院,山东济南250012)

目的将塑瓶大输液生产中灌装药液前产生的洁净瓶、胚,重新粉碎成一定粒径的颗粒后,与新PP粒料按一定比例混合后,重新吹制成PP输液瓶,用于PP塑瓶大输液产品的生产。通过对回收利用过程中的各种风险和影响因素进行识别,采取针对性的控制措施,确保最终产品质量不受影响。方法①进行风险识别,确定风险点并据此进行风险控制与工艺研究;②选取3个不同厂家的PP粒料,进行不同混合比例的制瓶研究;③将不同混合比例的PP瓶分别用于0.9%氯化钠注射液、5%葡萄糖注射液的生产,对成品质量检验并进行加速试验考察与包材相容性研究,确定使用混合料对制剂产品质量与原工艺生产的制剂产品质量是否存在差异。结果及结论同质洁净瓶胚料按照合理的比例进行回收利用,其制剂产品的质量,通过注射剂与PP包装容器的相容性研究和稳定性考察数据与正常生产的制剂产品对比,数据无明显的差别,同时进行生物实验均符合要求,能够保证产品质量安全、稳定。

风险识别;PP粒料;加速稳定性考察;包材相容性

PP塑瓶已成为目前国内临床应用最广的输液包装形式,市场占有率已达60%以上,年产量80亿瓶袋。目前国内近80家塑瓶输液生产厂家,通常使用国产设备采用注-吹生产工艺进行制瓶,制瓶合格率在97%左右,因此会产生大量的瓶、胚废品,造成资源的浪费,且不利于环境保护[1~3]。初步统计,造成直接经济损失近5 000万元。根据《药品包装使用手册》第六章之“制瓶主要生产工艺”,对加回料“应使用同质洁净回料,并保持适当和稳定的比例”的要求[1],为更好的利用资源,我们对塑瓶大输液生产中灌装药液前产生的,仅用过1次的洁净PP瓶、胚,统一收集粉碎后,作为同质洁净瓶胚料。再通过混合机与正常使用的新PP料按一定比例进行均匀混合,重新制作瓶胚吹制成PP输液瓶,用于PP塑瓶大输液的生产。本文针对同质洁净瓶胚料在塑瓶大输液生产中进行回收利用的工艺研究进行试验和讨论。

1 风险识别及风险点的控制

基于聚丙烯PP粒料为常用注塑材料,其化学性质稳定,耐热性能较好,耐弯曲疲劳性强,长时间加热至300℃以上方可发生降解[2]。使用注-吹工艺生产的聚丙烯输液瓶,生产过程中的受热温度低于300℃,且受热时间相对较短,未发生颜色及化学性质的变化。同质洁净瓶胚料的使用是将清洁、未污染瓶胚、废瓶经过粉碎机进行粉碎为颗粒后与同厂家粒料混合使用,整个过程只是物理性质的改变,不发生相应的化学变化。

1.1 塑瓶清洁同质回料使用会存在潜在的风险 根据药品生产质量管理规范(2010年修订)质量风险管理第十四条“应当根据科学知识及经验对质量风险进行评估,以保证产品质量”[3]。因此,采用“鱼骨图”的风险分析模式进行风险识别,见图1。

图3 塑瓶清洁同质回料使用存在风险鱼骨分析图

1.2 分析与讨论 通过风险识别,确定影响聚丙烯输液瓶质量的关键因素为:注塑吹瓶设备运行参数、回收料的洁净度、粉碎的粒径和均匀度、与新粒料的混合比例、重复回用的次数;对输液产品质量的影响主要为:聚丙烯输液瓶质量检测、PP制剂质量、稳定性考察结果、药液相容性等,因此结合关键影响因素进行工艺研究,可确保产品质量的安全、稳定与可靠。

2 材料、设备与研究方法

2.1 材料与设备

2.1.1 PP粒料 李长荣化学工业股份有限公司、韩国晓星株式会社、韩国LG 3个厂家的粒料与同质洁净瓶胚料。

2.1.2 生产设备与检验仪器 粉碎机、立式混合机,PP注塑机、OPP大输液吹瓶机、灌装机、灭菌器、高效液相色谱仪、微粒分析仪、酸度计、SBJ-6000塑瓶试验机、IRPrestige-21红外分光光度计、UV-2550紫外分光光度计、Gc-2010A高效气相色谱仪等。

2.2 方法

2.2.1 不同混合比例粒料的制瓶生产 3种厂家粒料生产过程中产生的洁净瓶胚料,粉碎为小于Φ10 mm的碎料后,分别按照10%、20%、50%的比例与同厂家的新PP粒料混合,按照聚丙烯输液瓶生产工艺进行注-吹生产,吹制100、250、500 mL输液瓶。制胚、制瓶工艺参数在原工艺参数的范围内进行调整。制胚质量检查为外观、重量2个项目,制瓶质量检查为外观、重量、均匀度3个项目。

2.2.1.1 制胚 不同混料比例的粒料,在料斗中的流动性与纯料比较无明显差别,按照生产同规格纯料瓶胚的注塑控制参数范围进行数值设定,仅需参数微调,均可制得相应规格的瓶胚。

随机抽取纯料、10%、20%、50%混合料所制得不同规格的瓶胚,进行外观和重量的比对。结果显示,4种PP料所制得瓶胚的外观、重量均符合标准要求,且称重数据均匀,证明不同比例混合PP料与纯料的性质及使用过程中的差别很小,对瓶胚的质量影响不明显,外观、瓶胚重量指标符合使用要求。

2.2.1.2 制瓶 不同混料比例的粒料制得的瓶胚,保持加热灯管层数、灯管温度按照纯料瓶胚的控制参数设置,进行吹瓶生产。参数微调,均可制得合格输液瓶。

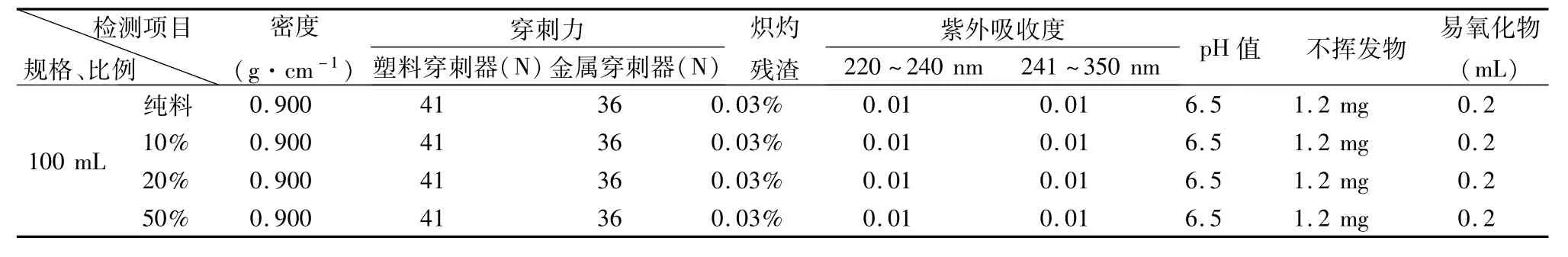

随即抽取3种混料比例瓶胚制得的输液瓶,按照PP聚丙烯输液瓶质量标准进行检查比对,外观、均匀度和重量均符合标准,50%混料比例的成品率略低,结果见表1。

表1不同比例混料输液瓶质量检测数据汇总表

续表1

数据显示,4种比例PP瓶质量对比无明显差别,均符合聚丙烯输液瓶质量YBB00022002标准。

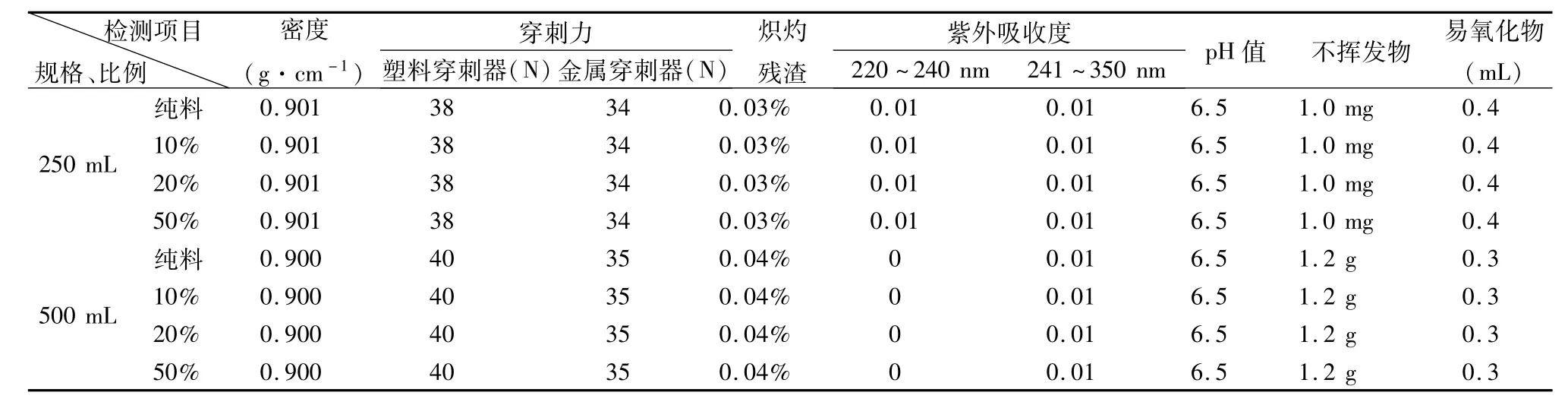

2.2.2 混合料输液瓶的制剂生产 按照PP塑瓶大容量注射剂生产工艺规程进行不同规格的0.9%氯化钠注射液和5%葡萄糖注射液的灌封与灭菌。各取500瓶,对可见异物不溶性微粒、合格率情况进行数据统计,并对产品质量按标准进行全检,应符合《中国药典》2010年版质量规定,结果见表2。

表2不同混料比例输液产品检测数据汇总表

2.2.3 加速实验和稳定性考察 按照《中国药典》2010年版(二部)附录XIX C“原料药与药物制剂稳定性试验指导原则”要求进行稳定性考察[4]。方法如下:

将上述注射液留样样品在温度(40±2)℃、相对湿度20%±5%条件下放置6个月,分别于0、1、2、3、6个月末取样检查。

注射剂检测项目:性状、含量、pH值、可见异物、不溶性微粒、无菌、细菌内毒素、渗透压摩尔浓度(0.9%氯化钠注射液)、5-羟甲基糠醛(5%葡萄糖注射液)。其中无菌、细菌内毒素只在0月、6月末检测。

PP输液瓶分别在0、6月进行全检,1、2、3月末取样1次检测温度适应性、抗跌落、透明度、穿刺部位不渗透性、外观、穿刺力、悬挂力。

2.2.3.1 聚丙烯瓶加速试验 通过加速实验的数据显示,各项检测指标在0、1、2、3、6个月均应符合《中国药典》2010年版(二部)葡萄糖注射液质量标准[4]。

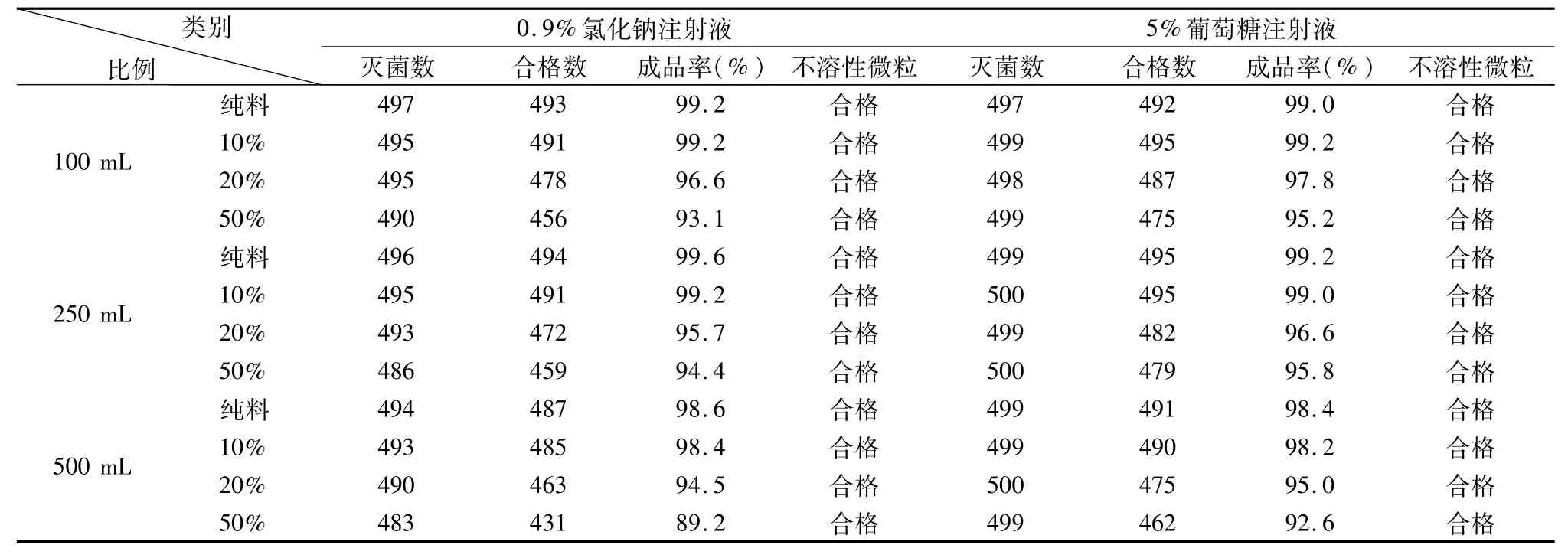

2.2.3.2 制剂产品加速试验考察(以100 mL 5%葡萄糖注射液,20%混料比例产品为例) 通过对4个混料比例生产的不同规格的产品进行加速试验考察检测数据显示:性状、含量、pH值、5-羟甲基糠醛(5%葡萄糖注射液)、可见异物、不溶性微粒、无菌、细菌内毒素等检测结果对比,无明显差别,均符合5%葡萄糖注射液质量标准,结果见表3。

表3 制剂产品加速试验考察表

2.2.4 包材相容性研究(迁移成分检测) 药品包装材料与相容性试验是指为考察药品包装材料与药物之间是否发生迁移或吸附等现象,进而影响药品质量的一种试验。根据“化学药品注射剂与塑料包装材料相容性研究技术指导原则(试行)”[5]与“药品包装材料与药物相容性试验指导原则”规定,结合《欧洲药典》第5版的方法重点进行迁移试验与生物试验。

2.2.4.1 样品中的抗氧剂及其迁移实验 参照《欧洲药典》第5版,每种聚丙烯粒料各500 g,100、250、500 mL规格4个比例瓶胚、输液瓶各100只,进行抗氧剂含量的检查。对其瓶制剂产品加速考察0 d、6个月时取样进行迁移试验,检测所含抗氧剂迁移情况,并对其检测数据进行对比。

抗氧剂检测实验结果显示:样品中抗氧剂1010和抗氧剂330的单个含量分别为0.03%和0.02%,均小于0.05%标准值,总量均未超过0.1%。均符合《欧洲药典》第5版3. 1.6(非肠道制剂及眼科制剂用容器用聚丙烯)规定的单个抗氧剂不得过0.3%,总量不得过0.3%的限度要求。

分别对115℃、40 min、115℃、30 min两种灭菌条件下100、250、500mL规格4种混料比例生产的0.9%氯化钠注射液和5%葡萄糖注射液进行的迁移实验的结果显示,抗氧剂均未检出,未发现迁移。

2.2.4.3 镁、铝元素及其迁移试验 《欧洲药典》第5版“非肠道制剂及眼科制剂用容器用聚丙烯”中对水滑石提出了不多于0.5%的要求。相当于由水滑石引入的镁不多于0. 12%,铝不多于0.04%。通过试验,不同规格、不同混料比例样品中测得的镁、铝元素均小于0.01%,均小于由水滑石引入的镁、铝限值。

分别对115℃、40 min、115℃、30 min两种灭菌条件下,100、250、500mL规格4种混料比例生产的0.9%氯化钠注射液和5%葡萄糖注射液进行的迁移实验的结果显示,抗氧剂均未检出,镁、铝元素在注射液中的迁移量均较小,均未超过0.05μg·mL-1。

2.2.4.4 材料中的苯乙烯单体残留 检测检测数据显示:100、250、500 mL规格4种混料比例聚丙烯输液瓶样品中的苯乙烯单体残留量均小于0.6μg·g-1,符合规定要求。

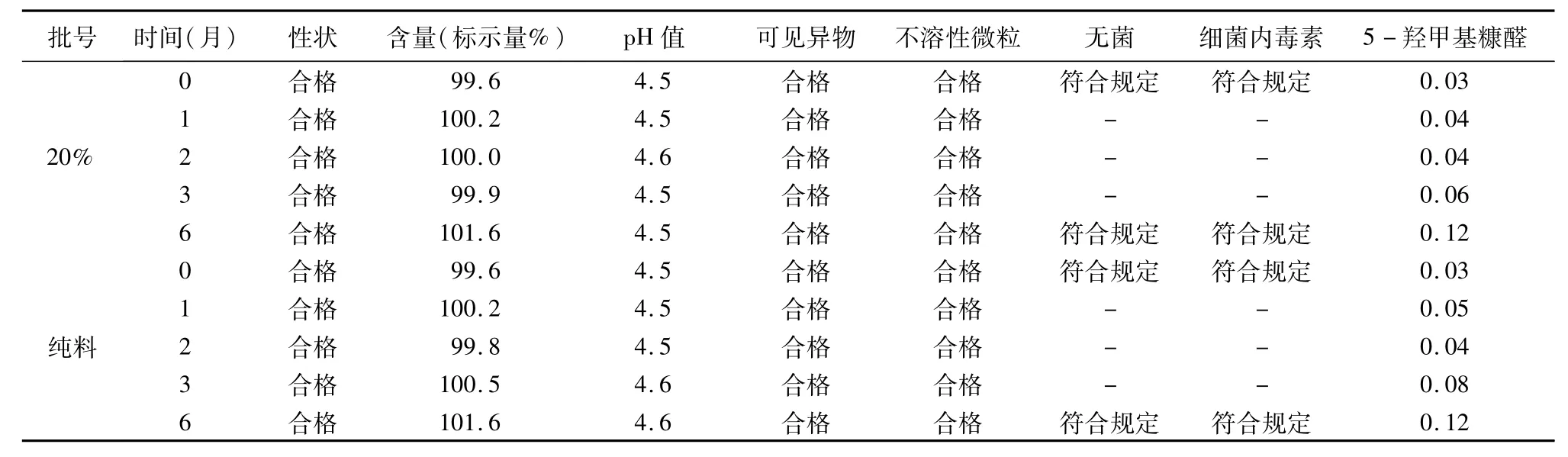

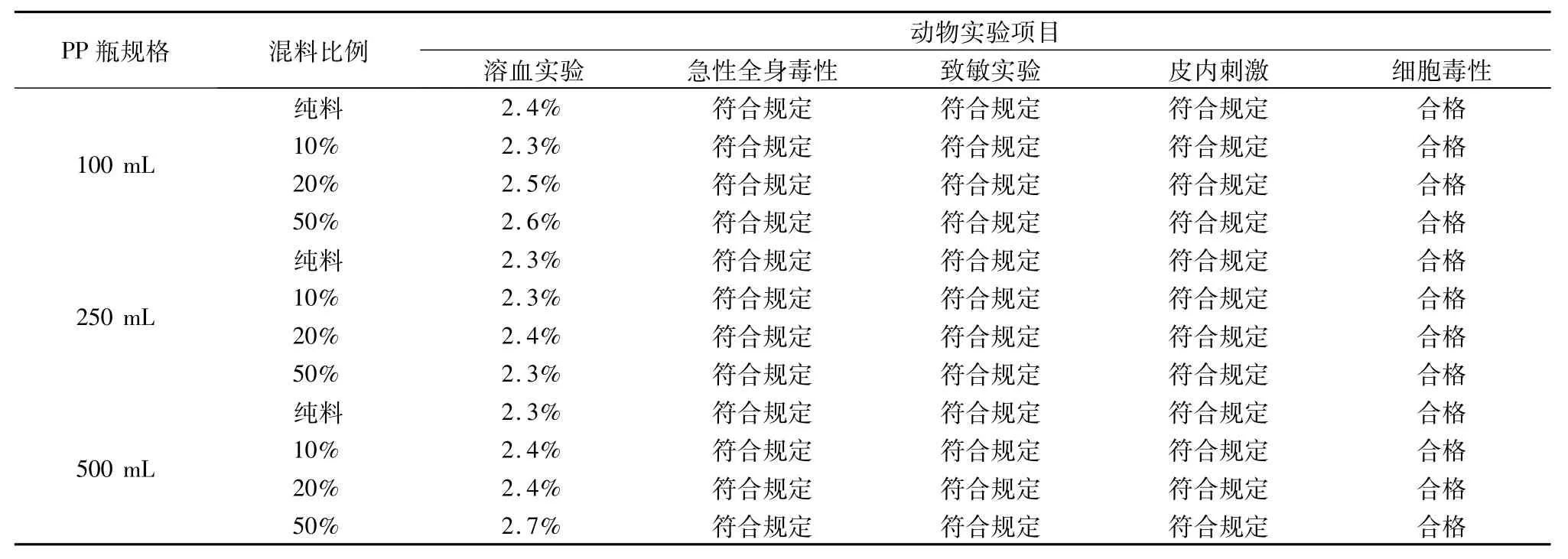

2.2.5 动物实验 依据国家药品包装容器(材料)方法标准(试行)YBB00032003的标准进行检测。

将本次实验所制得4种混料比例PP瓶制剂产品分别进行动物实验项目检测,评价产品质量的用药安全性,结果见表4。

表4 不同比例混料输液产品动物实验检测结果表

动物实验数据显示:动物实验项目均符合国家药品包装容器(材料)方法标准(试行)。

3 结果及讨论

目前的研究结果表明:按10%比例进行同质粒料的回收,在保持现有制胚、吹瓶工艺参数不变的情况下,能够保证最佳合格率。进行0.9%氯化钠注射液与5%葡萄糖注射液的生产,其PP输液瓶质量及产品质量符合标准要求,加速稳定性考察、包材与药液相容性研究各项指标均合格,且动物实验的各项指标也符合国家标准要求,能够保证产品的安全性。生产企业可依据研究数据,在生产车间进行0.9%氯化钠注射液、5%葡萄糖注射液输液产品的批量生产工艺验证,对验证产品进行稳定性考察,确认产品质量稳定。提报包材注册变更,通过审批后可以进行规模化生产。

[1] 张英.国内塑料输液包装市场现状及发展前景[J].石化技术,2011,18(1):63-66.

[2] 洪泽雄.浅析我国塑料包装的发展新动向[J].轻工科技,2015,31(4):39-40.

[3] 徐兴祥.做好中国塑料包装减量化工作探讨[J].上海包装,2014,2:37-39.

[4] 中国医药包装协会.药品包装实用手册[M].北京:化学工业出版社,2003.

[5] 王华山.塑料注塑技术与实例[M].北京:化学工业出版社,2006.

[6] 国家食品药品监督管理局.药品生产质量管理规范(2010年修订)[S].卫生部令第79号,2011-1-17.

[7] 国家药典委员会.中华人民共和国药典2010年版(二部)[S].北京:中国医药科技出版社,2010:附录XIX,附录199,928.

[8] 国家食品药品监督管理局.化学药品注射剂与塑料包装材料相容性研究技术指导原则(试行)[S].国食药监注[2012]267号,2012-9-7.

The research of clean bottle and bottle embryo recycle in the PP bottle infusion production

CUILiang-feng,HUANGGui-hua

(School of Pharmaceutical Sciences Shandong University,Jinan 250012,China)

ObjectiveCrush the clean plastic bottles and bottle embryos into a certain size of particles,add new pp aggregatemixed according to certain proportion,blow them into PP bottles again,the pp bottleswill be used in the production of pp bottle infusions.Through the identification of the risk and influence factor during the recycle of the pp materials,take corresponding controlmeasures to ensure the quality of the final products notbe affected.M ethods①Identify the risk,research in the risk controland production process according the risk point.②Select pp aggregate from 3 differentmanufacturers,research the different proportions ofmaking pp bottles.③Use the pp bottles in the production of0.9%sodium chloride injection and 5%glucose injection,test,research the accelerated stability study and the package material compatibility.Make sure if there is quality difference between the new productswhich usesmixing aggregate and original products.Resu lts and ConclusionRecycle the homogeneous clean plastic bottles and bottle embryos with a certain proportion.Research the accelerated stability study and the packagematerial compatibility,and compared with normal production,there is no obvious difference in the data,and the biologicalexperimentsmeet the requirementat the same time.Thismethod can ensure the product safety and stability.

Risk identification;PP aggregate;Accelerated stability study;Packagematerial compatibility

TQ460.4

A

2095-5375(2015)08-0490-004

崔良峰,男,工程师,研究方向:制药工程,E-mail:qdyyclf1981@126.com