高压电机滚动轴承异常分析

2015-03-14林云辉

林云辉

(浙江浙能乐清发电有限责任公司,浙江 温州325609)

0 引言

高压电机作为火电厂辅机动力源有着重要的作用,其正常运行直接影响机组的安全性和经济性,而滚动轴承作为电机的关键部件和易损部件,其可靠性直接影响电机运行的可靠性。从我公司近6年来高压电机异常情况分析,电机因轴承问题导致停运占相当高的比例,直接影响机组运行的安全性和经济性。因此,提高高压电机轴承可靠性对机组的安全运行具有重要意义。

1 轴承问题概述

我公司一期2台600MW机组于2008年9月投产,二期2台660MW机组分别于2010年3月和7月投产。2009年5月至2014年5月这5年时间内,带滚动轴承的高压电机较为重大的异常事件统计共16次,其中预试发现绕组问题/转子问题、接线盒电缆问题、空冷器腐蚀进水引起电机异常各发生1次,而滚动轴承问题引起的高压电机异常事件为12次,占高压电机总故障的75%。从原因上分析,轴承问题主要有轴电流引起的轴承损坏和润滑问题引起的轴承损坏;从故障发生的时间分析,轴承损坏主要集中在机组刚转入运行的前一年多时间内,2013年以后发生2次,原因是轴承自身质量存在问题;从发生故障的电机类型进行统计,功率较大的一次风机和送风机电机因轴承问题引发的异常较多,而功率较小且运行环境良好的给泵前置泵电机、闭冷泵电机、低加疏水泵电机等则未发生轴承异常事件,氧化风机、磨煤机电机因环境温度问题曾出现轴承温度偏高的异常现象。

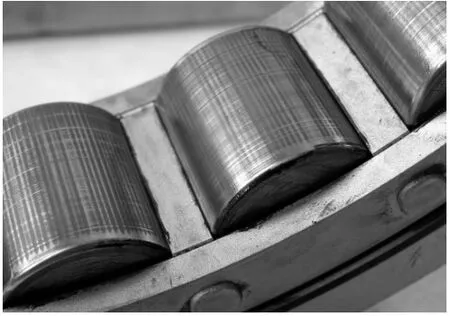

2 轴电流对轴承的影响

2009年9月,2A一次风机电机声音异常,该电机型号为YKK630-4,额定功率为1 800kW,铭牌标注出厂时间为2007年3月,首次调试运行时间为2008年5月,9月开始随机组长时间稳定运行。电机前轴承为滚珠轴承6232/C3和滚柱轴承NU232ECM/C3,后 轴 承 为 滚 柱 轴 承 NU232ECM/C3,采 用7008航空润滑脂。发现电机声音异常后检查空冷器等其他部分正常,确认声音是从轴承发出的,测量轴承温度和轴承振动在正常范围内,通过数据库查看温度和振动变化曲线,未发现有明显的突变现象。后借机组低负荷时将电机退出运行进行检修,检查前后2个滚柱轴承发现有明显异常情况。轴承解体后具体情况如图1、图2所示,滚柱和内外圈表面有类似搓衣板的黑色条纹,后送相关单位检测确认是轴电流引起的电腐蚀现象,黑色条纹实际上是滚子同轴承内外圈接触处的电腐蚀痕迹。轴电流产生的原因较为复杂,电源谐波、电机制造工艺等都有可能引起轴电流。由于机组投产初期电机电源所在的6kV母线上并未接有大功率的整流器、变频器等非线性功率元件,后又在各电机检修时检查处于同一段母线下的磨煤机、闭冷泵、汽泵前置泵等电机轴承均未发现类似搓衣板条纹现象,因而基本上排除了因电源谐波引起的轴电流问题。另外,在检修期间发现还有2台一次风机电机轴承也出现了类似情况,这3台电机系同一厂家生产,出产日期也基本接近,因而初步分析轴电流的产生是由制造工艺引起。由于定子扇形硅钢片叠装因素、铁芯槽和通风孔的存在,定子与转子空气间隙不均匀,在磁路中造成不平衡的磁阻,转子在不完全对称的磁场中旋转,于是电机转轴两端就会产生一个交流电压,尽管轴电压数值不高,一般合格电机轴电压低于0.5V,但该电机在正常运行时实际测得的轴电压有效值为1.4V(加装绝缘端盖后测量)。由于转子—轴承—端盖—本体—端盖—轴承—转子所形成的回路阻抗很低,所以轴电流比较大,而电机在启动时电流尤其大,轴承径向要承受较大压力,再加上此时轴承油膜尚未建立,因此接触电阻较小。轴承滚柱同内外圈是线接触,该处接触面相对较小,因而电流密度大,轴承在线接触点处局部发热烧熔,被烧熔的轴承合金在转子压力的作用下飞溅,于是在轴承滚柱及同内外圈接触的表面上挤压出一条条线状的小凹坑。所以轴承滚柱和内外圈在宏观上表现出来的症状是类似于搓衣板的条纹,产生明显的电腐蚀效应。

图1 轴承解体后滚柱表面

图2 轴承解体后内外圈表面

为了消除轴承轴电流引起的危害,结合电机大修将后端盖更换成绝缘端盖,后端盖同电机连接的固定螺栓加装绝缘套和绝缘垫片,从而在后端盖处隔断轴电压通路,以消除轴电流。经此处理后,轴承未再出现电腐蚀现象。

3 油脂问题

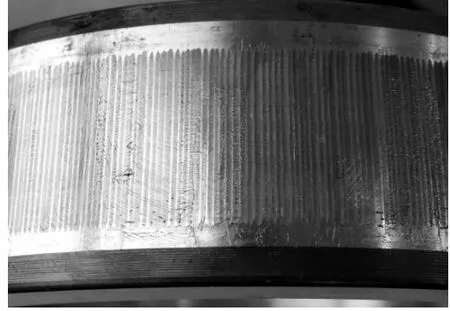

基建结束刚转入生产的前一年多时间内,多台高压电机轴承在运行中陆续出现问题,故障现象较为相似。以1B送风机电机为例,投运几个月后发现轴承声音异常,该电机型号为YKK630-6,功率为1 250kW,铭牌标注出厂时间为2007年3月,首次调试运行时间为2008年5月。电机前轴承为滚珠轴承6238/C3和滚柱轴承NU238ECM/C3,后轴承为滚柱轴承NU238ECM/C3,采用7008航空润滑脂。发现轴承声音异常后检查电机温度和振动无明显变化趋势,故未马上安排检修,电机继续运行。但随着时间推移,轴承声音越来越响,仔细听发现轴承发出类似金属撞击的声音,运行一个多月后发现温度有突然升高现象,马上将电机停运进行检修,拆下轴承后发现油脂发黑并且较硬,轴承内圈磨损严重。具体现象如图3所示,宏观检查表面呈波形磨损,手摸表面凹凸感明显,每道磨痕宽度约10mm,内外圈表面颜色为青黑色。送专门实验室进行微观分析,确认磨损面为接触疲劳磨损,造成该磨损的原因是油脂润滑不良。检查轴承加油口和排油口发现油脂硬化,造成阻塞,油脂硬化的原因是电机出厂后放置时间过长。电机实际出厂日期为2007年3月,安装就位后实际调试时间为2008年5月,电机实际放置时间长达一年,由于长期未运行,轴承加油口的油脂已经硬化阻塞,虽然在机组启动前所有电机统一加了油脂,但因加油口油道阻塞,实际并未有新油脂进入轴承内部。而轴承内原先的润滑脂在轴承运行中经受反复挤压剪切,其本身的性能和结构随着时间逐渐发生变化,最终失去了正常的润滑性能。在首次发现异音后声音随时间越来越响,实际上是由于摩擦磨损越来越大,最终滚柱和内外圈表面发生了严重磨损。更换轴承后电机运行正常。针对电机停运时间过长引起的油脂硬化问题,结合低负荷时间段对其他几台轴承有异音的电机进行停机检修,更换轴承,同时完善油脂润滑管理制度,修订定期给油脂计划,避免了因油脂问题再次引起轴承损坏。

图3 轴承内圈表面呈波形磨损

4 轴承温度异常

轴承运行中温度异常一般有两种情况,一种是在定期加油脂过程中产生,另一种是正常运行时突然出现温度升高现象。加油脂引起温度升高属正常现象,它是由于油脂在轴承中搅拌摩擦引起发热,只要在加油脂过程中注意观测轴承温度变化趋势,控制加油量,就能控制轴承温升;同时及时清除排油口残油,一般情况下2~3h后轴承温度就会回落到正常水平。正常运行时轴承温度突然升高可能是轴承损坏或油脂变质引起,对于油脂变质问题可通过加入新油脂并将旧油脂挤出来处理,一般情况下加入新油脂后轴承温度会恢复正常水平。另外,因迎峰度夏期间环境温度高,应加强对磨煤机电机和氧化风机电机轴承温度的监视,及时打开隔音罩风扇和小门,加强散热,以免出现轴承温度过高现象。

5 结语

我公司结合检修解决原先基建期遗留的电机轴承问题,完善定期加油脂计划,合理安排周期,根据电机类型的不同合理选择加油脂方法,大幅度减少了电机因轴承问题引起的故障,提高了机组运行的安全可靠性。