基于SIMATIC PCS7液化天然气接收站控制系统设计与应用

2015-03-14倪智灏彭亦功刘坤华东理工大学上海200237

倪智灏 彭亦功 刘坤(华东理工大学,上海 200237)

基于SIMATIC PCS7液化天然气接收站控制系统设计与应用

倪智灏彭亦功刘坤

(华东理工大学,上海200237)

摘 要液化天然气(LNG)作为清洁能源在大力提倡可持续性发展的今天,在世界各地都得到了快速地发展。因此,如何应用先进的计算机控制系统设计LNG接收站的控制系统、以确保LNG接受站的安全显得尤为重要。以液化天然气接收站工艺流程为设计对象,详细分析LNG接收站工艺流程特性和控制要求,设计基于西门子SIMATIC PCS7的LNG接收站DCS控制系统,并通过系统软件组态实现LNG接收站工艺过程的控制及应用,为其它LNG接收站控制系统的设计提供一个实际应用案例。

关键词LNG接收站;PCS7;控制方案;软硬件组态

众所周知,液化天然气因其高效清洁的特性而被作为一种清洁能源在世界各地得到广泛应用。但是对于液化天然气接收站而言,其工艺不仅具有流程长、投资大、过程复杂、技术和管理不容易掌握等特点,还因LNG易燃易爆的特性存在着各种不安全因素,因此对液化天然气接收站工艺控制的要求很高。而西门子SIMATIC PCS 7作为新一代先进的过程控制系统,以西门子全集成自动化理念为核心。鉴于其操作简单、易于维护、运行稳定、扩展性和安全性好等特点,PCS 7控制系统已经在石化行业中得到了广泛地应用,如青岛大炼油项目和抚顺石化的百万吨乙烯项目。在国外,基于PCS 7的控制系统也已在海上石油平台中有着良好的应用,而海上石油平台的工艺环境恰与LNG接收站有诸多相似之处,由此可见,西门子SIMATIC PCS 7也能为LNG接收站控制系统提供一个良好的解决方案。

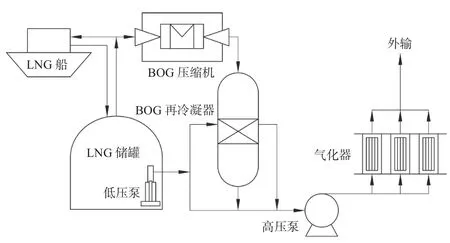

1 LNG接收站工艺流程

本项目采用的是储罐蒸发气(Boil-off Gas,BOG)再冷凝工艺技术,具体工艺流程如图1所示。LNG运输船停靠接收站码头后,使用卸船管线将LNG输送进储罐内。在卸船过程中,储罐内的LNG由于热量或位移变化蒸发产生BOG气体,这些气体一部分为平衡LNG运输船内储罐压力而经气相管线送回船体,另一部分则通过BOG压缩机压缩后送入再冷凝器,和从储罐输送而来的LNG相互换热后重新冷凝为LNG液体,并一起经高压泵加压后送入气化器,气化成天然气并进行外输[1]。

图1 LNG接收站工艺流程Fig.1 LNG receiving station

2 LNG接收站控制方案设计

基于上述LNG接收站工艺流程分析,从LNG接收站安全控制角度出发,提出相应的控制方案,包括LNG储罐压力的选择控制和分程控制混合的控制方案、BOG压缩机压力选择控制方案、BOG再冷凝器流量比值控制方案和LNG气化器流量比值控制方案。

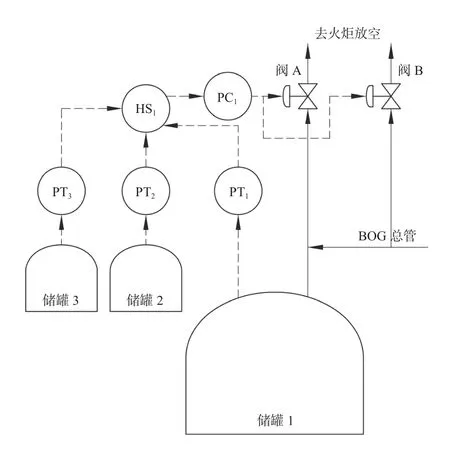

2.1LNG储罐压力的选择控制和分程控制混合控制方案

为避免LNG接收站发生翻滚现象,以致瞬间产生大量BOG,使储罐压力大幅上升,从而危及储罐及LNG接收站整体的安全[2],设计采用压力选择和分程控制相结合的控制方案来调节储罐压力,其控制点工艺流程如图2所示。

图2 LNG接收站储罐控制工艺流程Fig.2 Control scheme for tank of LNG receiving station

接收站三个储罐的表压分别用压力变送器PT1、PT2和PT3来测量,每个压力变送器分别将测得的表压送到高选器HS1。HS1的输出作为压力控制器PC1的测量值,与其设定值进行比较,并按比例积分控制算法进行运算,运算结果送至后续的执行机构。为避免由于储罐压力过高,工作阀门A全开还不能使储罐压力降低而造成无法达到控制要求,在此采用另一个阀门B做补充,因此,设计选择控制和分程控制相结合的控制方案。由于LNG接收站为易燃易爆场合,故应选用气动调节阀。另一方面,当工业供气中断时,必须将工作阀门A和B打开以确保储罐安全,所以选择气关式的气动阀门。当测量值超过压力控制器PC1根据安全要求设置的设定值时,控制器根据最高压力信号进行运算,并将控制信号送到执行机构,以打开工作阀A,保护LNG储罐免于承受更大的压力、造成危险。当储罐压力持续上升并且控制阀A达到全开时,则打开安全阀B,以进一步采取储罐泄压保护措施。

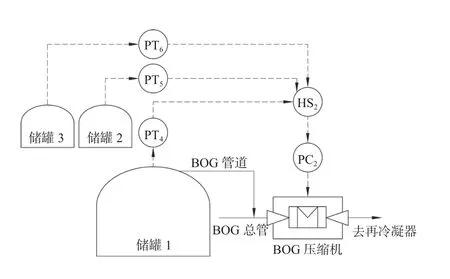

2.2BOG压缩机压力选择控制方案

为了能够将储罐压力控制在合适的范围内,在此设计采用压力选择控制方案来调节储罐压力,其控制点工艺流程如图3所示。接收站每个储罐都有专用的BOG管道,气体通过各自的BOG管道合并到BOG总管中,再一起进入BOG压缩机进行压缩[3]。其中,PT4、PT5和PT6分别表示由绝压变送器测得的各储罐压力,均送至高选器HS2。HS2选出最高压力信号作为压力控制器PC2的测量值,并与设定值比较之后,按比例积分算法进行运算,运算结果送至后续的BOG压缩机。在运行过程中,当测量值超过压力控制器PC2的设定值时,控制器发送控制信号至压缩机,从而使其根据最高压力信号对工作负荷作出调整,以此控制储罐压力处于安全的范围内。

图3 LNG接收站BOG压缩机控制工艺流程Fig.3 Control scheme for BOG compressor of LNG receiving station

图4 LNG接收站BOG再冷凝器控制工艺流程Fig.4 Control scheme for BOG condenser of LNG receiving station

2.3BOG再冷凝器比值控制方案

为避免BOG再冷凝器液位因出现大的波动而影响其正常工作,故设计采用流量比值控制方案,其控制点工艺流程如图4所示。

BOG压缩机输送的气体流量和LNG液体流量分别由流量变送器FT1和FT2测得。由于LNG流量过小会造成BOG气体无法全部冷凝,从而对再冷凝器气相产生影响,并破坏其气液平衡;而LNG流量过大时,则又会直接导致再冷凝器内液位上升,从而破坏气液平衡[4]。因此,根据工艺需求气液比R一般维持在8左右。通过运算器和气液比R则可计算得出LNG液体流量的工艺需求值,将其送入流量控制器FC2作为其设定值。而LNG的实际流量则由流量变送器FT2测得,并将其输送至FC2作为测量值。FC2将设定值和测量值进行比较,按照预先设置的比例积分控制算法进行运算,运算结果送至后续的执行机构。由于LNG接收站的输送介质具有易燃易爆的特性,所以执行机构采用气动调节阀。并且当供气中断时,为了保护再冷凝器的设备安全,必须将流量调节阀全部关闭,因此,必须采用气开式气动阀门。所以,当进入BOG再冷凝器的气体流量发生变化时,流量控制器FC2会随之而发出控制命令到后继的气动阀,以调节进入再冷凝器的LNG液体流量,以保持其气液比不变,从而将再冷凝器液位控制在安全的范围内。

2.4LNG气化器比值控制方案

为维持天然气外输总管流量稳定,设计采用流量比值控制方案来调节进入气化器输送管线的LNG液体流量,以此控制外输天然气流量维持在安全范围内,其控制点工艺流程如图5所示。其中,外输管线上的天然气流量和气化器进口处输送管线的LNG液体流量分别由流量变送器FT3和FT4测得。根据所测得的外输管线上的天然气流量按照工艺要求的气液比计算出工艺所需的气化器进口处的LNG液体流量,将其作为流量控制器FC4的设定值,与FT4测得的进入气化器的LNG液体流量进行比较,按比例积分控制算法进行运算,将运算结果送至后续的执行机构,调节进入气化器的LNG液体流量,确保外输天然气流量平衡。同理,由于LNG易燃易爆,执行机构同样采用气动调节阀。为了保护气化器的设备安全,当阀门失气时,必须将气动调节阀全部关闭,所以采用气开式气动阀门。

图5 LNG接收站气化器控制工艺流程Fig.5 Control scheme for evaporator of LNG receiving station

3 PCS 7控制系统设计和组态

3.1控制系统硬件设计和组态

基于控制方案的确定,需设计基于SIMATIC PCS 7的控制系统包括其层级结构和网络架构,以实现信息通讯及与其它第三方设备进行数据传输,并通过PCS 7自带组态工具进行硬件组态。

(1)控制系统硬件层级结构设计

LNG接收站SIMATIC PCS 7控制系统采用分层的结构模型,其层次结构由现场层、过程控制层和过程管理层组成,并使用环形网络体系结构[5],采用工业以太网作为控制网络,从而将西门子的自动化站、服务器、操作员站和工程师站相互连接,以满足所需控制要求。

过程管理层由操作员站、工程师站、冗余服务器及具备其他功能的上位机组成。在此采用西门子100 M工业以太网来进行数据通讯,以满足不同上位机之间的数据传输要求。

过程控制层主要由自动化站即现场控制站组成。主处理器通过对应的通讯卡件与管理层上位机、分布式I / O进行数据传输,从而将控制信号转换为标准信号并传送给现场设备,或将现场仪表的检测信号传送给管理层上位机。

现场层主要由变送器和执行机构组成,监测和控制被控变量,并通过PROFIBUS现场总线来和现场控制站进行数据传输。

(2)控制系统硬件网络结构设计

LNG接收站控制系统总体网络结构采用西门子标准服务器客户机结构。自动化站分别分布在四个不同的生产区域中,每个区域都形成各自的独立环网,并采用冗余配置。之后每个区域环网通过冗余光纤连接至中央环网,中央网络则再与终端环网用光纤相连从而形成整个项目的系统网络架构。

在此网络架构中,不同区域的控制器都可通过中央系统环网进行数据交互。并且由于整个控制系统网络需要环网冗余管理功能(用于环网冗余管理)和备份管理功能(用于环网与环网间的冗余连接),所以不同环网之间使用单模光纤进行连接。考虑可靠性、可用性以及经济效益等因素,区域环网使用Scalaence X 408配MM 491单模光纤模块和Scalaence X 208的组合方式,中央和终端环网则都使用Scalaence X 212-2 LD和Scalaence X 204-2 LD的组合方式来保证网络具备最佳的整体性能。

(3)控制系统硬件组态

在完成硬件设计和现场配置之后,就可通过PCS 7自带的HW Config软件来完成硬件组态过程,其主要步骤由自动化站组态、操作员站组态和网络组态组成[6]。

① 自动化站组态

自动化站组态的主要工作就是通过工程师站来对自动化站进行硬件配置。开始配置前,首先要保证所有硬件都和接线图上的订货号一致。之后按照LNG接收站系统控制层硬件配置,通过HW Config软件将各种硬件模块加入到组态界面中,并为其进行相应的功能设置,最后还要下装到CPU中并进行编译。

② 操作员站组态

在SIMATIC Manager中通过HW Config进入操作员站组态界面,依次在界面中插入WinCC Application和以太网卡CP 1623,并对网卡的MAC地址进行设置,之后由于工程师站已经对其他网卡的工作模式进行了设置,所以在子网中直接选择工业以太网来作为操作员站的数据通信网络,最后保存并编译程序。

③ 网络组态

在SIMATIC Manager中,打开NetPro工具并进入网络配置界面,在界面中存在工业以太网和PROFIBUS现场总线两种控制网络。由于之前的硬件组态,自动化站和操作员站已和两种网络建立连接。但为确保相互之间的网络通信,还需建立S7 Connection类型的逻辑连接。并在创建时选择该操作员站所对应的自动化站CPU,从而能够在以后实际应用中由操作员站向该控制器发送控制命令。

3.2控制系统软件组态

基于控制系统硬件部分的设计和组态工作对设计的控制方案进行软件组态。在LNG接收站控制系统中,软件组态使用西门子PCS 7自带的CFC编程语言。CFC是一种简洁的图形组态工具,主要用于连续过程的自动化控制任务的组态。其可以在参数输入工作量最小化的同时,将工艺参数转换为可执行的自动化系统程序,将各种功能模块连接一起,设置其参数即可。除了在标准库中提供主要的功能块之外,还可根据需要由用户自行对功能块进行扩展。通过 CFC可在设计控制方案的同时,对系统资源进行管理、组态和归档整个信息流。因此,采用CFC可以完成很复杂的大型控制任务[7]。CFC图形界面如图6所示。

图6 CFC图形界面Fig.6 CFC graphical interface

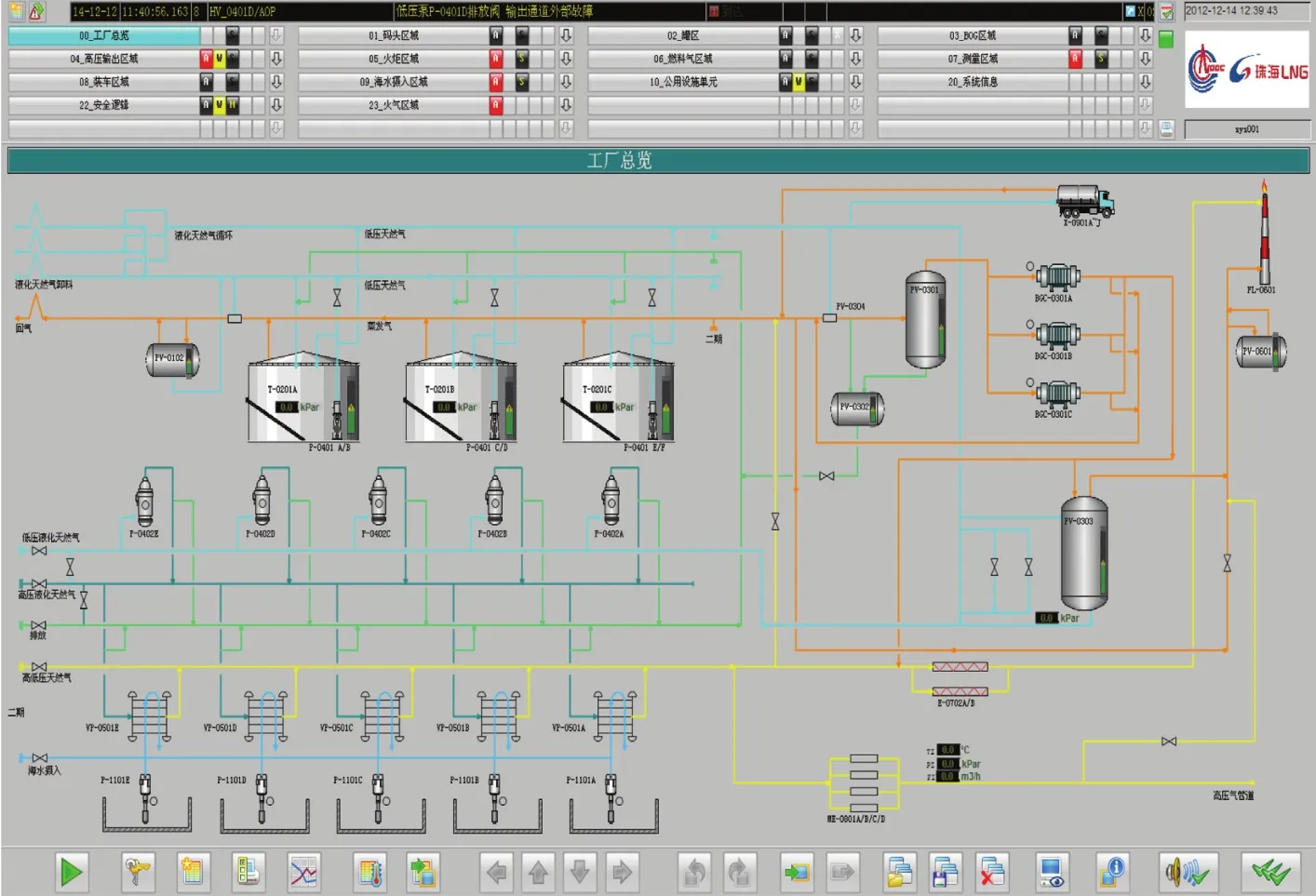

3.3人机界面

完成控制系统软硬件组态之后,需按照控制系统功能要求中的用户界面需求对人机界面进行设计和组态,再通过实际运行监控整个控制系统的应用状况。控制系统SIMATIC PCS 7中最主要的人机界面是实时监控界面,所以实时监控界面设计的好坏,会直接影响整个控制系统的效率。LNG接收站总览如图7所示,通过实时监控界面,操作员能够直观的了解各个工艺段的实际运行状况,同时也可以根据现场的实际需求来对系统进行快速而有效的操作。

4 结论

本文基于LNG接收站工艺流程的分析,设计基于西门子PCS 7的LNG接收站DCS控制系统,并应用PCS 7软件实现对整个工艺生产的控制和管理。从实际应用效果来看,本文提出的基于西门子PCS 7的LNG接收站过程控制系统和传统的DCS系统相比,在系统运行的稳定性、控制的精确性和实时性以及运行成本控制等方面,都有改进与提高,达到预期目标。同时,这也是国内首次将SIMATIC PCS 7应用于LNG接收站的生产过程,具有一定的工程实用价值。

图7 LNG接收站实时监控界面Fig.7 Real-time monitoring for LNG receiving station

参考文献

[1] 张奕,吴斌.液化天然气接收站的工艺流程[J].重庆科技学院学报(自然科学版) ,2012,14(1) : 104-106.

[2] 孙能,刘兰慧,等.LNG气化站控制系统[J].煤气与热力,2010,12(30):10-13.

[3] 刘浩,金国强.LNG接收站BOG气体处理工艺[J].化工设计,2009,1(18):15-19,2009.

[4] 付敏,梅丽.LNG接收站最小外输工况下BOG的再冷凝控制[J].油气储运,2012,31(7):25-29,2012.

[5] 吉顺平,孙承志,等.西门子现场总线通信原理与应用[M].北京:机械工业出版社, 2009.

[6] 谌凯.基于西门子PCS 7过程控制应用技术研究[D].南京:南京理工大学,2007.

[7] 倪智灏,彭亦功.基于PCS 7的LNG接收站控制系统设计[A],第十四届工业仪表与自动化学术会议论文集.2013:158-162.

Design and Application of Control System in LNG Receiving Station Based on SIMATIC PCS7

Ni Zhihao, Peng Yigong, Liu Kun

(East China University of Science and Technology, Shanghai 200237)

Abstract:Liquefied Natural Gas (LNG) has been rapidly developed in the world as a kind of clean energy that is greatly advocated to be developed sustainably nowadays. Therefore, it is very important to apply the advanced computer control system in designing the control system of LNG receiving station in order to ensure the safety of LNG receiving station. Based on the detailed analysis of LNG process characteristics and control requirements and exampled with the process of LNG receiving station, in this paper, SIMATIC PCS7-based DCS control system for LNG receiving station was designed. The control and application of the control and application of LNG receiving station were implemented by configuring the software, which provides a practical application case of SIMATIC PCS7 for designing control system in other LNG receiving stations.

Keywords:LNG receiving station; PCS7; control scheme; software and hardware configuration

作者简介:倪智灏(1989—)男,硕士,研究方向:过程控制工程及其应用。

收稿日期:2015-08-29

中图分类号:TP 273

文献标识码:A

文章编号:2095-817X(2015)06-0017-000