提高拒水混纺织物定量检测准确性方法的研究

2015-03-13李玲

李玲

摘要

从大量助剂中筛选出TF-560,确定了经过TF-560前处理的织物的最佳工艺条件。结果表明,在煮沸条件下,采用5.0g/L TF-560,1.0g/L氢氧化钠(或者10.0g/L碳酸钠)对拒水混纺织物进行前处理20 min,可有效改善织物的润湿性能,提高了化学分析法定量的准确性。

关键词:助剂;润湿性能;毛细效应;拒水混纺织物

“十二五”期间,纺纱、织造、染整工艺技术的进步提高了纺织产品的质量和功能化水平,其中后整理处理提高了织物的附加值,进一步满足现代生活方式和多元文化审美需要。近年来,国际市场对拒水、拒油和易去污功能性纺织品的需求量不断增多,很多情况下,这些拒污防护整理,不仅使纺织品的护理更加容易,也延长了纺织品的使用寿命,受到消费者的青睐的同时,却给纺织产品的检测带来了一定的难度。

GB 18401—2010《国家纺织产品基本安全技术规范》中大多数检测项目都是在水性介质中进行,如果织物没有较好的润湿性能,就不能真实的反映实际情况。目前在成分定量分析中,若遇到难溶于溶剂的样品,除了采用GB/T 2910.1—2009《纺织品 定量化学分析 第1部分:试验通则》手工拆分法,多采用延长溶解时间,增加振荡速度等方法进行定量试验。

1 试验部分

1.1 材料与仪器

材料:沾水等级≥4的混纺织物(不含有蛋白质纤维)。试剂和仪器规格如表1和表2所示。

1.2 试验方法与步骤

1.2.1 毛细效应试验

根据纺织行业标准FZ/T 01071—2008《纺织品 毛细效应试验方法》[1],试验30min后观察蒸馏水润湿试样的高度,读取经纬向的较大值。

1.2.2 水滴试验法

距布面1cm处滴1滴水(0.02mL),记录随着时间的增加,水滴被布面吸收的情况,在同一块试样上连续测试10个点。

1.2.3 定量化学分析方法

按照纺织行业标准 FZ/T 01095—2002《纺织品 氨纶产品纤维含量的试验方法》[2]进行测试。

2 结果与讨论

2.1 助剂的筛选

配制5g/L溶液,取1 g织物(沾水等级≥4),在室温处理20min,按照1.2.1和1.2.2测试其润湿性能,结果见表3和表4。

表3 经不同助剂处理织物的毛细效应

织物的毛细管效应是指蒸馏水在20℃条件下沿织物经纬向上升30min所达到的高度,读取经纬向的较大值。从表3可知,没有经过处理的织物,因为拒水所以毛细管效应为0,而经过处理的织物,在测试时间内,毛细管效应可达到1cm以上,其中经过德美2#和TF-560处理的织物,毛细效应较佳,可达到3.5cm以上。这是因为德美1#—4#都是不同性能的表面活性剂,其中德美2#的表面张力最低,经过它处理后的织物表面张力比其他3种低,所以毛细效应现象较明显;而JFC作为印染行业常用的渗透剂,虽然也可改善织物的润湿性能,但效果不显著;TF-560是一种特殊的表面活性剂,可大大降低织物的表面张力,所以织物经过TF-560处理后,毛细效应最好,可达到5cm。

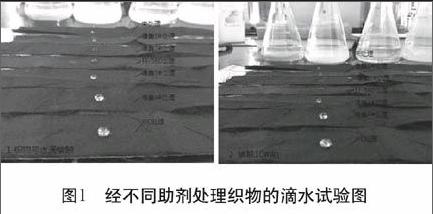

由表4和图1可知,经过德美2#和TF-560处理的织物的润湿性能得到了较大程度的改善,当水滴与其接触时,两者均立刻产生润湿现象,并且随着接触时间增加,润湿现象逐渐明显,可完全润湿。经过TF-560处理的织物达到完全润湿时所需要的时间比经过德美2#处理的织物少。经过其他4种试剂处理的试样,虽然当与水滴的接触时间达到30min时,接触角≤90°,但是润湿效果不及前两者理想。

综合比较毛细效应试验结果,选择TF-560做进一步研究。

2.2 预处理工艺条件的确定

2.2.1 浓度的影响

图2 TF-560用量对织物润湿性能的影响

将TF-560作为前处理剂对织物进行预处理,其用量对织物润湿性能的影响较大,用量较低对织物润湿性能改善效果不明显,用量高不利于节约成本。图2考察了TF-560用量与织物润湿性能之间的关系,增加TF-560用量,可以改善织物的润湿性能,毛细效应明显,但是当达到5.0 g/L时,再增加用量,织物润湿性能变化不明显。由此分析TF-560对织物的吸附具有一定的饱和度,当用量增加到一定程度便会达到吸附饱和,继续增加TF-560的用量织物的毛细效应不会再得到明显的提升。通过上述实验以及实验成本等因素确定TF-560的最佳用量为5.0 g/L。

2.2.2 温度的影响

图3表示织物在5g/L,不同温度的TF-560溶液中处理后,润湿性能的变化情况。由于TF-560在织物表面的吸附属于物理吸附,高温有利于分子运动,可使更多的TF-560分子与织物结合,使织物表面张力降低。所以在室温下处理的织物的毛细效应测试值为5cm,而随着前处理温度的升高,织物的润湿性能越好,特别是当织物在(5g/L TF-560,煮沸)条件下处理后,毛细效应测试值可达到8cm。综上分析,在煮沸的TF-560溶液中处理织物,可以保证织物的拒水性能得到改善,从而获得良好的润湿性能。

图3 温度对织物润湿性能的影响

2.2.3 时间的影响

图4 处理时间对织物润湿性能的影响

将织物在5g/L,煮沸的TF-560溶液中处理一定时间,可发现前处理时间对织物润湿性能的影响不大(见图4)。其中,煮沸处理10min,织物的毛细效应测试值为7cm;煮沸处理20min,织物的毛细效应测试值为8cm;煮沸处理30min,织物的毛细效应测试值为8.5cm;煮沸处理60min,织物的毛细效应测试值为8.8cm。综合考虑,确定前处理时间为20 min为宜。

2.2.4 碱剂的影响

以聚酯纤维/氨纶混纺织物为例,配制含有不同碱剂的5g/L TF-560溶液,将1.0 g混纺织物在上述煮沸的溶液中处理20min,烘干至恒重,根据1.2.3的试验方法测定未经过处理的混纺织物和经过上述方法处理的混纺织物中氨纶的含量,试验结果见表5。

试验中选择的聚酯纤维/氨纶混纺织物的配料比是90/10,没有经过处理的织物由于纺织染整加工整理,织物表面呈现一定拒水的性能,所以直接采用FZ/T 01095—2002《纺织品 氨纶产品纤维含量的试验方法》中80%硫酸法溶解氨纶,会导致氨纶溶解不干净,净干含量仅为2.5%,实验数据出现大幅偏差。而混纺织物经过不含有碱剂的TF-560溶液处理后,采用硫酸法定量得到氨纶的净干含量为6.3%,实验数据仍然偏离了合格的偏差范围;所以考虑添加碱剂,促进TF-560与混纺织物更好的结合,使得织物表面的润湿性能得到更大程度的改善,提高化学溶解法定量的准确性。在TF-560溶液分别添加不同浓度的碳酸钠和氢氧化钠,对聚酯纤维/氨纶混纺织物进行前处理,采用硫酸法定量得到氨纶的净干含量如表5所示,除了经过5g/L 氢氧化钠处理的织物的氨纶数据偏差较大以外,其他均在合格的偏差范围内,实际操作中,当氢氧化钠的浓度≥2g/L时,在高温条件下织物中的聚酯纤维会发生一定的剥离反应,导致织物的强力受到了一定的影响,纤维变得较易脆损,所以当选择添加氢氧化钠时,最佳用量为1g/L;添加碳酸钠时,最佳用量为10g/L。

3 结论

3.1 采用毛细效应试验法和水滴试验法对多种实验助剂进行对比,筛选出 TF-560,拒水织物经过其处理后润湿性能可较大程度的改善。

3.2 确定TF-560对织物前处理的最佳工艺条件。针对不含有蛋白质纤维的前处理工艺条件:TF560为5.0 g/L,氢氧化钠为1.0g/L(或者碳酸钠为10.0g/L)煮沸,20 min。

参考文献:

[1] FZ/T 01071—2008纺织品 毛细效应试验方法[S].

[2] FZ/T 01095—2002 氨纶产品的分析方法[S].

[3] GB/T 2910—2009 纺织品 定量化学分析[S].

[4] FZ/T 01053—2007 纺织品纤维含量的标识[S].

(作者单位:福建省纤维检验局)