DC-32型捣固车加装二维激光准直系统设计

2015-03-13王发灯牛怀军

关 伟,王发灯,牛怀军

(1.广州铁路(集团)公司 工务处,广东 广州 510095;2.中国铁道科学研究院 铁道建筑研究所,北京 100081)

DC-32型捣固车加装二维激光准直系统设计

关 伟1,王发灯2,牛怀军2

(1.广州铁路(集团)公司 工务处,广东 广州 510095;2.中国铁道科学研究院 铁道建筑研究所,北京 100081)

介绍了DC-32型捣固车激光准直系统的工作原理,分析激光准直系统在DC-32型捣固车上的使用情况,对现有的一维激光准直系统进行了改进设计,阐述了改进设计方案及软硬件设计,并通过现场试验验证了二维激光准直功能达到设计要求,提高了捣固车作业效率。

捣固车 改造 二维激光准直系统 设计

1 概述

在我国大型养路机械中捣固车保有数量是最多的。我国引进的第一台大型养路机械就是08-32型捣固车(国产化后为DC-32型)。捣固车通过对轨道进行拨道、起道抄平、石砟捣固及道床肩部石砟的夯实作业,使轨道方向、左右水平和前后高低均达到线路设计标准或线路修理规则的要求,从而改善线路条件,保障列车运行安全。

1.1 捣固车作业模式

捣固车的起拨道及捣固作业有4种作业模式:

1)捣固车利用自身检测系统的测量弦作为基准线,将检测到的信号值输入到运放电路进行比较,再将偏差值输出到伺服阀进行控制,修正线路几何尺寸。

2)由工务段人员根据个人经验指挥大型养路机械操作人员进行作业。

3)由工务段每隔2.5 m(5根轨枕)把线路方向、高低偏差值用油漆或粉笔标注在轨枕上,再由人工输入起拨道数据,实现精确拨道。

4)利用捣固车配备的激光测量系统,通过激光发射和接收装置,根据三点法作业原理对线路几何尺寸进行测量,测量弦长度得到延长,激光发射器就相当于原来的D点测量小车,测量精度得到很大提高。

上述4种作业模式,第1种已经较少采用;第2种已经基本不用;第3种在新线建设时使用较多,在运营线路中使用较少;第4种在新线建设和线路的日常运营中使用较多。

DC-32捣固车激光准直作业目前仅限用于线路方向偏差的测量,而没有针对线路高低的激光测量矫平系统。目前只能利用激光对长距离的线路方向偏差进行测量矫正,而无法对线路上存在的长距离高低偏差进行测量矫正。测量线路高低偏差的基准线仍然是张紧于B,D两台测量小车中间的两根钢弦线,基准长度只有15.785 m,对于长直线路其精度是远远不够的,无法将距离较长的高低不良(俗称慢塘)起平。

1.2 激光准直原理

目前DC-32型捣固车上安装的激光准直系统为一维系统,如图1所示。

图1 JZT-B型激光准直系统

一维激光准直系统的工作原理为:定位在捣固车前方数百米处的激光发射器,向捣固车前端下方的激光接收器射出一束基准激光束,激光接收器将收到的光信号转换成相应的电信号,经控制电路处理后,指导捣固车的拨道机构进行作业。当激光束准确对准接收器中央时,接收电路处于平衡状态,无任何信号输出,捣固车中位指示灯亮(远距离时,由于激光束在空气中会有规则漂移,捣固车的左右指示灯有节奏地交替闪烁)。当捣固车沿着左右弯曲的轨道前进,接收器随之偏离激光束中心。这时接收器立即输出左路或右路控制信号,通过接收控制电路板触发接收跟踪架的伺服电机启动,驱动接收器向激光束中心移动,同时牵动位移传感器,向捣固车拨道控制系统输出相应的位移值,操纵拨道装置将轨道拨至正确的位置。随着捣

固车向前作业,激光接收器自动跟踪基准激光束,拨道装置相应动作,从而实现捣固车自动拨道的功能。

为了提高捣固车的作业效率,实现自动起拨道功能,需要对DC-32型捣固车上的激光电路系统进行升级改造。

2 加装二维激光准直系统方案设计

由于二维激光准直系统在数据处理上与一维激光准直系统原理不同,需要对电气系统进行改造设计。二维激光的拨道、起道值为模拟量,需要接入前端模拟输入板合适位置。由于增加了起道功能,需要在前司机室合适位置内外各增加上、中、下指示灯,并且要设计能够实现数据采集与输出控制的电路板,实现正常的起拨道作业。为了实现直线与竖曲线作业模式的选择,需要增加一个作业选择开关。

2.1 前端模拟量输入方案

捣固车上的手动起道量和手动拨道量为模拟量,通过手动起道码盘和手动拨道码盘调节滑线电阻,输入前端模拟信号板。激光拨道量为模拟量值,通过激光拨道传感器输入前端模拟信号板。为了能够实现改造后激光拨道、起道两路模拟量数值的正常输入,将原车激光拨道传感器与4U5前端模拟量信号处理板的连线断开,并将二维激光的拨道值输出回路与10d连接。为了实现手动起道和激光起道数值通过一个通道进入4U5前端模拟量信号处理板,将手动起道码盘与4U5电路板接线断开。手动起道码盘与新增指示灯控制板接线相连,激光起道输出与4U5前端模拟量信号处理板20d相连。通过改造,能够实现捣固车手动、手动加激光的不同作业模式。

2.2 作业模式选择

为了实现激光光点和光条作业的不同需要,增加一个作业选择开关。在直线段作业时,选择“起拨道”,激光发射器发出光点信号,激光接收器输出拨道和起道数值到前端模拟输入系统。在竖曲线段作业时,选择“只拨道”,激光发射器发出光条信号,激光接收器输出拨道数值到前端模拟输入系统。作业选择开关选择带指示灯的开关,“起拨道”位指示灯灭,“只拨道”位指示灯亮。由于车载电源为直流24 V,故选用24 V的作业选择开关。

2.3 外部指示灯选型

由于新增起道功能,需要在前司机室内外各新增上、中、下三个指示灯。由于车载电源为直流24 V,并参考原有拨道系统的指示灯,司机室内B4箱面板上的指示灯选用24 V二极管,司机室外对光指示灯选用24 V,8 W工作灯。

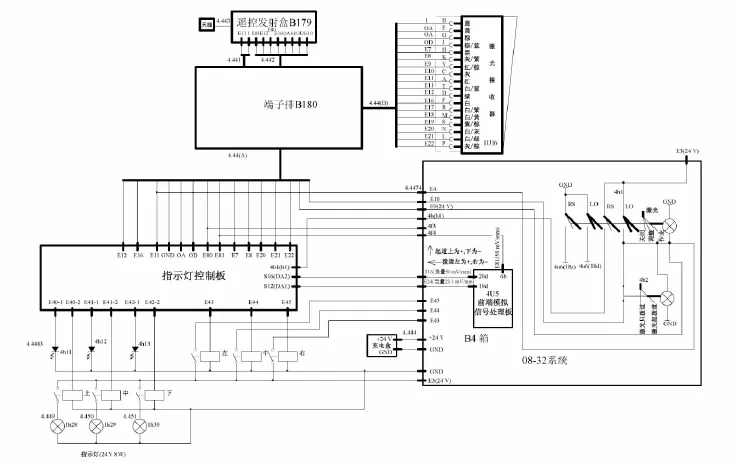

前端模拟改造后电气系统原理如图2所示。

图2 电气系统改造原理

3 电路的硬件设计及滤波算法

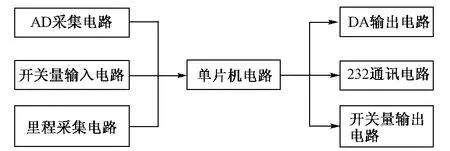

3.1 硬件设计(图3)

图3 硬件设计

如图3所示,系统电路共有8个子电路:①单片机。单片机作为控制核心,采用20 M晶振,另有1路指示灯用于指示系统是否正常工作。②232通讯。232通讯电路以MAX232芯片为核心,通过6N137实现信号隔离,再通过 74HC244实现信号远程增大。③开关量输入。系统具有6路24 V开关量输入采集功能,通过TLP521-4芯片实现开关量信号隔离及信号电平转换。④开关量输出。系统具有8路24 V开关量输出功能,通过继电器实现开关量信号隔离及信号电平转换。⑤模拟量采集。系统具有6路 ±10 V模拟量输入采集功能,以芯片 AD7656为核心,通过LM747芯片实现模拟量信号滤波,再通过 OP37实现信号隔离。⑥模拟量输出。系统具有4路 ±10 V模拟量输出功能,以芯片MAX532为核心实现DA转换,再通过OP177实现信号隔离输出。⑦里程采集。系统具有1路里程脉冲信号采集功能,通过74HC244芯片实现里程信号增强及隔离输入。⑧电源模块。系统通过DC-DC转换模块实现电压转换,同时具有极性保护功能,防止接错电源正负极。

3.2 软件滤波及软件设计

3.2.1 异常噪声处理

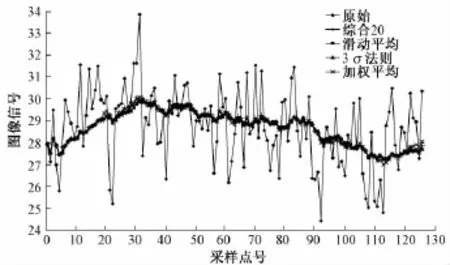

由于整个系统的数据采集密度不需很大,2 Hz的采样频率就可以满足规范要求。所以本系统测量单元的采样频率都比较低。因此,本文采用了3σ法则和滑动平均滤波的复合处理方式来剔除异常噪声。

滑动平均滤波法把N个测量数据看成一个队列,队列的长度固定为N,每进行一次新的采样,把测量结果放入队尾,而去掉原来队首的一个数据,这样在队列中始终有N个最新的数据。

应用3σ法则来剔除粗差。凡残余误差大于3倍标准差的都被认为是粗差,其所对应的测量值就是坏值,应予以舍弃。

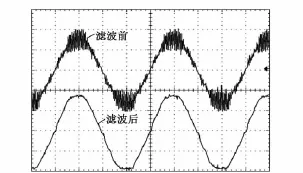

如图4所示,系统对接收器图像信号(该数据样本是在野外有大风的情况下采样得到的)采用复合滤波技术进行处理后,噪声得到了比较明显的剔除,不但提高了系统测量精度,而且使远距离测量时激光光束的稳定性得到了很好的控制,减少了由于空气扰动给光束带来的随机误差,延长了激光测量行程。

图4 滤波处理前后数据对比

3.2.2 软件设计

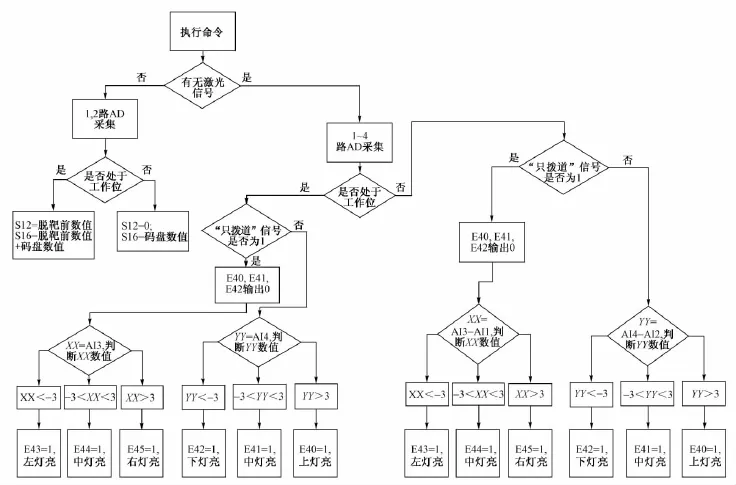

系统软件设计流程图如图5所示。

4 试验验证

4.1 测试方案

1)开关量输入输出测试

开关量输入测试可通过电路板上的指示灯来进行,通过给6路开关量输入24 V高电平,若相应的指示灯会发光则认为开关量输入正常。同样地,通过单片机往外发出开关量输出指令,若相应的继电器会吸合则对应的指示灯也会点亮。

2)模拟量采集精度测试

AD芯片AD7656的量程设置为-10~+10 V,采集的数值0~32 767对应0~10 V;32 768~65 535对应-10~0 V。通过直流稳压电源输入特定电压,然后根据单片机采集到的数据量换算为模拟量,比较输入值和换算值可得到采集精度。

3)模拟量输出精度测试

DA芯片MAX532可输出-10~10 V范围内的电压,通过单片机设定输出值,再利用万用表测量实际输出值,然后对输出数据进行拟合,继而修改单片机程序,可使输出值更加接近设定值。拟合前后的效果如图6所示。

4.2 现场试验

二维激光准直系统现场试验如图7所示。DC-32型捣固车加装二维激光自动起拨道系统后,作业效果良好,满足现场需要,体现在:①作业时数值输出稳定,参数显示符合作业要求。②与整车兼容性好,没有给其他系统带来干扰。③能够在直线段进行自动起拨道作业,减轻了操作人员的劳动强度。④作业完成后,采用其他设备对线路进行测量,线路不平顺减小。

图5 软件设计流程

图6 数字滤波前后效果对比

图7 二维激光准直系统现场试验

5 结语

对现有的DC-32型捣固车激光准直系统进行了分析,设计了加装二维激光准直系统的改进方案,并研发了相关电路板,进行了试验和性能检测。现场试验结果表明设计方案实现了DC-32型捣固车的二维激光准直功能,提高了线路作业质量。

[1]韩志青,唐定全.抄平起拨道捣固车[M].北京:中国铁道出版社,2006.

[2]高春雷,王发灯,何国华.激光准直技术与铁路线路测量[M].北京:中国铁道出版社,2012.

[3]高春雷,王发灯.利用激光准直技术检测线路的长波不平顺[J].铁道建筑,2009(1):81-85.

[4]汤国华.DWL-48连续式捣稳车激光抄平系统应用探讨[J].上海铁道科技,2009(3):8-9.

[5]王发灯,高春雷.两维激光跟踪系统在捣固车中的应用[J].铁道建筑,2009(3):86-88.

[6]刘铁军.捣固车自动起拨道作业方法探讨[J].铁道建筑,2009(1):96-97.

[7]蒋刚.D09-32型连续式捣固车拨道原理分析[J].科学信息(学术研究),2008(7):107-109.

[8]占栋,陈唐龙,于龙,等.DCL-32连续式捣固车二维激光准直系统的研究与设计[J].铁道建筑,2012(12):151-154.

[9]刘刚.捣固车起道、抄平原理分析[J].铁道建筑,2009 (1):78-80.

[10]刘琪.激光准直系统在大型捣固车上的应用[J].甘肃科技,2011,27(7):69-72.

(责任审编 李付军)

U216.63

:ADOI:10.3969/j.issn.1003-1995.2015.09.32

2015-04-06;

:2015-05-12

关伟(1969— ),男,湖南长沙人,工程师。

1003-1995(2015)09-0114-04