27 t轴重重载道岔60 kg/m钢轨18号单开道岔设计研究

2015-03-13卢仁光衣爱丽

姚 棋,卢仁光,李 婷,衣爱丽,冷 冰

(北京特冶工贸有限责任公司,北京 100043)

27 t轴重重载道岔60 kg/m钢轨18号单开道岔设计研究

姚 棋,卢仁光,李 婷,衣爱丽,冷 冰

(北京特冶工贸有限责任公司,北京 100043)

介绍一种从选材至结构设计均进行优化的60 kg/m钢轨18号单开道岔。该道岔设计曲线半径为1 000 m,增强了车辆曲股运行的平稳性。转辙器部分基本轨扣压方式采用结构更为合理的无销钉弹片式取代弹性夹式,并增设辊轮滑床板装置,既降低了转辙机的扳动阻力,又简化了结构,在保证使用性能的同时降低了制造成本。该道岔在选材上,轨件优先选用贝氏体钢,有效延长了道岔的使用寿命。在重载道岔生产的过程中,结合传统道岔技术特点,将工艺改进并优化,显著提高了重载道岔的使用性能。

重载道岔 单开道岔 贝氏体钢 结构改进

1 概述

随着铁路行业的飞速发展,国家对重载铁路运输的要求不断提高。道岔铺设受地理环境影响且条件简陋,难以按照该道岔的设计要求完成铺设,加之轮轨关系复杂,尖轨、心轨很少能达到理论使用寿命。在辙叉组装过程中,无法达到心轨间隔铁与钢轨满轨腰接触的设计要求,进而在线路使用过程中由于间隔铁、轨件之间受力情况复杂不可控,从而导致部分螺栓失效,严重影响运输安全。引用国外先进技术,增加了制造成本。高锰钢辙叉在重载线路运行中仍然满足不了线路高运量的要求。上述问题制约着现有重载铁路的发展。为此北京特冶工贸有限责任公司依据中国铁路总公司《重载铁路技术及标准深化研究——延长60 kg/m和75 kg/m钢轨18号道岔使用寿命关键技术》的要求,对重载铁路运行情况进行了多年的实地观测,收集数据,分析重载铁路轮轨关系,对既有27 t轴重重载道岔60 kg/m钢轨18号单开道岔结构进行优化。

2 技术要求及特点

2.1 主要技术参数

直向容许速度:重载货物列车(27 t轴重)100 km/h,其他货物列车120 km/h,客车160 km/h。

侧向容许速度:80 km/h。

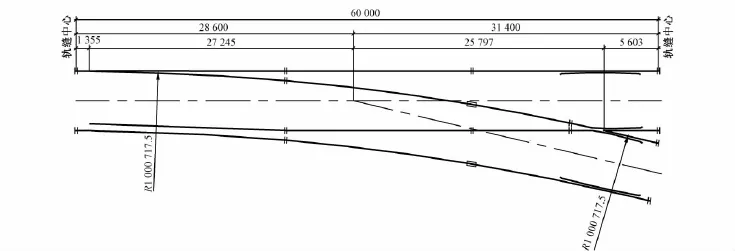

道岔全长60 m,前长28.6 m,后长31.4 m,如图1所示。

图1 道岔平面形式(单位:mm)

尖轨为相离单圆曲线线型,半径1 000 m,相离值为26 mm。

轨距除基本轨轨头刨切段外其余均为1 435 mm。

2.2 主要技术特点

道岔主要技术特点:①道岔区设置1∶40的轨顶坡或轨底坡;②岔枕垂直于道岔直股;③平垫板采用铸造垫板或者锻造垫板;④尖轨设计采用加宽技术,在基本轨工作边刨削5 mm,以增加尖轨厚度;⑤道岔的绝缘接头为胶接绝缘接头;⑥曲尖轨对应的冲击角为0°24'33″;⑦尖轨跟端限位结构为大位移双限位器式,子母块之间的间隙为15 mm;⑧转辙器设置限位防跳装置,防止尖轨剧烈震动。

3 优化内容

优化主要内容:①所有钢轨件材质均为贝氏体钢。②尖轨设计采用加宽技术,加大尖轨的轨头宽度,有效提高道岔的使用寿命;同时基本轨与尖轨之间的密贴面由折线改为直线,降低现场铺设难度。③转辙器部分基本轨扣压方式采用结构更为合理的无销钉弹片式代替弹性夹式,并增设辊轮滑床板装置,既降低了转辙机的扳动阻力,又简化了结构,在保证使用性能的同时降低了制造成本。

3.1 道岔用钢轨材质

在综合比较目前钢轨几种材质的优劣之后(见表1),优先选用贝氏体钢,此材质采用全断面热处理方式。与U75V和U71Mn相比,该钢轨变形小,内应力均匀,同时贝氏体钢为低碳钢,焊接性能优越于其他材质。

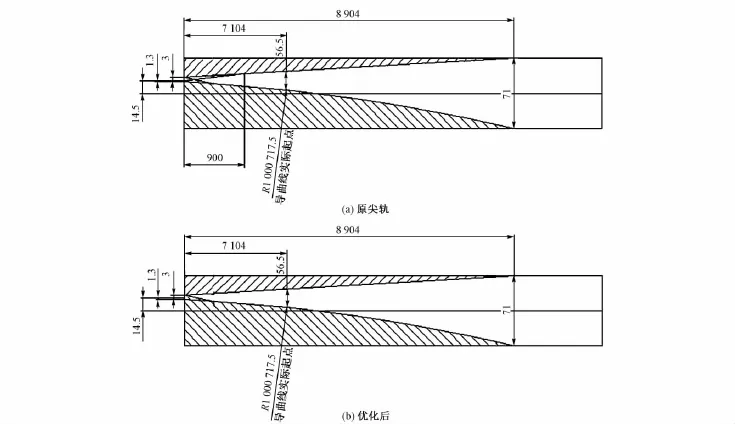

3.2 采用尖轨加宽技术

尖轨长度不变,改变其刨削方式,保证尖轨、基本轨密贴要求,降低装配难度。如图2所示,原设计尖轨非工作边存在补充刨削段,密贴面由两平面交叉形成,与基本轨组装时,尖轨两平面交叉处与基本轨两平面交叉处必须位置精准,才能相互匹配,该设计导致装配难度增大。优化后,尖轨、基本轨密贴面为两平行平面接触,降低了组装难度,同时又可保证尖轨、基本轨密贴面之间的缝隙满足相关标准要求。

表1 贝氏体钢与常规钢轨材质性能对比

图2 尖轨刨削示意(单位:mm)

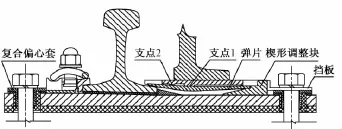

3.3 采用无销钉弹片扣压方式

转辙器部分基本轨扣压方式采用结构更为合理的无销钉弹片式取代弹性夹式,见图3。

图3 无销钉滑床板结构

该扣压方式设有2个支点,使用弹片后,通过楔形调整块调整使得支点1与弹片接触并形成一定弧度的曲面。当车辆行驶过程中钢轨存在外翻趋势时,支点2与弹片接触,产生的横向力可增强弹片的扣压作用,并防止过度形变使弹片失效。

采用无销钉扣压式结构代替弹性夹扣压式结构,既能保证基本轨的稳定性,又能降低成本。

3.4 采用辊轮滑床板

增设辊轮滑床板(图4),通过减少尖轨与滑床板之间的摩擦力,从而降低转辙机的扳动阻力。

图4 辊轮滑床板结构

3.5 采用合金钢辙叉的结构

设计中采用合金钢辙叉代替高锰钢辙叉。优点为:①可以避免高锰钢整铸辙叉由于结构复杂、工艺难度大所带来的局部铸造性能不稳定;②合金钢组合辙叉尺寸设计灵活,可以根据实际情况加长;③由贝氏体钢制造叉心,经过全断面热处理等工艺后,辙叉整体性能稳定均匀,更适合重载道岔的运行条件。

辙叉及护轨结构特点:①叉跟轨、护轨、翼轨、心轨采用贝氏体钢制造。叉跟轨、翼轨均为60 kg/m标准断面钢轨,道岔中使用的护轨由33 kg/m标准槽型钢制造。②翼轨采用垂直顶弯方法局部抬高6 mm,以改善列车行驶稳定性;③心轨与叉跟轨采用V型连接,有利于阻止心轨和叉跟轨在温度力作用下产生纵向相对位移;④为最大程度减少心轨侧磨,护轨轨顶要求高于基本轨12 mm,护轨基本结构为可调式分开结构。

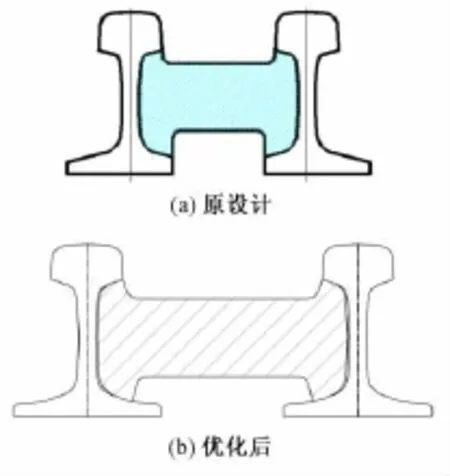

3.6 采用非全断面接触的间隔铁设计

原设计中间隔铁与翼轨、心轨配合,采用全断面接触,此设计要求钢轨轨腰、间隔铁配合面几何尺寸精度极高,然而无论是钢轨的轧制,还是间隔铁的铸造精度,都无法控制到理论要求,而且主要受力位置无法判断,使用过程中如果单点受力容易松动,危害行车安全。优化后为非全断面接触,受力点合理、可控,使叉心整体结构稳定,保证行车安全。优化前后的间隔铁见图5。

图5 优化前后的间隔铁

4 道岔实用性能分析

本道岔现服役于大秦线及其他货运专线或客货共线铁路,正应用于京广线西平站、焦庄站等多个站场。

4.1 道岔设计的可行性

①道岔线形采用原始设计,经过多年实践验证,线路运行平顺。

②贝氏体钢具有良好的综合机械性能,合理的热处理工艺保证了材料性能的充分发挥,其抗拉强度1 280~1 440 MPa、屈服强度980~1 180 MPa,延伸率>10%、断面收缩率>30%、冲击韧性 >75 J/cm2,优越的性能能够克服恶劣环境给道岔带来的损害,保证行车安全。贝氏体钢钢轨组合辙叉在石太、丰沙、大秦等线路使用,得到铁道部运输局、沈阳、太原、北京等多个铁路局的认可。

③无销钉滑床板技术在时速200 km及以上客运专线道岔上得到广泛推广,在使用过程中得到广大用户的认可,这为该技术在重载道岔中推广提供了强有力的依据。

4.2 道岔设计的经济性

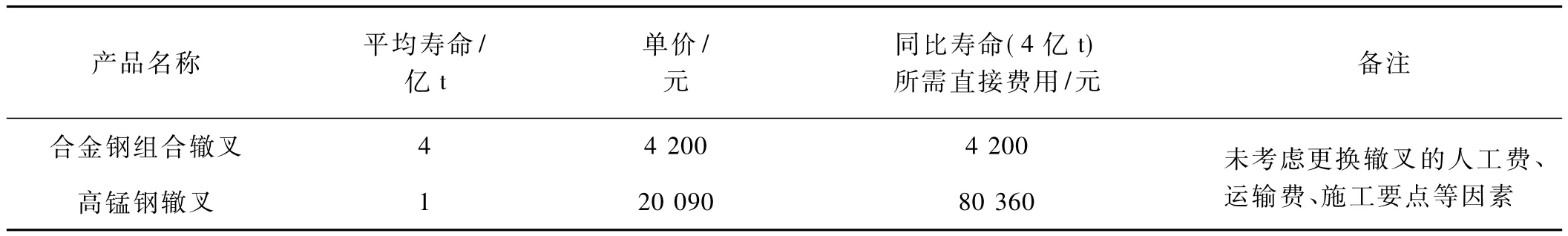

转辙器部分基本轨扣压方式采用无销钉弹片式取代弹性夹式,不仅可以达到同样的扣压效果,而且相比弹性夹式,弹片式的成本投入少,费用低。贝氏体钢在同等条件下使用寿命长、成本投入少,见表2。

表2几种材质道岔使用寿命对比

5 结语

60 kg/m钢轨18号贝氏体钢固定型辙叉单开道岔结合传统道岔技术特点,并将工艺改进、设计优化引入到道岔产品的生产中,提高了整组道岔的安全性和舒适性,同时采用合金钢组合辙叉代替高锰钢整铸辙叉,在材质上优先选用贝氏体钢,提高了道岔的整体性能,延长了道岔的使用寿命,降低了成本。即从铁路道岔及其部件的选材、设计、加工制造等多方面着手,大幅度提高道岔使用性能。

[1]国家铁路局.TB/T 412—2014 标准轨距铁路道岔技术条件[S].北京:中国铁道出版社,2015.

[2]中国铁路总公司.铁总科技[2013]143号 U20Mn2SiGrNiMo贝氏体钢轨暂行技术条件[S].北京:中国铁道出版社,2013.

[3]中国铁路总公司.TJ/GW 107—2013 30吨轴重重载道岔技术条件(暂行)[S].北京:中国铁道出版社,2013.

[4]中国铁路总公司.TJ/GW 108—2013 30吨轴重合金钢组合辙叉技术条件(暂行)[S].北京:中国铁道出版社,2013.

[5]王树国,葛晶,王猛.重载铁路道岔现状与发展[J].中国铁路,2013(11):16-30.

[6]黄振宇,费维周.新型重载道岔研制[J].铁道标准设计,2015,59(1):42-46.

[7]江荷燕,张军,张铁.货车车轮与重载道岔曲尖轨的接触分析[J].武汉科技大学学报,2015,38(1):41-45.

(责任审编 葛全红)

U213.6

:BDOI:10.3969/j.issn.1003-1995.2015.11.34

2015-08-10;

:2015-09-25

姚棋(1987— ),男,助理工程师。

1003-1995(2015)11-0121-04