基于单一敏感质量的三轴电容加速度计的设计*

2015-03-13陈立国孙立宁

陈立国, 袁 飞, 陈 涛, 孙立宁

(苏州大学机器人与微系统研究中心&苏州纳米科技协同创新中心 苏州,215021)

基于单一敏感质量的三轴电容加速度计的设计*

陈立国, 袁 飞, 陈 涛, 孙立宁

(苏州大学机器人与微系统研究中心&苏州纳米科技协同创新中心 苏州,215021)

设计了一种单一敏感质量的三轴电容加速度计。该器件采用全差分电容的检测方法,满足了灵敏度的设计要求并解决了三轴的交叉耦合问题,其独特的单一敏感质量结构减小了器件的整体尺寸,降低了成本。器件由外延多晶硅工艺实现了18 μm的厚度制作,降低了热机械噪声,增大了检测电容,提高了灵敏度、分辨率和可靠性。ANSYS仿真结果表明,器件在3个轴向的灵敏度一致性好,抗干扰,测试结果和理论分析相符。该加速度计结构工艺简单,在消费电子领域有较好的应用前景。

单一敏感质量; 三轴加速度计; 微机电系统; 全差分电容检测

引 言

随着微机械电子系统技术的不断成熟,硅微机械加速度计成功地在汽车气囊、防抱死制动系统、手机、平板、游戏手柄和航模等领域得到广泛应用[1-3]。

电容式微加速度计以其温度漂移效应小、温度稳定性好、结构相对简单、单位芯片面积灵敏度高、功耗低、易于构成高精度的力平衡式器件和综合性能最优的特点成为当前微加速度计研究的热点和主流。在汽车气囊、计步器和宠物运动检测等应用中,单轴加速度计已经能满足使用需求,然而在三维游戏、航模和手机等消费电子领域,检测3个方向的加速度变得尤为重要。

传统的三轴检测方式是将3个单轴的加速度计组装在一起构成三轴加速度计,这种方法限制了加速度计的微小化程度,组装时也引入了正交误差。

Wenzel等[4]运用低成本的表面硅牺牲层工艺结合紫外光刻(UV-LIGA)加工出了一款新型三轴加速度计,其特点在于采用3个集成于同一衬底上的独立质量块分别检测3个轴向的加速度,工艺步骤简单,减小了正交误差,但其分立的结构设计,牺牲了器件的尺寸面积,不利于器件的微型化。王守明等[5]采用体硅工艺加工出了一款新型结构的梳齿电容加速度计,该设计中采用两个质量块,分别检测水平和垂直方向的加速度,其中,x,y水平方向共用一个质量块,不对称的梳齿设计,消除了垂直方向的干扰,垂直方向通过梁的设计,消除了水平方向的影响,但是其垂直方向采用变面积梳齿检测,灵敏度不高。STMicroelectronics也采用了相同的双质量块检测的设计[6],但在垂直方向上设计为变间距的差分结构,有效利用面积,增大了灵敏度。Xie等[6]设计了一款新型的单质量三轴加速度计,其创新地设计了不等高的梳齿作为检测电容,加工完成的整体尺寸为4 mm×4 mm,但其水平方向和垂直方向的灵敏度有很大的不一致性(水平方向为145.3 fF/g,垂直方向为9.1 fF/g)。Nonomura等[7]设计了一个三轴全部差分的单质量加速度计,其使用独特的Zigzag-Shaped Z-electrode结构来保证z向的电容拥有相同的间距,从而获得较高的灵敏度和长期的稳定性,但是其制造工艺复杂。可以看出,三轴加速度计在消费电子领域的需求引起了广泛的研究,如何有效地减小加速度的芯片尺寸,采用简单的制造工艺降低成本,又保证灵敏度的应用需求是当前研究的难点。

笔者介绍了一种单一敏感质量的三轴加速度计的设计、制作和测试,采用单一的质量梳齿结构来检测3个垂直方向的加速度,减小了芯片尺寸,全差分的电容检测既消除了3个轴向的交叉耦合,又保证了其灵敏度的需求。器件采用外延多晶硅工艺,增加了惯性质量块的厚度,降低了热机械噪声,提高了灵敏度和分辨率。

1 设计与原理

1.1 结构设计

图1为笔者提出的加速度计的工作原理图,整体结构尺寸为668 μm×475 μm×18 μm,质量块和定梳齿通过锚点固定在衬底上,质量块和衬底之间存在一初始间距,形成z向差分检测电容;横向和纵向的动梳齿作为水平轴向的检测梳齿和两组定梳齿构成差分电容,既提高了检测灵敏度又消除了共模误差。x,y轴向检测梳齿的放大图如图1(b,c)所示。设计采用等间距的梳齿结构,梳齿间距为2 μm。其静态电容为

(1)

其中:n0为检测梳齿的对数;ε为相对介电常数;ε0为真空介电常数;lc,wc分别为梳齿正对部分的长和宽;d0为动梳齿和静梳齿之间的初始间距。

设计采用两根双端固支的简支梁支撑质量块,梁在各个轴向的变形刚度为

其中:n为梁的根数;N为每根梁的折数;E为弹性模量;l,t,w分别为梁的长、厚和宽;γ为泊松比;R为梁和质量块的连接端到旋转中心的距离[8]。

如图2所示,在本设计中R取308 μm。

图3为加速度计的完整结构图。为了防止质量块产生过大位移,造成贴合现象,在偏心质量的部分设计了两个止挡块[9]。为了减小阻尼,在整个质量块上开了阻尼孔,同时为了增大偏心质量,提高灵敏度,在偏心质量部分的阻尼孔比其他地方的要小,其中,大阻尼孔为3.5 μm×7.5 μm,小阻尼孔为5 μm×5 μm。

表1为所设计的加速度计的各项参数。

图1 加速度计检测原理Fig.1 Detection principle of tri-axis accelerometer

图2 参数RFig.2 Parameter R

图3 加速度计阻尼孔示意图Fig.3 Schematic diagram of damping hole

参数项x轴y轴z轴初始电容/pF0.2240.1850.247梁的刚度3.6×10-8/(Nm·rad-1)7.08/(N·m-1)6.87×10-8/(Nm·rad-1)谐振频率/Hz384355233562整体尺寸/μm3668μm×475μm×18μm

1.2 检测原理

电容式加速度计由惯性质量块、支撑梁和固定梳齿电极构成,定齿和动齿之间的电容变化能反映出外界加速度的大小。整个加速度计可以等效为一个弹簧-阻尼系统,其振动方程为

X(s)(ms2+cs+k)=mA(s)

(5)

其中:m为可动质量;k为弹性梁的刚度;c为系统的阻尼系数。

在稳态情况下,即s=0时,可得微位移和加速度的关系为

(6)

其中:ω为质量块结构的谐振频率。

电容式加速度计利用敏感部分将被检测的加速度信号转换成电容变化量,在通过外部的信号调理电路处理,实现加速度的线性输出。在本设计中,当可动梳齿产生X(s)的微位移时,电容变化量为

(7)

(8)

在实际应用中,电容的位移变化量大约是初始间距的1/200,远小于初始间距。由式(8)可以看出,在位移量远小于间距的情况下,电容变化量和施加的加速度成线性关系。

1.3 加速度交叉耦合分析

对于三轴加速度计而言,如何减小亦或消除各个轴之间的耦合是十分重要的,这也是目前研究的重点。本设计中,充分考虑到各个轴之间的耦合,通过梳齿结构的设计,将每个轴所受的其他轴的影响消除。当整体结构受到z轴向的加速度时(图1(a)),结构在偏心质量的作用下,绕锚点的几何中心产生平面外扭转,此时Cz1减小,Cz2增大,由于y轴向梳齿关于锚点中心对称,因此Cy1和Cy2发生相同的变化,x向梳齿在锚点的同一侧,Cx1和Cx2也发生相同的变化,经差分处理后,亦只有电容组Cz1,Cz2输出差模信号。当整体结构受到y轴向的加速度时(图1(b)),结构只在y方向上产生平面内的位移,此时Cy1减小,Cy2增大,用于检测x,z轴向加速度的梳齿正对面积和梳齿间距均不发生改变,电容无变化,只有电容组Cy1,Cy2输出差模信号;当整体结构受到x轴向的加速度时(图1(c)),结构在偏心质量的作用下,绕锚点的几何中心发生平面内扭转,可以看出,Cx1变小,Cx2增大,Cy1和Cy2发生相同的变化,Cz1和Cz2无变化,经差分处理后,只有电容组Cx1,Cx2输出差模信号。由此可见,各个轴之间的相互影响得以抵消。

2 仿真模拟

用ANSYS对结构进行仿真模拟,以验证其应力强度和灵敏度。建立其ANSYS模型,由于本模型中含有大量的阻尼孔,为优化模拟和减少仿真时间,先对面进行网格的划分,之后再拉伸成体,进而对结构进行静力学分析、模态分析和最大应力分析。

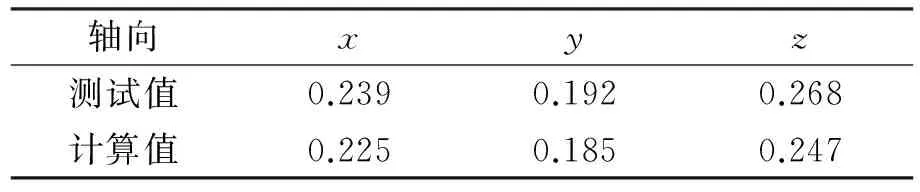

模态分析结果如图4所示,计算谐振频率和仿真值对比如表2所示。

由图4可以看出,本结构的1阶模态是绕x轴扭转的z向运动,2阶模态是绕z轴旋转的x向运动,3阶模态是水平的y向运动,4阶模态是绕y轴扭转的z向运动,其中,1~3阶模态为本设计的主模态,4阶模态为杂态。在本设计中,杂项模态的谐振频率(26 517 Hz)远大于主模态的谐振频率(最大5 523 Hz),避免了杂项模态对主模态的干扰。

图4 前4阶模态Fig.4 The first four modals

模态计算值仿真值135623225238433714355235628426517

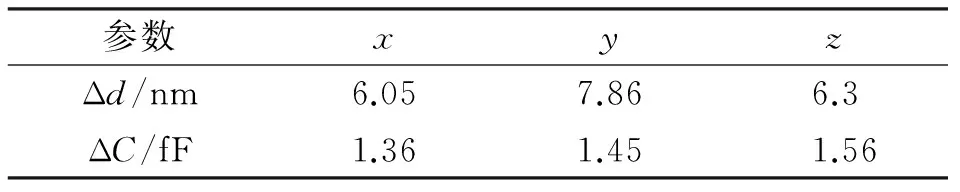

静力学分析结果如表3所示(施加1g加速度)。

表3 位移变化和电容变化

由表3可知,结构在受到3个轴向的加速度时所产生的位移均在在6~8 nm之间,为保证3个轴向灵敏度的一致性,可通过调整初始电容值的方法来实现,各轴电容变化计算如表3所示。

在整个结构当中,受力最大的部分是在梁的两端,因此需要验证梁所受到的应力,保证其所受应力小于其许用应力强度。当受到16g加速度时,梁在不同情况下的最大应力如表4所示。

由表4可知,在受到相同加速度时,梁在承受y向加速度时产生的应力最大。在消费电子领域,器件所检测的加速度值在16g以下,给器件施加16g的y向加速度,模拟得梁的最大应力为3.36 MPa。硅的断裂强度为7 GPa,取安全因数值为3,由此算得硅的许用应力强度为2.3 GPa,远大于16g时的应力,由此本结构满足低g值的应用要求。

表4 梁在各轴加速度下的应力

3 加工工艺

本设计的加工工艺流程如图5所示。A在抛光的晶圆上生成2~2.5 μm的氧化层,以作绝缘层使用,在绝缘层上沉积多晶硅层,并做图刻蚀,制成埋入式电连接结构,用于传感器向外部传递电位和电容信号。B在引线层上生成2 μm的氧化层,做牺牲层使用。C,D在氧化层上采用LPCVD沉积多晶硅种子层,并作图刻蚀,形成和第一多晶硅层之间的通孔,用作厚多晶硅器件的锚定区,稍后制成锚定组件。E采用多晶硅外延,以生成20 μm的结构层。将F结构层上方抛平,沉积一层铝,在此基础上作图刻蚀,以得到pad和键合区。G采用深反应离子刻蚀方法将结构层刻穿底部的氧化层,得到所设计的结构。H用VHF蒸汽去除牺牲层,释放所设计的结构。

图5 加工工艺流程Fig.5 Fabrication process

加工完成后的加速度传感器如图6所示。

图6 加工完成后的加速度计照片Fig.6 The finished accelerometer

4 测试结果

将加工完成的微加速度置于测试平台上,测试其静态电容和pull-in电压,仪器所加的频率为100 kHz,施加的电压为0 V,静态电容测试结果如表5所示(整片晶圆)。由表5可以看出,实际测试的单边电容值和理论计算值比较接近,存在误差的原因:a.加工过程中的根切现象;b.其他微小寄生电容的影响,起主导作用的是工艺因素,可以通过调节工艺参数进行改进。

表5 单边静态电容测试值

图7 x,y,z轴pull-in电压Fig.7 The pull-in voltages of x, y and z axis

Pull-in电压测试结果如图7所示。可以看出,当从0 V开始施加驱动电压时,随着电压的增加,动梳齿逐渐向定梳齿移动,微小的位移量引起的电容变化量也很小,因此曲线前一段除小波动外,整体比较平稳,当电压增大到一定值时,系统达到临界点,再次增大电压,动梳齿和定齿发生吸合,产生了电容的突变,曲线的后一段也很好地验证了这一点。

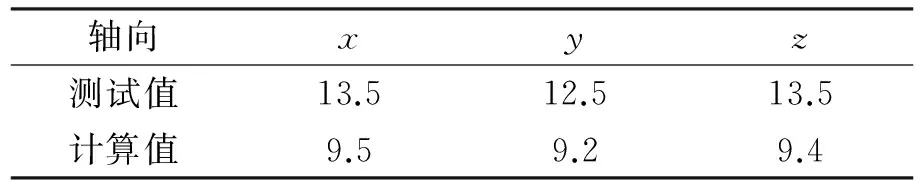

表6为pull-in电压测试值和理论计算值。由于pull-in电压和极板的初始间距以及梁的尺寸有很大的关系[10],而两者的尺寸精度是由加工工艺决定的,本工艺对器件会产生0.3~0.5 μm的根切,因此理论计算值和实际测量值有一定的误差。后期可以通过设置加工裕度来保证梁和极板的间距在设计范围内,从而使得测试值和理论值相符合。

表6 Pull-in电压测试值

将器件和ASIC打线后进行灵敏度测试,测试结果如图8所示,从上到下分别是z轴±1g时的输出值。根据ASIC和器件电容的等效关系(x,y轴为1.2 fF/g,z轴为1.5 fF/g),计算出的电容灵敏度如表7所示。

表7 各轴电容灵敏度数值

从表7可以看出,器件受到+1g加速度的输出值和受到-1g加速度的输出值在量值上相当接近,最大误差仅为4%,测试的灵敏度较计算值大,考虑到由根切引起的静态电容测试值偏大,测试的灵敏度较计算值大是在预期内的,后期设置加工裕度以保证两者相符。

从图8可以看出,当z轴有1g加速度输出时,x,y轴向的输出值为零。单个轴向的加速度对其他轴向没有干扰。

本器件的量程为±16g,测试器件从0~16g的电容变化量,拟合散点,分析其非线性,测试结果如图9所示。可以看出,三轴的电容变化量随g值基本都是线性变化的,经计算非线性误差为2.16% FS。

5 结束语

笔者介绍了一种基于单一敏感质量的三轴全差分电容式加速度计,采用单一的质量梳齿结构来检测3个垂直方向的加速度。所设计的加速度计厚度为18 μm,大于传统表面工艺加工出的厚度,降低了器件的热机械噪声,增大了检测电容,提高了灵敏度和可靠性。ANSYS模拟和测试结果相符合,3个轴向的电容灵敏度分别为1.36,1.45,1.56 fF/g,机械热噪声分别为22.9,15.3,44.7 μg/Hz1/2,器件在3个轴向的灵敏度一致性好、分辨率高、抗干扰。该加速度计结构工艺简单,在消费电子领域有较好的应用前景。

[1] Bao Minhang. Analysis and design principles of MEMS devices[M]. Netherlands: Elsevier Science, 2005:10-30.

[2] Beeby S P, Ensel G, Kraft G. MEMS mechanical sensors[M]. Boston, London: Artech House, 2004:173-192.

[3] Serrano-Vázquez F X, Herrera-May A L, Bandala-Sánchez M. Design and modeling of a single-mass biaxial capacitive accelerometer based on the SUMMiT V process[J]. Microsystem Technologies, 2013,19(12):1997-2009.

[4] Qu W, Wenzel C, Gerlach G. Fabrication of a 3D differential-capacitive acceleration sensor by UV-LIGA[J]. Sensors and Actuators A: Physical, 1999,77(1):14-20.

[5] 王守明,汪祖民.一种新型三轴电容式加速度计的设计分析[J].电子科技,2010,23(3):86-89.

Wang Shouming, Wang Zumin. The design and analysis of a new tri-axis capacitive MEMS accelerometer[J]. Journal of Electronic Science and Technology, 2010,23(3):86-89. (in Chinese)

[6] Xie J, Agarwal R, Liu Y, et al. A three-axis SOI accelerometer sensing with both in-plane and vertical comb electrodes[J]. Microsystem Technologies, 2012,18(3):325-332.

[7] Nonomura Y, Omura Y, Funabashi H, et al. Chip-level warp control of SOI 3-axis accelerometer with the zigzag-shaped Z-electrode[J]. Procedia Engineering, 2012,47:546-549.

[8] Acar C, Shkel A. MEMS vibratory gyroscopes: structural approaches to improve robustness[M]. New York: Springer, 2008:91-93.

[9] Zhuang Y X, Menon A. On the stiction of MEMS materials[J]. Tribology Letters, 2005,19(2):111-117.

[10]徐琳.静电微执行器的Pull-in特性分析[D].南京:南京邮电大学,2012.

10.16450/j.cnki.issn.1004-6801.2015.05.021

*国家高技术研究发展计划(“八六三”计划)资助项目(2011AA040404);高等学校博士学科点专项科研基金资助项目(20133201110009);新世纪优秀人才支持计划资助项目(NCET-13-0923)

2014-02-12;

2014-04-04

TH113.2; TH162; TN389

陈立国,男,1974年11月生,博士、教授、博士生导师。主要研究方向为微操作和微驱动机器人等。曾发表《Design, modeling and control of a piezoelectric ultrasonic microdissection technique for the molecular analysis of tissue》(《Smart Materials & Structures》2010,Vol.19,No.2)等论文。 E-mail:chenliguo@suda.edu.cn