Ni42.2W19.2Fe18.9B19.7非晶合金的电化学腐蚀行为

2015-03-13刘文胜吴亚瑜马运柱张佳佳叶晓珊田海官

刘文胜,吴亚瑜,马运柱,张佳佳,叶晓珊,田海官

(中南大学 粉末冶金国家重点实验室,长沙410083)

自19 世纪60 年代KLEMENT 等[1]采用快速冷却法成功制备Au75Si25非晶以来,至今已制备出Fe[2]、Ni[3]、Zr[4]基等几十种非晶合金体系。非晶合金原子排列短程有序,长程无序,在结构上没有晶界、位错及相界面等结构缺陷,从而得到相应晶体材料所无法比拟的优异的物理、化学和力学性能[5-7],同时其化学成分均匀,因此具有良好的抗电化学腐蚀性能[8-9]。对非晶态合金在机械工业和化学工业的应用,要求在一定环境中具有耐蚀能力。因此,对于非晶耐腐蚀性能的研究成为近年来材料学领域的研究热点之一[4,10]。

但非晶合金的耐腐蚀能力受到非晶的化学成分、制备方法、晶化过程中析出相的成分、尺寸及不同腐蚀液等因素的影响[11]。有研究表明:非晶合金在某些条件下(如浓盐酸和磷酸等)具有良好的抗腐蚀性能,相同情况下大多数传统的晶态合金腐蚀严重[12-13],如Zr 基合金在NaCl溶液中非晶合金比晶态合金表现出更好的耐腐蚀性能[14]。近年来,大量工作致力于非晶晶化过程对合金耐腐蚀性影响的研究,结果表明:对于不同的合金体系,处于晶态和非晶态的耐腐蚀性能不同。一些研究表明,在某些非晶体系中(如Fe-Cr-P-C-Si[15]、Ni-W-P[16]等),部分晶化的非晶合金表现出更好的抗腐蚀性能,而在另外一些非晶合金体系中,其部分晶化的非晶合金相对完全非晶合金腐蚀性能明显降低[15-17]。

高钨含量的非晶合金由于具有硬度高、模量大并且热稳定性强等优异的性能而引起广泛关注,材料研究者制备出大量高钨含量的非晶合金体系[18-20],但对其电化学腐蚀性能的研究却鲜有报道。相比于常规钨合金,具有特殊物理结构的高钨含量非晶合金可能更适应于高盐度、抗盐水腐蚀等恶劣腐蚀环境中。本文作者利用单辊急冷法制备了高钨含量的Ni42.2W19.2-Fe18.9B19.7非晶薄带,并对其在不同温度下进行退火,研究非晶薄带的晶化行为及其退火试样在3.5%NaCl(质量分数)溶液中的抗电化学腐蚀性能,并探讨合金抗腐蚀性能的主要影响因素和作用机制。

1实验

以纯度为99.9%(质量分数)的还原W 粉、99.5%的羰基Fe粉和硼铁颗粒(B含量为15.41%)为原料,按名义组分Ni42.2W19.2Fe18.9B19.7(摩尔分数,%),其质量比为W48.5Ni34Fe14.6B2.9,配制50g 混合粉末,在辊筒球磨机上混合2h,压制成块后在950℃氢气气氛下预烧2h,将样品置于真空电弧炉中,用非自耗钨电极在水冷铜坩埚中熔炼合金。合金反复熔炼3次以上从而提高其均匀性。用单辊真空甩带设备制备合金薄带,铜辊表面线速度为30m/s,所制备非晶薄带宽约为2~4 mm,厚约为20~30μm。将非晶薄带试样封于石英玻璃管中,用高纯氩气做保护气体,分别在650和750℃等温退火60min。选取表面无缺陷、形状规则的样品进行实验,在室温下,将样品置于3.5%NaCl溶液中浸泡120min,待开路电压稳定后,进行电化学腐蚀试验。采用三电极法,将待测样品作为工作电极,饱和甘汞电极(SCE)作为参比电极,铂片作为辅助电极。

用上海辰华生产的CHI660e 型电化学工作站对不同试样在3.5% NaCl 溶液中进行动电位极化曲线测试。用ZSimpWin 3.20软件对所得的电化学阻抗谱进行拟合并计算阻抗值。极化测试的电压扫描速率为5 mV/s,阻抗谱测试频率为100000~0.01Hz,交流正弦幅值为5mV。用X 射线衍射(RIGAKU-3104)判定试样结构,其扫描角度为10°~80°,Cu Kα靶。用TG/DTA差热分析仪(NETZSCH STA-449C)对Ni42.2W19.2Fe18.9-B19.7薄带进行差热分析,确定该合金的玻璃转变温度Tg和晶化温度Tx。采用场发射扫描电镜(SEM,QUANTA-FEG250)对腐蚀样品表面进行观察,并采用能谱分析仪(EDS)和微区衍射仪(Rigaku Rapid ⅡR)分析腐蚀产物成分。

2结果与讨论

2.1非晶特性的表征

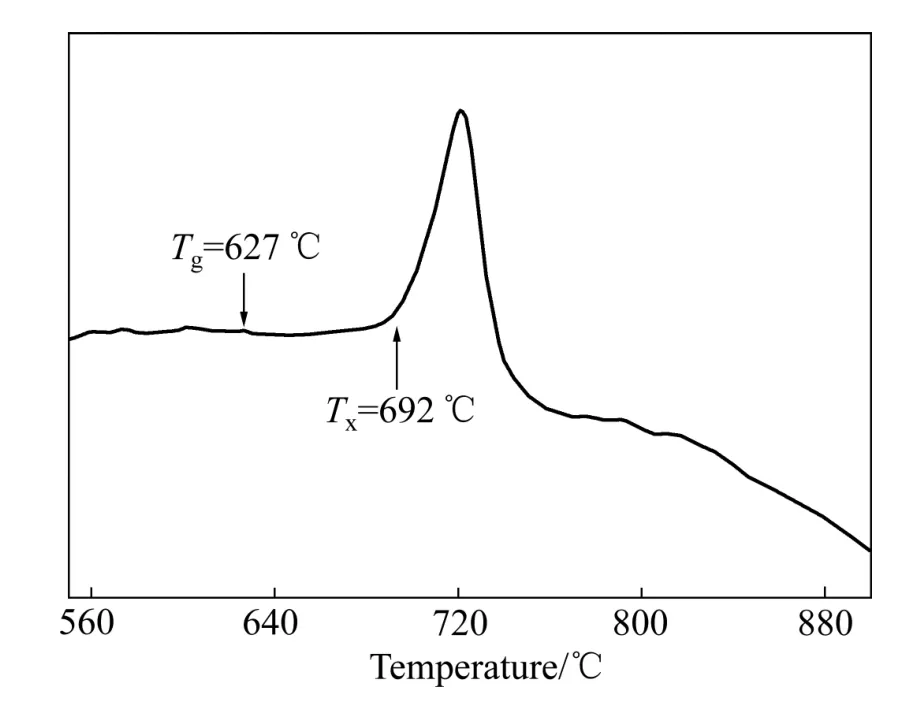

图1所示为Ni42.2W19.2Fe18.9B19.7薄带的XRD 谱。由图1可以看出,XRD 曲线上只有一个宽化的漫散射峰,没有尖锐的晶体峰,表明该薄带具有良好的非晶特征。图2所示为Ni42.2W19.2Fe18.9B19.7非晶薄带在10℃/min 升温速度下的DSC曲线。由图2可以看出,该非晶薄带具有较高的特征温度,其玻璃转化温度Tg为627℃,而晶化温度Tx高达692℃,表明其具有较高的热稳定性。

图1Ni42.2W19.2Fe18.9B19.7 薄带的XRD谱Fig.1XRD pattern of Ni42.2W19.2Fe18.9B19.7ribbon

图2 升温速率为10 ℃/min Ni42.2W19.2Fe18.9B19.7薄带的DSC曲线Fig. 2 DSC curve of Ni42.2W19.2Fe18.9B19.7 ribbon at heating rate of 10 ℃/min

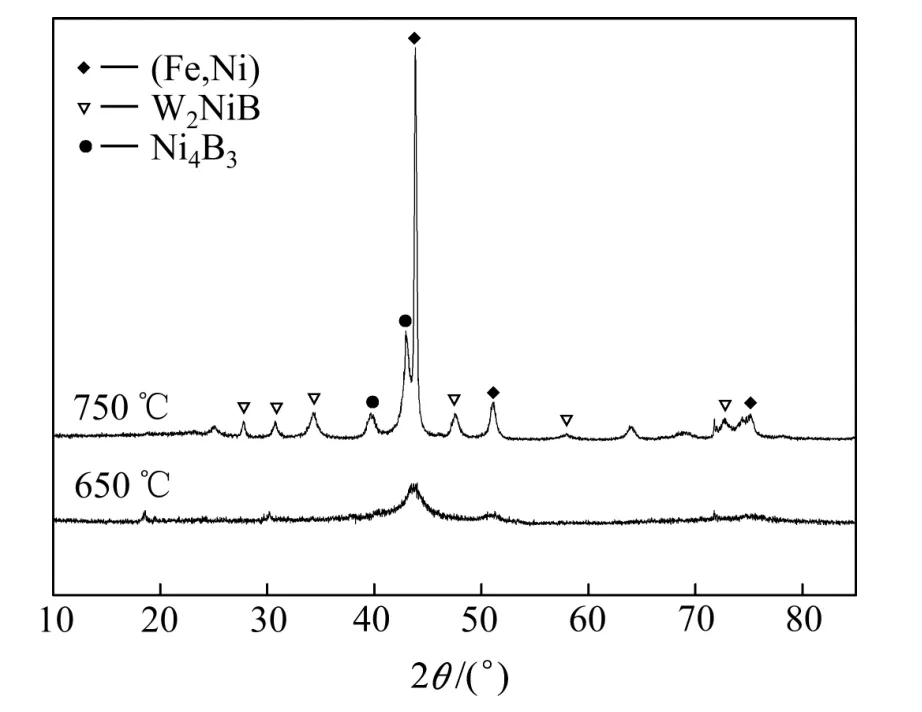

图3 所示为Ni42.2W19.2Fe18.9B19.7薄带在650 ℃和750 ℃退火60 min 后的XRD 谱。图4 所示为650 ℃退火试样的高分辨TEM 像。由图3 和4 可以看出,在650 ℃退火后其XRD 谱上没有明显的晶体相析出,但从高分辨TEM 像可以看出其内部有尺寸大约为15 nm 的纳米晶形成,晶粒与非晶基体之间没有明显边界;而750 ℃退火后非晶合金明显晶化,通过分析可知,这些晶化相主要为Ni4B3、W2NiB 和(Fe,Ni)固溶体及一些未知相,由于退火温度高、保温时间长,可认为该退火样已经完全晶化。

2.2 极化曲线测试

图3 Ni42.2W19.2Fe18.9B19.7薄带在不同温度下退火后的XRD 谱Fig.3 XRD pattern of Ni42.2W19.2Fe18.9B19.7 ribbons annealed at different temperatures

图4 650 ℃退火Ni42.2W19.2Fe18.9B19.7 的HRTEM 像Fig. 4 HRTEM image of Ni42.2W19.2Fe18.9B19.7 ribbon annealed at 650 ℃

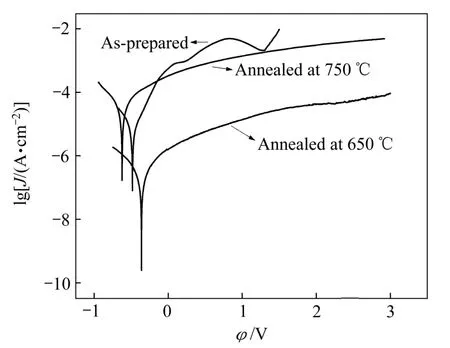

图5 所示为Ni42.2W19.2Fe18.9B19.7非晶薄带及其退火样在3.5%NaCl 溶液中的极化曲线。由图5 可以看出,非晶薄带与其退火样的耐腐蚀性能差异较大。Ni42.2W19.2Fe18.9B19.7非晶薄带在极化电位(-0.485 V)附近表现为活性溶解,随着阳极极化电位的增加,阳极电流增加。阳极极化曲线上的凸起表明,Ni42.2W19.2Fe18.9B19.7非晶薄带在NaCl 溶液中仍存在一定的钝化趋势,但钝化膜并不稳定,在溶液中存在破坏-形成的动态过程。随后极化曲线出现明显的钝化区域,说明非晶薄带在电化学腐蚀过程中产生了明显的钝化膜。但对于650 和750 ℃退火试样,在电位增加的初期并没有明显的活性溶解阶段,表明在极化电位下样品表面就已形成钝化膜。

图5 Ni42.2W19.2Fe18.9B19.7 薄带及不同温度退火试样在3.5%NaCl 溶液中的极化曲线Fig.5 Polarization curves of Ni42.2W19.2Fe18.9B19.7 ribbon and samples annealed at different temperatures in 3.5% NaCl solution

表1 Ni42.2W19.2Fe18.9B19.7 薄带及不同温度退火后样品的电化学腐蚀数据Table 1 Corrosion data of Ni42.2W19.2Fe18.9B19.7 ribbon and samples annealed at different temperatures

表1 所列为Ni42.2W19.2Fe18.9B19.7薄带及不同温度退火后试样的电化学腐蚀数据。由表1 可知,经650 ℃退火试样具有最高的腐蚀电位(-0.356 V)和最小的腐蚀电流(0.169 μA/cm2), 非晶薄带的腐蚀电位(-0.485 V)和腐蚀电流(5.395 μA/cm2)次之,750 ℃退火试样具有最低的腐蚀电位(-0.601 V)和最高的腐蚀电流(10.375 μA/cm2)。由此可以看出,650 ℃退火试样具有最好的抗电化学腐蚀性能。

Ni42.2W19.2Fe18.9B19.7非晶薄带经适当温度退火后,部分晶态相形核长大,在非晶基体上可以形成均匀分布的纳米尺度晶化相,这些相的存在会增大合金钝化元素原子在样品腐蚀界面的运动阻力,有利于合金表面均匀钝化膜的形成,从而阻止腐蚀的进一步进行。非晶是热力学上的亚稳态,非晶中的原子偏离平衡位置,相对于晶体来说,非晶原子之间的结合力较弱,当非晶部分晶化后,原子发生结构弛豫,结合能增大,使得非晶中原子与溶液的反应速度减慢[21-22],因此,650 ℃退火试样具有良好的耐腐蚀性能。而当非晶完全晶化后,晶粒颗粒长大,出现了明显的晶界和相界,造成合金表面的不均匀腐蚀,不利于形成均匀的钝化膜[9,23],因此,完全晶化的750 ℃退火样抗腐蚀性能下降。

2.3 交流阻抗测试

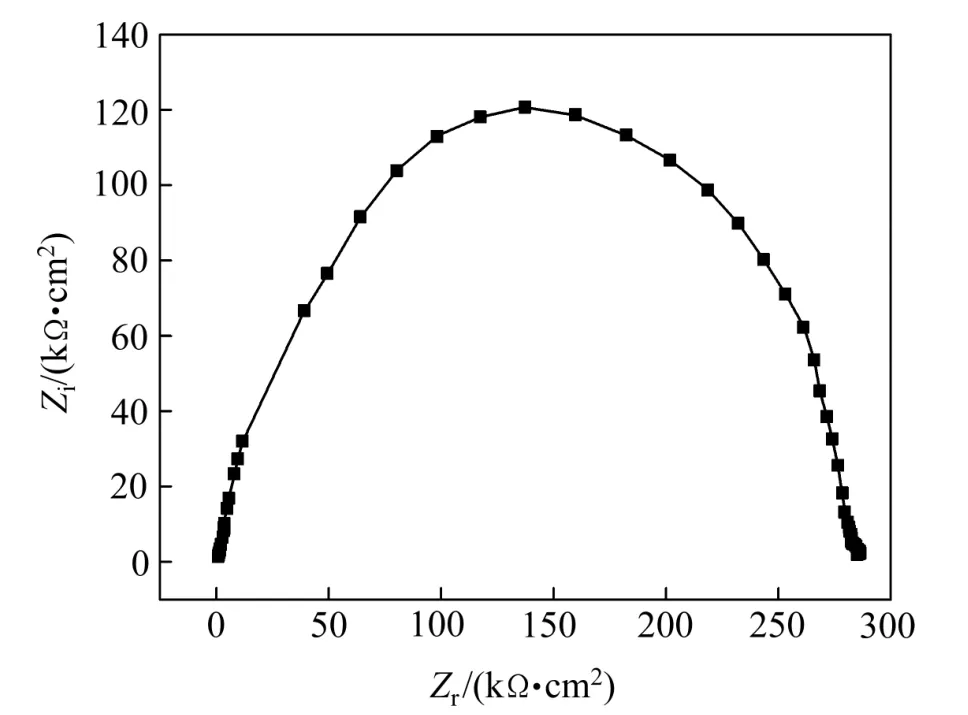

为进一步研究样品电化学腐蚀特征,对Ni42.2W19.2Fe18.9B19.7非晶薄带及其退火试样在开路电压下进行了电化学阻抗测试。图6 所示为Ni42.2W19.2Fe18.9B19.7非晶薄带在3.5%NaCl 溶液中稳定后的Nyquist 谱。由图6 可以看出,Ni42.2W19.2Fe18.9B19.7非晶薄带阻抗曲线在阻抗弧刚开始阶段(即高频阶段)没有微小波动,随着阻抗实部(横坐标)的增加,其阻抗虚部(纵坐标)首先不断上升,然后下降,呈明显的圆弧状,这表明活性电子转移阻力逐渐增大,在电化学腐蚀过程中钝化膜逐渐生成。

图6 开路电位下Ni42.2W19.2Fe18.9B19.7 非晶薄带的电化学阻抗谱Fig. 6 Open circle potential EIS of Ni42.2W19.2Fe18.9B19.7 amorphous ribbon

图7 开路电压下650 ℃退火样的电化学阻抗谱Fig.7 Open circle potential EIS of sample annealed at 650 ℃

图7所示为Ni42.2W19.2Fe18.9B19.7非晶薄带经650 ℃退火60 min 后在3.5%NaCl 溶液中稳定后的Nyquist谱。由图7 可知,650 ℃退火试样的EIS 谱为阻值很大的半圆形容抗弧,与图6 类似,其表面形成钝化膜,其电容来自于钝化膜表面的电容及极化电阻的贡献[24-25];与非晶薄带相比(见图6),650 ℃退火试样耐腐蚀性能获得较大提高,与极化曲线一致(见图5)。

图8所示为Ni42.2W19.2Fe18.9B19.7非晶薄带经750 ℃退火60 min 后在3.5%NaCl 溶液中稳定后的Nyquist谱。由图8 可以看出,750 ℃退火样的EIS 谱具有3个明显连续的容抗弧。第一个容抗弧类似于右抛物线,随着阻抗实部的增加,阻抗虚部下降,活性电子转移阻力增大,表明致密钝化膜已生成[24-25],此阶段电化学腐蚀性能较强;随后的容抗弧随着阻抗实部的增加,阻抗虚部上升,表明在电化学腐蚀过程中,750 ℃退火试样表面扩散现象加剧,逐渐成为主导过程,此阶段电化学腐蚀性能减弱;由于750 ℃退火样有大量晶粒存在,第三个容抗弧阻抗虚部不断上升,频率下降,其原因可能发生了晶体结构转变,电化学腐蚀性能进一步减弱。

图8 750 ℃退火样的电化学阻抗谱Fig.8 Open circle potential EIS of sample annealed at 750 ℃

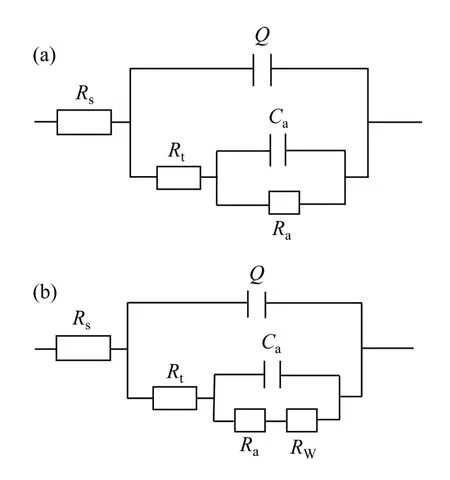

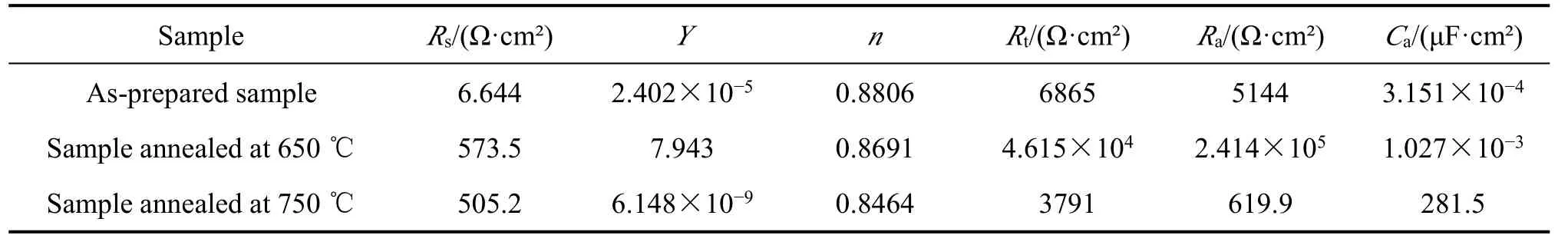

为了进一步对比3 种样品的电化学腐蚀特征,简化电极系统电化学阻抗,拟用等效电路说明其电极过程(见图9)。由于非晶薄带样与650 ℃退火样的电化学阻抗谱类似,其等效电路相同(见图9(a))。图9(b)所示为750 ℃退火样电化学阻抗谱的等效电路。表2 所列为开路电位下对应Ni42.2W19.2Fe18.9B19.7非晶薄带及不同温度退火试样的EIS 拟合结果。其中:Rs为溶液电阻;Rt为电化学反应电荷转移电阻;Q 为常相位角元件的电容,由两个参数(常相系数Y 和弥散系数n)决定;Ca和Ra是与工作电极表面氧化层有关的电容和电阻;RW为Warburg 电阻,在金属表面的腐蚀过程由扩散控制,可能是氧原子的扩散或金属离子在膜内的扩散[26];Rt为电化学反应电荷转移电阻,是一个与腐蚀速率密切相关的参数,Rt越大,相对应的合金腐蚀速率就越小[27]。由表2 可知,完全非晶样与650、750 ℃退火晶化样的Rt分别为6865,46150 和3791 Ω·cm2。因此,可知650 ℃退火样耐腐蚀性能最优,这与之前的极化曲线测试结果一致。

图9 开路电压下Ni42.2W19.2Fe18.9B19.7 薄带及650 ℃退火样和750 ℃退火样的等效电路Fig. 9 Open circle potential equivalent circuit of Ni42.2W19.2Fe18.9B19.7 amorphous ribbon and samples annealed at 650 ℃(a)and sample annealed at 750 ℃(b)

2.4 极化测试后试样的表面形貌

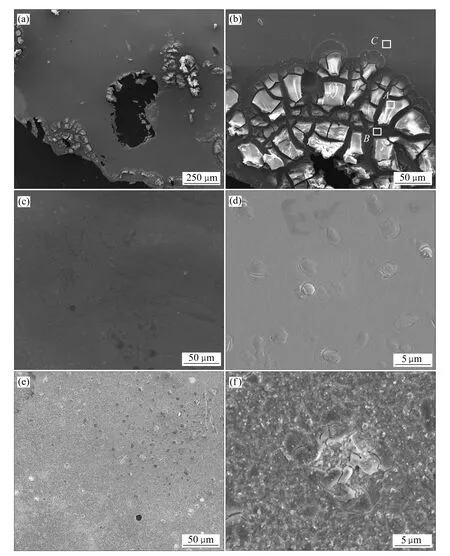

图10 所示为室温下非晶薄带及其不同温度下的退火样在3.5%NaCl 溶液中极化测试后试样表面形貌的SEM 像。由图10 可以看出,3 种合金表面均发生了不同程度的腐蚀。图10(a)所示为Ni42.2W19.2Fe18.9B19.7非晶合金样品表面的腐蚀形貌图;图10(b)所示为其局部放大图;图10(c)和(d)所示分别为650 ℃退火样品表面的腐蚀形貌图;图10(e)和(f)所示分别为750 ℃退火样品表面的腐蚀形貌图。从腐蚀后样品表面形貌的SEM 像可以得知,图10(a)中出现了点蚀坑,腐蚀容易发生在点蚀坑和样品边缘地带。由图10(b)可以看到,非晶薄带在腐蚀过程中局部出现了开裂现象,对图10(b)中A、B、C 区域进行EDS 分析(见表3),发现相较于C 区,位于点蚀坑的A 区中O、W 含量有所提高。这是因为在腐蚀过程中,位于点腐蚀的A 区容易氧化,形成钨的氧化物,使O、W 含量有所增加。而相较于A 区和C 区,B 区Fe、Ni 含量明显减少,而O、W 含量显著增加,这是由于在点腐蚀区域Fe、Ni 元素选择性溶解后,形成了大量的钨的氧化物钝化膜。而对于图10(c)和(d)的650 ℃退火试样,可以看出其表面只发生微弱的点蚀,整体钝化膜较为致密,表明650 ℃退火试样抗电化学腐蚀性能显著提升,与上述分析相对应。对于图10(e)和(f)的750 ℃退火试样,表面局部有较严重腐蚀,与阻抗分析相对应。对表面微区衍射分析可知,表面钝化膜主要为W、Ni、Fe的氧化物(见图11)。经750 ℃退火处理后,样品中析出大量晶体相(见图2),由于大量缺陷的存在以及晶粒的长大,形成的钝化膜不够完整致密,随着腐蚀的进行,钝化膜易于脱落,材料的抗电化学腐蚀性能大大降低。

表2 开路电压下Ni42.2W19.2Fe18.9B19.7 薄带、650 ℃退火样和750 ℃退火样的EIS 拟合结果Table 2 Open circle potential fitted results for EIS of Ni42.2W19.2Fe18.9B19.7 amorphous ribbon and samples annealed at 650 and 750℃

图10 非晶样及其退火试样在3.5%NaCl 溶液中极化后的表面形貌Fig. 10 SEM images of different samples after potentiodynamic polarization in 3.5% NaCl solution: (a)Amorphous sample; (b)Partial enlarged image of (a); (c) Sample annealed at 650℃; (d) Partial enlarged image of (c); (e) Sample annealed at 750 ℃; (f)Partial enlarged image of(e)

表3在3.5%的NaCl 溶液中极化后非晶合金样品腐蚀表面不同区域成分分析Table3Composition analysisin different regionsof amorphousalloy after potentiodynamic polarization in 3.5%NaCl solution

图11750℃退火试样微区XRD谱Fig.11Micro-zone XRDpattern of sampleannealed at 750℃

3结论

1)采用单辊急冷法在铜辊表面线速度为30m/s下制备Ni42.2W19.2Fe18.9B19.7非晶薄带,非晶薄带的玻璃转化温度为627℃,晶化温度为692℃。

2)晶化过程对Ni42.2W19.2Fe18.9B19.7非晶薄带电化学腐蚀影响较大:非晶薄带样的腐蚀电位为-0.485 V,腐蚀电流为5.395μA/cm2;650℃退火试样的腐蚀电位为-0.356 V,腐蚀电流为0.169μA/cm2;750℃退火试样的腐蚀电位为-0.601 V,腐蚀电流为10.375 μA/cm2。其中,650℃退火试样耐腐蚀性能最优。

3) Ni42.2W19.2Fe18.9B19.7非晶合金的EIS容抗弧呈半圆形,在3.5%的NaCl溶液电化学腐蚀过程中样品边缘易发生点腐蚀,不易形成稳定钝化膜;650℃退火试样的EIS是一个阻值更大的半圆形容抗弧,电化学腐蚀过程中钝化膜致密,具有良好的耐腐蚀性;750℃退火试样的EIS谱复杂,由3个连续的容抗弧构成,在电化学腐蚀过程中钝化膜不致密,易脱落,耐腐蚀性能下降。

[1]KLEMENTW,WILLENSR H,DUWEZP. Non-crystalline structurein solidified gold-silicon alloys[J]. Nature,1960,187:869-870.

[2]LIU Yong, NIU Sen,LI Fei,ZHU Yi-tian,HE Yue-hui.Preparation of amorphous Fe-based magneticpowder by water atomization[J].Powder Technology,2011,213(1/3):36-40.

[3]JIANG Shu-yong,TANG Ming,ZHAOYan-nan,HU Li,ZHANG Yan-qiu,LIANG Yu-long.Crystallization of amorphous NiTi shape memory alloy fabricated by severe plastic deformation[J].Transactionsof NonferrousMetals Society of China,2014,24(6):1758-1765.

[4]GAN Yu,WANG Wen-xian,GUAN Zhou-sen,CUIZe-qin.Multi-layer laser solid forming of Zr65Al7.5Ni10Cu17.5amorphous coating:Microstructure and corrosion resistance[J].Optics &Laser Technology,2015,69(5):17-22.

[5]GOSTIN P F,GEBERT A,SCHULT L.Comparison of the corrosion of bulk amorphous steel with conventional steel[J].Corrosion Science,2010,52(1):273-281.

[6]陈智慧,严彪,李翔,陈兴.FeSiBC 非晶纳米晶合金材料的腐蚀行为研究[J].金属功能材料,2009,16(6):1-4.CHEN Zhi-hui,YAN Biao,LI Xiang,CHEN Xing.Corrosion behavior of FeSiBC amorphous and nanocomposite materials[J].MetallicFunction Materials,2009,16(6):1-4.

[7]GUOB,TONG Y X,CHEN F,ZHENG Y F,LIL,CHUNG C Y.Effect of Sn addition on thecorrosion behavior of Ti-Ta alloy[J].Materialsand Corrosion,2012,63(3):259-263.

[8]WANG Y,JIANG SL,ZHENG Y G,KEW,SUN W H,CHANG X C,HOU W L, WANG J Q.Effect of processing parameterson the microstructuresand corrosion behaviour of high-velocity oxy-fuel (HVOF)sprayed Fe-based amorphous metalliccoatings[J].Materialsand Corrosion,2013,64(9):801-810.

[9]李翔,严彪,项秋伟,王宇鑫,李劲.Fe基非晶及纳米合金的制备和电化学腐蚀行为[J].稀有金属材料与工程,2011,40(3):495-498.LI Xiang,YAN Biao, XIANG Qiu-wei,WANG Yu-xin,LI Jin.Preparation and electrochemical corrosion behavior of amorphous and nanocrystallineFe-based alloys[J].RareMetal Materialsand Engineering,2011,40(3):495-498.

[10]QIN Yu-jiao,WU Yu-ping,ZHANG Jian-feng,GUOWen-min,HONG Sheng,CHEN Li-yan.Long-term corrosion behavior of HVOFsprayedFeCrSiBMn amorphous/nanocrystalline coating[J]. Transactions of Nonferrous Metals Society of China,2015,25(4):1144-1150.

[11] 吴学庆, 马 蓦, 檀朝桂, 刘学斌, 林建国.Al88Ni6La6非晶及其晶化薄带的腐蚀行为研究[J]. 稀有金属材料与工程,2007,36(9):1668-1671.WU Xue-qing, MA Mo, TAN Chao-gui, LIU Xue-bin, LIN Jian-guo. Corrosion behavior of amorphous and crystalline ribbons of Al86Ni6La6[J]. Rare Metal Materials and Engineering,2007,36(9):1668-1671.

[12] NIE X P, YANG X H, JIANG J Z. Ti microalloying effect on corrosion resistance and thermal stability of CuZr-based bulk metallic glasses[J]. Journal of Alloys and Compounds, 2009,481(2):498-502.

[13] MONDAL K, MURTY B S, CHATTERJEE U K.Electrochemical behavior of multicomponent amorphous and nanocrystalline Zr-based alloys in different environments[J].Corrosion Science,2006,48(8):2212-2225.

[14] KOU Hong-chao, LI Yong, ZHANG Tie-bang, LI Jian, LI Jin-shan. Electrochemical corrosion properties of Zr- and Ti-based bulk metallic glasses[J]. Transactions of Nonferrous Metals Society of China,2011,21(3):552-557.

[15] BELKHAODA M, BAZZI L, BENLHACHEMI A, SALGHI R,HAMMOUTI B, KERIT S. Effect of the heat treatment on the corrosion behavior of amorphous Fe-Cr-P-C-Si alloy in 0.5 M H2SO4[J].Applied Surface Science,2006,252(22):7921-7924.

[16] GAO Y,ZHENG Z J,ZHU M,LUO C P.Corrosion resistance of electrolessly deposited Ni-P and Ni-W-P alloys with various structures[J]. Materials Science and Engineering, 2004, 381(1):98-103.

[17] MONDAL K,MURTY B S,CHATTERJEE U K.Electrochemical behavior of multicomponent amorphous and nanocrystalline Zr-based alloys in different environments[J]. Corrosion Science,2006,48(8):2212-2215.

[18] SUO Z Y, SONG Y L,YU B,QIU K Q.Fabrication of tungstenbased metallic glasses by low purity industrial raw materials[J].Materials Science and Engineering A,2011,528(6):2912-2916.

[19] MAWEJA K, PHASHA M J, CHOENYANE L J. Thermal stability and magnetic saturation of annealed nickel-tungsten and tungsten milled powders[J]. International Journal of Refractory Metals and Hard Materials,2012,30(1):78-84.

[20] MADGE S V, CARON A, GRALLA R,WILDE G, MISHRA S.Novel W-based metallic glass with high hardness and wear resistance[J].Intermetallics,2014,47:6-10.

[21] GREEN B A, MEYER H M, BENSON R S, YOKOYAMA Y,LIAW P K, LIU C T. A studyyyy of the corrosion behavior of Zr50Cu(40-X)Al10PdXbulk metallic glasses with scanning Auger microanalysis[J].Corrosion Science,2008,50(7):1825-1832.

[22] 李 翔, 严 彪, 董鹏, 王宇鑫, 杜春风.Fe 基非晶合金的晶化及其在NaCl溶液中的电化学腐蚀行为[J]. 中国有色金属学报,2010,20(1):156-162.LI Xiang, YAN Biao, DONG Peng, WANG Yu-xin, DU Chun-feng. Crystallization and electrochemical corrosion behaviors of amorphous Fe-based alloys in NaCl solution[J].The Chinese Journal of Nonferrous Metals,2010,20(1):156-162.

[23] 王文武, 林建国, 马 蓦, 徐 杰, 尹 胜, 吴学庆.Al86Fe10Zr4非晶合金的晶化与腐蚀行为研究[J]. 稀有金属材料与工程,2011,40(2):251-254.WANG Wen-wu, LIN Jian-guo, MA Mo, XU Jie, YIN Sheng,WU Xue-qing. Crystallization and corrosion resistance of Al86Fe10Zr4amorphous ribbons[J]. Rare Metal Materials and Engineering,2011,40(2):251-254.

[24] 刘凤娟, 逄淑杰, 李 然, 马朝利, 张 涛. 新型块体铁基非晶合金的形成与性能[J]. 稀有金属材料与工程,2008,37(4):782-785.LIU Feng-juan, PANG Shu-jie, LI Ran, MA Chao-li, ZHANG Tao. Formation and properties of new bulk Fe-based metallic glasses[J]. Rare Metal Materials and Engineering, 2008, 37(4):782-785.

[25] 孟国哲, 李 瑛, 王福会.Fe-20Cr 纳米涂层的电化学行为[J].中国腐蚀与防护学报,2006,26(1):11-18.MENG Guo-zhe, LI Ying, WANG Fu-hui. Electrochemical behavior of Fe-20Cr nanocrystalline coatings[J]. Journal of Chinese Society for Corrosion and Protection, 2006, 26(1):11-18.

[26] 惠希东, 陈国良. 块体非晶合金[M]. 北京: 化学工业出版社,2007:1-8.HUI Xi-dong, CHEN Guo-liang. Bulk amorphous alloys[M].Beijing:Chemical Industry Press,2007:1-8.

[27] 李 翔, 严 彪, 董 鹏.Fe 基非晶和纳米晶合金晶化及电化学腐蚀行为[J]. 电化学,2009,15(3):269-274.LI Xiang, YAN Biao, DONG Peng. Crystallization and electrochemical corrosion behaviors of amorphous and nanocrystalline Fe-based alloys[J].Electrochemistry,2009,15(3):269-274.