2219铝合金焊缝的气孔量及其对性能的影响

2015-03-12孙玉娟宋永伦马云龙

孙玉娟,宋永伦,马云龙

(1.北京工业大学,北京 100124;2.北京宇航系统工程研究院,北京 100076)

0 前言

气孔是铝合金熔焊接头中最常见的缺陷之一。气孔的成因主要是由于氢,氢在固态铝中的溶解度很低,当温度达到铝的熔点以上时,溶解度发生突变,并随着温度的升高而急剧增加。通常铝合金的散热快、结晶速率高,熔池内的气体还来不及逸出熔池就已凝固,就以大小不等的气孔留在焊缝内。氢的主要来源有:①铝合金母材和焊材表面的氧化层、水分及其他有机物等在电弧高温下分解产生的氢;②母材和焊材中固溶的氢;③保护气体纯度不够,或空气中的水分侵入电弧气氛中。

铝合金焊缝内气孔的危害作用是:一方面影响焊缝致密性,减少了焊缝的有效承载截面,使接头力学性能降低;另一方面在内外应力作用下,气孔发生串联和扩展,诱发焊接裂纹的产生,在动态负载下使疲劳强度显著下降。尤其是对于航天高强铝合金焊接结构,试验数据表明[1],因气孔造成的5%的截面积损失将导致焊接接头强度30%的下降;与焊缝平行的气孔分布对接头的机械性能更为有害;当焊缝中达到10%的气孔量,疲劳循环周期数仅为完好焊缝的1/10~1/20。

2219铝合金是我国航天领域的新一代结构材料,在工程中发现该种铝合金具有较高的气孔敏感性,易产生直径小于0.1 mm的微气孔,超过了X射线探测的分辨率,焊接接头的断口往往处于微气孔的局域密集位置,即这种“合格焊缝”中的微气孔的数量及分布对接头性能有不可忽视的影响。本研究以2219-T87固溶强化型铝合金焊缝微气孔与接头性能的相关性为目标,从微气孔的定量检测、统计方法以及对性能影响等方面进行分析和认识,为2219及同类高强铝合金焊接接头质量和长期性能评估提供定量的依据。

1 显微气孔的检测与分析方法

1.1 微气孔的统计计算[2]

按航天工业行业标准QJ2698-95进行宏观气孔的定义,根据X射线探测分辨率确定,即气孔的直径大于等于0.2 mm。对2219铝合金母材检测后发现,当材料铸锻、轧制后,存在一定数量的直径不超过0.02 mm的残余孔洞或空隙,因此,对微观气孔有效直径的定义是:超过X射线探测分辨率的且直径不小于0.02 mm的气孔。由此进行气孔率、尺度及分布的观测与评估,从而获得焊缝内气孔量、位置与状态等对接头综合性能影响的认识。

气孔率又称空隙率,是对材料多孔性的一种量度。用气孔面积所占被观测试样截面总面积的百分数表示,其物理意义是通过对气孔截面积的计算及累计,并根据气孔所在位置的分布密度,分析其对焊缝连续性和性能的影响。从形貌上看,铝合金焊接接头横截面上典型的气孔均呈球状或椭圆球状。对焊缝截面上的气孔检测步骤是:

(1)利用OLYMPUS激光共聚焦激光显微镜获取焊接接头截面的金相显微图,并在此图像中选定视场。视场是指被测图像中的目标区域,在焊接接头的气孔率测量统计中,视场面积可以是整个焊缝面积、熔合区面积、接头内任意区域特定的面积等。

(2)通过金相图像分析软件对获取的接头金相显微图进行阈值分割,从而提取出气孔轮廓,并对该视场内的气孔进行个数和面积值统计。计算时,被视场切割的气孔不统计在内。

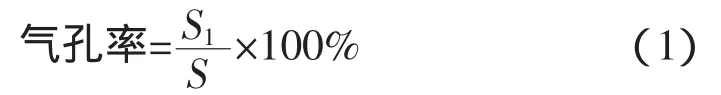

(3)运用数学统计原理对气孔进行定量计算,用直方图与数据表示计算得到的指定范围(或面积)内的焊缝气孔个数、气孔面积的平均值和方差、气孔率等统计值。气孔所占面积百分比为

式中 S1为焊缝横截面上选定视场内的各个气孔面积之和;S为焊缝横截面上选定视场的面积。

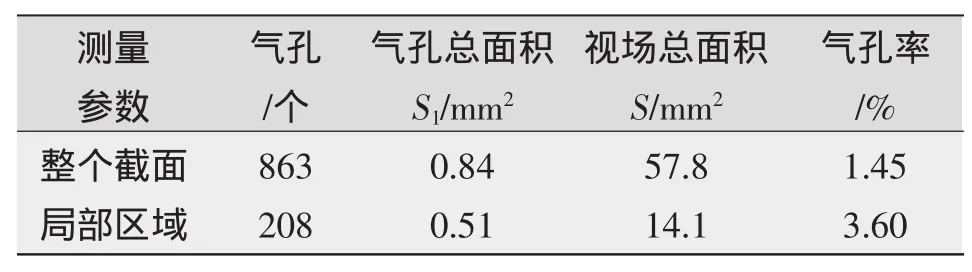

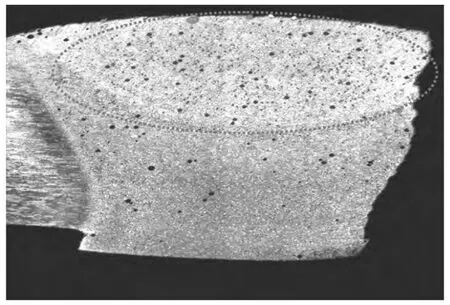

对于在整个焊缝截面内,气孔分布均匀的焊接接头而言,其气孔率的计算则为气孔面积占整个焊缝截面面积的比率。因为此时气孔遍布整个焊缝,并且在焊缝各区域上分布较均匀,并不是聚集于焊缝内某一局部位置,对整个焊缝都有影响。图1是同一焊缝分别对整个焊缝截面和局域的金相图以及气孔率的统计对比(见表1)。

图1 焊接接头截面气孔率统计区域

表1 对整个焊缝截面或局域气孔率的统计结果

由表1可知,对于气孔分布不均匀的焊接接头而言,仍然以占整个焊缝面积的比率来计算气孔率是不合理的,因为气孔的分布特征是在某一局部位置较为密集,在其他区域较为稀少,对于局部密集型气孔进行气孔率统计更有实际意义。为局域气孔率与接头性能的相关性研究提供了认识途径。

1.2 微气孔的分布特征

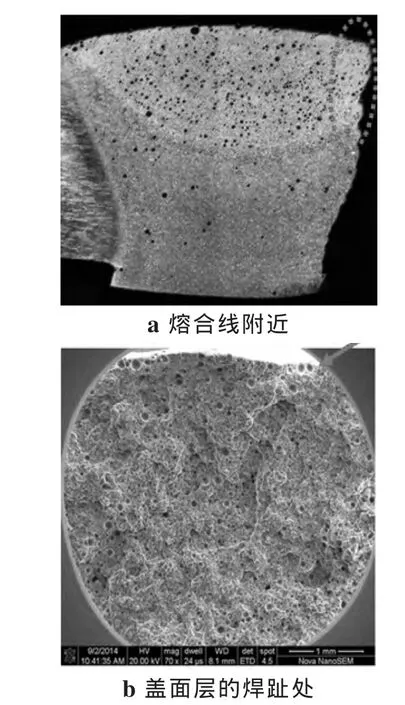

通过对大量试件的断口及金相观测,焊缝内气孔易出现的位置以及所在位置的气孔密度(即面积百分比)有以下特点:对接头力学性能影响较大的气孔所在的位置分别是:熔合线附近(见图2a),焊缝盖面层的焊趾处(见图2b)以及焊缝根部。这些部位均具有“固-液”相交界,冷却速度较熔池的其他部位快,气体难以及时逸出等共性条件。在冷却与散热较快的位置是焊缝内气孔的聚集点。通过观测气孔易发位置,可见气孔沿断裂线的分布特征。

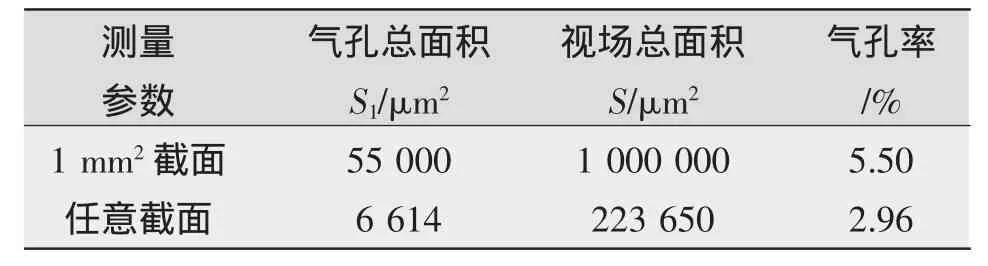

对焊缝局域的微气孔数量及所占面积的比率统计表明(见表2),当局域位置的气孔率达到2%及以上,即成为接头断裂的缺口敏感区。沿断裂线可见气孔的连续分布特征,可以认为是分析气孔对接头性能与失效影响的重要依据。

图2 气孔易发位置

表2 局域位置气孔率统计结果

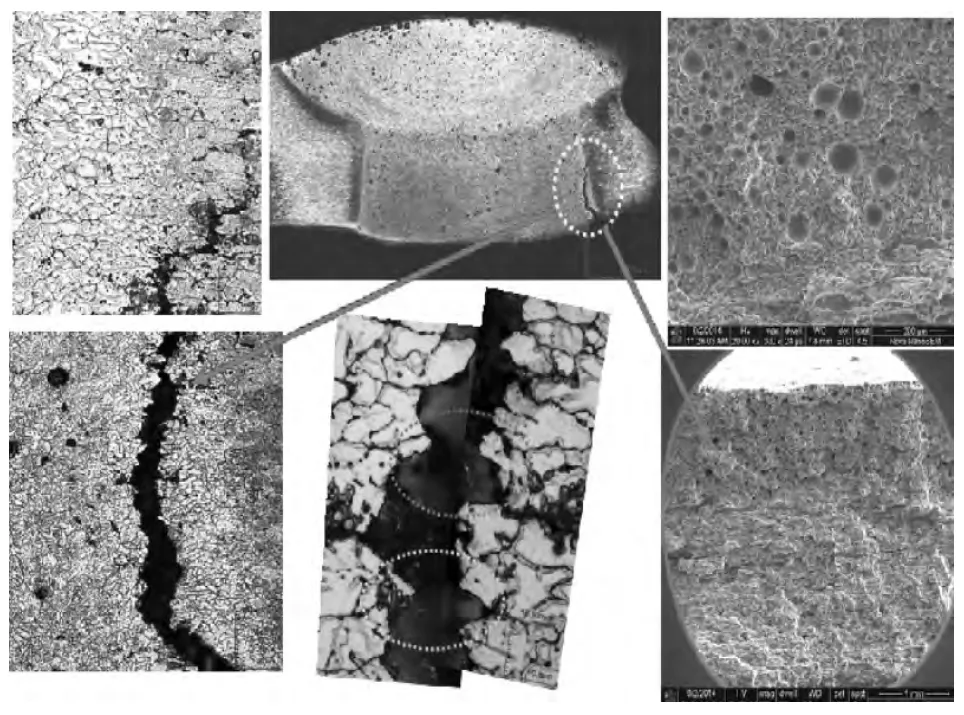

1.3 断口面气孔与焊缝截面气孔的联系

拉伸试样的断口面是反映气孔数量和对断裂影响的直接证据,是建立气孔对接头性能影响定量关系的切入点。断裂试样断口面的显微气孔观测如图3所示。对比断口气孔率与金相观测法可做一对比,同时也有利于获得局部位置的高密度气孔对拉伸断裂影响的认识。

由图3可见,焊接接头的断口往往位于微气孔的局域密集位置,对接头性能产生较大的影响。通过统计断口面气孔率(见表3),可认为与金相法统计所提出的“2%”及以上的气孔率成为分析和解释该位置断裂原因的量化指标是一致的,是气孔对接头强度影响的直接证据。

图3 对断口气孔的观测与统计

2 局域微气孔与接头性能的相关性

对于同一观测截面,在焊缝的整个截面积上或在开裂位置附近局部面积上对气孔率的统计结果是不同的,图4~图6为分别对同一焊缝截面上的盖面层、整个截面以及断裂位置附近的气孔率统计。

通过对表4同一焊缝截面不同区域气孔率统计结果可以看出,气孔率的检测和定量分析与其失效部位、局部特征是相关连的,断裂处的气孔率高达6.26%,说明局部气孔率高会引起接头的微气孔串联开裂的发生,这对接头性能的影响不容忽视。图7是接头拉伸断裂的一个典型实例,图中右下角所示为一处裂纹,通过对该位置局部放大及断口观测,验证了该裂纹是起始于焊缝背部的气孔密集处。

表3 断口气孔统计结果

表4 同一焊缝截面不同区域气孔率统计结果

3 对铝合金焊缝内气孔抑制的措施

在抑制2219铝合金焊缝气孔量及其性能提升方面采用的措施是[3]:在当前已推广应用的自动焊的单面双层焊的制造工艺中,采用“高能量密度、高频率脉冲电弧”方法实现熔池内液态金属的震荡或搅拌,该方法对于控制气孔类缺陷、提高接头综合性能已得到多方、多年的验证。高频耦合脉冲TIG焊技术由于20~30 kHz高频脉冲与主电流在EN时段的耦合,使电弧的能量密度、挺度和刚度增强,电弧冲击力增大,有利于焊缝熔深,并使熔池内的液体金属产生有规则的循环流动,增强对熔池边缘的冲刷作用,有利于边缘气孔的逸出。图8为采用的高频脉冲耦合TIG焊的气孔抑制效果,可达到“近无气孔”,能稳定获得接头拉伸强度系数大于等于0.65,延伸率大于等于5%的室温力学性能。

图4 对盖面层焊缝内气孔率的统计

图5 对焊缝截面内气孔率的统计

图6 断裂位置附近焊缝内气孔率的统计

图7 接头拉伸断裂的实例

图8 采用高频耦合脉冲TIG电弧对焊缝内气孔抑制的效果

4 结论

(1)通过对铝合金焊接试件的断口及接头的观测,得到焊缝内气孔位置、分布状态等特征的信息,实现了焊缝气孔率、尺度及分布的定量表达。这一工作是对包括X射线探测在内的焊缝气孔人眼分辨与评定的必要补充。

(2)对焊缝局域的微气孔数量及所占面积的比率统计表明,当局域位置的气孔率达到2%及以上,即可成为接头断裂的缺口敏感区。沿断裂线可见气孔的连续分布特征,是分析气孔对接头性能与失效影响的重要依据。

(3)采用高频耦合脉冲TIG焊技术能有效减少或消除焊缝内的气孔,细化接头组织,提升接头的综合力学性能。

[1]NASA(CR-2064),铝合金焊接专题报告[R],1972.

[2]孙玉娟.航天高强铝合金熔焊接头金相的定量分析[D].北京:北京工业大学,2015.

[3]李显.2219铝合金高频耦合脉冲TIG焊接工艺研究[D].北京:北京工业大学,2014.