基于RTX 的直流电动干扰伺服控制系统

2015-03-12刘忠超赵松庆

刘 峰,刘忠超,石 阁,赵松庆

(1.南阳理工学院,南阳473000;2.南阳供电公司,南阳473000;3.中国空空导弹研究院,洛阳471009)

0 引 言

在现代战争中,武器是在光电对抗中进行的,同时要求精确打击的武器都必须具有较强的抗干扰能力。本电动干扰伺服控制系统安装在五轴转台上,模拟干扰红外成像,属于红外成像光学的辅助系统,用于红外干扰控制系统的半实物仿真试验。为此在本电动干扰伺服系统中,一方面要求操作系统拥有良好的人机交互,另一面要求控制系统的实时性比较好[1,3]。Windows 有漂亮的界面和强大的功能,因此在Windows 平台下研究直流电动干扰伺服控制系统,对航空航天等自动化控制领域将会有重大的意义。

Windows 的线程调度的依据是线程的优先级和时间片[2],所以操作系统的实时性能很差,因此不能处理对实时性要求高的控制系统。RTX 是Ardence 公司推出的实时扩展子系统,通过修改并扩展Windows 的硬件抽象层(Hardware Abstraction Layer,HAL),延托了Windows 操作系统的内核体系结构,能够实现独立的内核驱动,形成与Windows 并列的实时子系统,能够解决Window 操作系统弱实时性的问题。

由于本文研究的是电动红外干扰伺服控制系统,根据控制系统的要求,对控制系统的精度要求比较高,同时系统模型的参数具有时变性,还有机械部分的非线性因素,但是传统的PID 只能适应准确的数学模型,不能适应非线性控制系统。神经网络控制算法的并行处理能力和计算机的串行处理方法相悖,所以控制系统的实时性在计算机上很难实现,为此我们采用神经元PID 控制算法,通过PCI 总线的运动控制卡和驱动器相连,同时借助于RTX 实时操作子系统,不但计算简单,而且控制系统的实时性也容易实现。这样可以充分利用神经网络自学习、自适应能力、可逼近任何线性和非线性模型等优点,同时还能满足控制系统实时性能的要求。

1 伺服控制系统的总体设计

设计的面向成像目的红外干扰模拟器如图1 所示,它是和由MOS 电阻阵列构成的红外模拟器以及基相配套的光学系统及五轴转台构成,安装在五轴转台上,用于红外干扰控制系统的半实物平台上仿真试验,该装置能在红外干扰控制系统的瞬间视场中按照顺序产生基于中心分离型多个干扰源,其中干扰源的大小和分离时间间隔是固定不变的,干扰目标的分离时间、速率和能量比是可控的。基于红外干扰模拟器的控制可以看作是一个三闭环的伺服控制系统,通过模板电机、关闸电机、能量比电机配合完成控制系统所需要的功能。模板电机带动线性模组运动、光闸电机控制光的打开或者关闭,能量比调节电机来控制通过红外光的能量。

图1 红外干扰模拟器

1.1 分析计算

根据控制系统提出的技术指标,就线性模组的驱动电机来说,对线性模组的动态性能要求:按照正弦摆动,最大分离速度为50 mm/s,偏差为±2 mm,频带宽度为8 Hz,在动态测试过程,幅差误差要求不超过10%,相移误差不超过10°。

根据控制系统对系统的动态特性的要求,模板电机的位置命令通过输入正弦函数来表示。

假定模板电机所带的线性模组的位置按照正弦函数来运行,即:

式中:S0为模板电机按照正弦位置方式运动行程的最大值,根据控制系统正弦摆动的偏差可知S0=2 mm;f 为模板电机按照正弦位置运动的频率,根据控制系统要求,位置命令的频率在8 Hz 下幅差不超过10%,相移不超过10°,可以将模板运动电机的位置控制命令为8 Hz 的正弦波。

因此模板运动控制电机的转速可根据下式设计:

最大加速度:

据此,可计算出模板运动控制电机带动线性模组做横向运动时所发生的最大线速度:vmax=2πfS0=0.100 m/s。

通过计算分析可以得出最大分离速度能够满足控制系统提出50 mm/s 的要求。计量模板运动控制电机所需要的最大加速度:amax=4π2f2S0=5.048 m/s2。

通过计算可以看出,控制系统能够满足干扰分离时的最大加速度为500 mm/s2的要求。

由线性模组的的螺距为1 mm,也就是模组转一圈走1 mm,通过Pro/E 软件计算得到运动部分的质量为1 kg (不考虑丝杠、联节轴、电机转子轴、编码器等),据此计算出模板电机的转矩为:

考虑到传动效率以及工程上实际的负载质量,实际需要的模板电机电磁转矩应有一定的裕量,因此乘以一定的系数,在此我们估计为3,因此电机转矩应大于2.41 mN·m,再加上线性模组的最大起动转矩为1.2 mN·m,因此实际模板电机的扭矩应该大于3.61 mN·m。

模板电机线速度:

通过分析计算可以得到线性模组的驱动电机(也就是模板电机)的额定转速应大于6 000 r/min。根据控制要求提出的双十指标分析计算,电机转速要约为6 000 r/min、扭矩约为3.61 mN·m,并要有一定裕量。

1.2 控制系统的结构

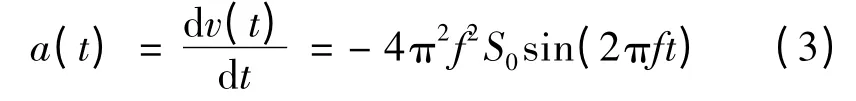

红外干扰模拟器的控制系统的软硬件结构如图2 所示,控制系统的操作系统将RTX 引入Windows,借助于基于PCI 总线的多轴运动控制器[8],根据红外干扰模拟器的工作原理,能够实现在Windows 平台下对伺服电机高精度的实时控制,符合控制系统提出的性能指标。

1.2.1 硬件部分硬件部分由控制计算机、ADT -8948A1 四轴运动控制卡、PCI5565 光纤卡、PCI1716 数据采集卡、伺服驱动器、线性电源、直流电机、光电编码器等组成。

图2 控制系统的体系结构

仿真机通过光纤卡将运动控制指令下发到控制计算机,控制计算机接收到仿真机的位置指令后,和通过运动控制卡反馈的位置指令比较,然后逻辑判断,经过位置环的控制算法,转化为电机的速度,传给运动控制卡,由运动控制卡负责控制三个直流电机的运行。

运动控制卡ADT -8948A1 可以在电机运行过程中通过改变位置脉冲的频率来实时改变电机线速度和通过改变逻辑位置改变目标位置,通过使用连续插补来实现电机的加减速功能等,伺服接口有模拟和数字两种形式。PCI1716 数据采集卡主要用来进行动态测试,通过A/D 将位置命令采集出来,下发给运动控制卡,通过D/A 将实际的位置输出。仿真计算机连接在五轴转台上,通过计算可以得出光闸运动方程、线性模板运动方程、能比电机运动方程,并通过光纤卡将其转化为速度和位置信号传递给控制计算机。伺服驱动器可以通过放大控制信号的电流,满足电机运转所需要的起动转矩,它的性能对控制系统的好坏。光电编码器用于反馈环节,其输出端同时连到伺服驱动器和运动控制卡。

1.2.2 软件部分

根据红外干扰模拟器控制系统所需要的功能和所要达到的性能指标,为此进行软件部分设计。运行在控制计算机上的软件部分主要由计算机和运动控制卡组成的控制系统和由数据采集卡组成的数据采样等,主要完成人机交互、位置指令的读取和分析、位置环的控制算法、数据采样、产生运动控制任务。其中上位机界面用LabVIEW 来设计,根据功能要求,可以设定干扰源的分离时间、干扰产生时的速度控制等,控制计算机通过数据采集卡实时数据采集,通过运动控制卡对目标的位置、速度进行实时控制,完成对控制信号的实时动态跟踪。

1.3 控制系统的组成

工业控制计算机、ADT -8948A1 运动控制器、无刷直流电动机伺服驱动器以及光电编码器、无刷直流电动机、负载等组成了红外干扰模拟器的控制系统。红外干扰模拟器是一个3 轴伺服运动控制,图3 为3 轴伺服运动控制原理,仿真计算机与控制计算机之间通过光纤卡进行通信。

图3 3 轴伺服运动控制系统原理图

工作过程如下:

(1)控制计算机上的上位机软件打开后,和仿真计算机联机完成后,设置初始化参数;

(2)仿真计算机连接在5 轴飞行电动转台上,通过仿真运动学方程计算出位置、速度指令,通过光纤卡传输给控制计算机;

(3)控制计算机打开软件后,先控制模板电机做归零动作,调整好调光器,打开光闸,收到开始工作的命令后,根据初始化参数产生多发干扰运动,当电机运动到极限位置或接收到仿真计算机发出停止命令后,电机停止运转,同时关闭光闸;在仿真实验中,需要线性模组电机和光闸电机、能比电机三个电机配合工作,以实现多发干扰的快速分离。

1.4 单神经元PID 控制器的设计

传统PID 结构简单、稳定性好、鲁棒性强,在工业控制领域得到了广泛的应用,但是在工业控制中常常存在着非线性过程,难以建立起精确的数学模型,而传统PID 由于严重依赖精确的数学模型,不能够实时在线调节参数。本文采用的红外干扰伺服控制系统的位置环由于电机模型参数存在着时变因素,还有执行机构的机械部分也存在着非线性因素,因此不能采用传统的PID 控制算法。为此我们在位置环将传统PID 改进并引入神经网络控制算法,也就是单神经元PID 控制算法[5-6],它能使控制系统的调节速度快、实时性能好、自适应能力强等优点。

位置式单神经元PID 控制器[5]构成图如图4 所示,从结构上可以分为输入层、隐含层、输出层。输入层上面的两个神经元结点,分别接收给定的位置值r 和位置的当前值的反馈量y,输出层是将隐含层的三个神经元比例、积分、微分进行加权后输出电机的速度,位置式单神经元PID 控制器和无刷直流电动机的伺服驱动器、负载部分、反馈环节一起构成了三闭环控制系统。

图4 单神经元PID 控制器组成

1.5 位置式神经元PID 控制器的仿真

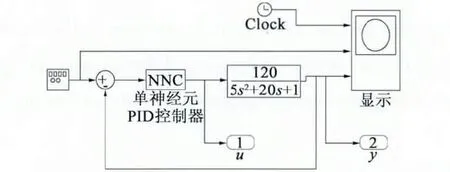

图5 单神经元PID 的Simulink 仿真

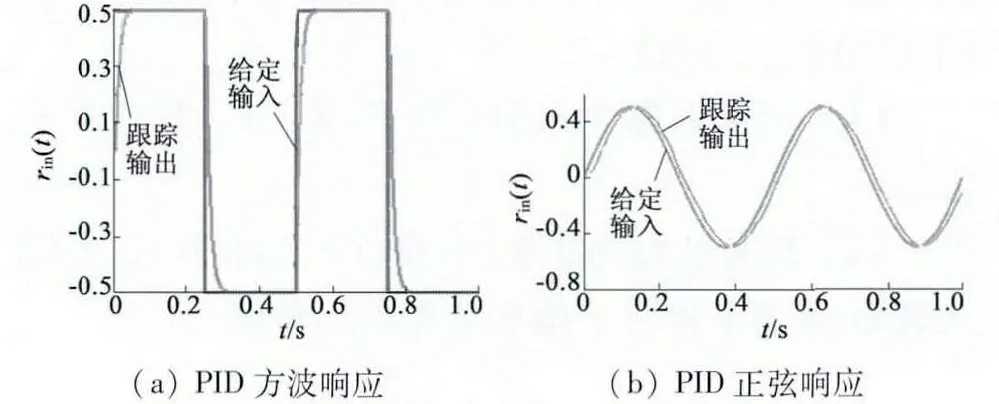

单神经元PID 控制器的初始值为任意随机值,网络权值的学习率η=0.25,控制时间间隔为0.001 s,动量因子α=0.03。为验证控制系统的方波跟踪本领,假设输入函数为rin(t)=0.5sgn[sin(4πt)],经练习后的神经元PID 控制器的方波、正弦波位置跟踪图如图6 所示。

图6 单神经元PID 控制响应

从图6 的图跟踪曲线图中可以看出,训练后的神经元PID 控制系统,稳态误差更小,跟踪性能好,克服了传统PID 需要精确的数学模型,通过梯度下降法调整权值,控制系统具有鲁棒性强、响应速度快,自适应能力强,实时性能好。

2 控制系统的上位机软件设计

通过对红外干扰模拟器的伺服控制系统任务要求和性能指标进行分析,设计一个单神经元PID 控制器,只能保证红外干扰控制系统在解决非线性方面有很大潜力,要想做在Windows 平台下对伺服控制系统实时控制,必须引入RTX,来解决Windows操作系统弱实时性的问题。

2.1 RTX 概况

RTX 是在内核态中将HAL 层修改并扩展,实现独立的内核驱动模式。RTX 与Windows 相互配合,通用的GUI 任务由Windows 来处理,实时控制和实时数据的采集由RTX 来处理。RTX 进程跟WIN32 进程间的通讯由信号量、共享内存等机制[7]来实现的。

由图7 可见,RTX 是对Windows 的硬件抽象层的进一步扩展,并在RTXHAL 扩展的基础上形成了RTX 实时子系统,RTX 同时提供了标准的RTDLL,以供应用程序的进一步调用。从结构上看,RTX 有自己的实时调度机制,并且所有的RTSS 线程的优先级别都高于Windows 的线程,包括Windows NT 的中断管理和延迟过程调用。RTX 可以供给微秒级精度的定时器,分辨率能够到达100 ns,还提供中断、DMA 等实时服务。RTX 的RTXHAL 把RTX 的中断机制跟Windows NT 的中断机制隔离开,因此能够提高操作系统的实时性。

图7 RTX 工作原理

2.2 RTX 环境下的PCI 驱动程序

将RTX 引入Windows 平台,解决了操作系统的弱实时性问题,能够实现在Windows 平台上的实时控制[4],通过在内核态中开发基于RTX 的PCI 驱动来实现接口的实时性。由于驱动程序工作在内核层并且可以直接操作硬件,所以为我们实现接口的实时性提供了保证。

3 伺服控制系统的联机测试

通过前面分析直流电动干扰伺服控制系统,要想实现比较好的位置跟踪,除了通过引入RTX 来解决Windows 操作系统实时性弱的缺点,通过控制器设计和在位置环采用神经元PID 的控制策略,可以利用神经网络鲁棒性强、自学习、逼近非线性关系、并行处理能力好等优点,可以实现控制系统高精度位置跟踪的要求。为验证系统红外干扰控制器能否满足任务要求和性能指标,需要对系统进行仿真测试。

为实现人机交互,系统的上位机界面用Lab-VIEW 来设计,根据控制系统的功能要求,控制界面主要用来对三个电机参数进行设置,如时间、分离速度、位置和速度的显示、红外干扰的控制功能如归零、多发等。从功能上讲,可分为多发干扰静态测试、动态测试、闭环仿真测试。设备通电并联机成功指示灯变绿后,打开上位机软件,开始静态测试。模板运动电机的8 Hz 正弦位置响应曲线如8 所示。

图8 模板运动电机位置响应

从图8 中可以看出,模板电机在频率为8 Hz 的正弦位置信号的驱动响应下,位置的动态误差幅值相差约8%,相位相差约为9°,符合控制系统提出双十指标的性能指标。

4 结 语

本文以某研究所的红外成像目标干扰伺服系统为研究背景,通过性能指标的计算对电机进行选型,设计一个伺服控制系统,搭建基于运动控制卡的硬件平台和基于RTX 的软件平台。通过在Windows操作系统上引入RTX,可以有效解决Windows 实时性弱的缺点,为解决接口实时性问题,可以开发RTX 驱动程序,直接在Windows 实现对硬件的实时控制,在位置环节引入单神经元PID,可增强控制系统的自学习、自适应能力。实验证明此方案能够实现在Windows 平台下电动干扰伺服控制系统具有位置跟踪性能较高、自适应能力比较强、鲁棒特性强等优点。

[1] 孔晓玲,马胜贤,杜玉萍,等.面源红外干扰弹对抗红外成像制导导弹的仿真研究[J].指挥控制与仿真,2011,33(1):78-81.

[2] 刘振吉,底健.基于Windows 平台的测控系统的实时性优化方法[J].信息与电子工程,2008,6(5):383 -386.

[3] 张锋.基于RTX 的三轴转台控制系统研究[D]. 哈尔滨:哈尔滨工程大学,2009:7 -80.

[4] 黄键,薛顺虎,宋晓. RTX 平台下实时仿真系统的设计方法[J].计算机工程,2009,26(4):167 -169.

[5] 孙亮,孙启兵.神经元PID 控制器在两轮机器人控制中的应用[J].控制工程,2001,18(1):112 -116.

[6] 丁军,徐用懋.单神经元自适应PID 控制器及其应用[J].控制工程,2004,11(1):27 -31.

[7] 田昊,潘清.RTX 实时效果测试及应用[J]. 计算机系统应用,2007(2):103 -105.

[8] 高菲.高精度全闭环伺服系统研究[D].青岛:青岛大学,2008:7 -50.