正交异性钢桥面铺装层疲劳开裂试验的改进研究

2015-03-11赵岩荆

赵岩荆 杨 宁 蒋 玲

1. 南京交通职业技术学院,南京211188

2. 东南大学,土木工程学院,南京 210096

0 引 言

正交异性钢桥面板铺装层疲劳特性的研究工作一直以来都是钢桥面铺装层材料与结构研究的难点与热点。进行钢桥面铺装层的疲劳特性研究,前提是必须建立科学的疲劳开裂试验方法。通过确定合理的边界条件、施加适当的动态荷载,能够准确的模拟出铺装层在实际使用过程中的受力状态,从而对过程中铺装层疲劳性能的衰减、疲劳破坏的扩展进行跟踪观测。国内外学者已针对铺装层的疲劳性能开展了大量的研究,相继提出了一系列室内试验方法,如大型环道/直道试验[1-2]、四点弯曲疲劳寿命试验、三点加载复合梁疲劳试验[3-6],还有一些其他类型的复合梁模型,如丹麦模型[7]、德国模型等。但这些方法一方面无法模拟出合理的铺装层结构边界条件,另一方面所施加的试验荷载与实际车辆荷载之间缺乏明确的映射关系,造成试件的受力状况与实际铺装层不符,疲劳试验结果与铺装层实际疲劳性能表现相关性较差。法国LCPC实验室 Laurent ARNAUD[9],Bernnard[10],François Olard[11]等研究人员提出了一种五点弯曲试验,如图 1所示。利用试验装置下部结构三点支撑模拟加劲肋作用,利用上部加载装置模拟车辆双轮荷载,从而在实验室环境下最大限度的模拟出铺装层的受力状况。

图1 法国LCPC钢桥面铺装疲劳开裂模拟试验Fig.1 French LCPC fatigue cracking simulation test for orthotropic steel bridge deck surfacing

该模型简单可靠,边界条件与桥面环境相似,受力路径更清晰,试验更简便可靠。但该试验方法依然存在以下缺点,影响了该方法的实用性。

(1)由于试验模型完全取自实际钢桥面及铺装结构,导致试验荷载偏大,加载效率低下。动态荷载峰值通常需要在35 kN以上。如此大的动态荷载对加载设备要求较高,并且对加载设备使用寿命产生了影响;

(2)LCPC试验中试件尺寸太大,超出了国内路面材料动态荷载试验中最为广泛应用的加载设备:UTM-25的环境箱的尺寸限制,影响了其推广应用;

因此,鉴于LCPC的优缺点,有必要在LCPC试验的基础上,保留其固有优点,通过改进措施克服其不利缺陷,提出一种新型的铺装层疲劳开裂试验方法。

1 LCPC试验模型的改进

1.1 试件尺寸的改进

LCPC试验中试件的平面尺寸为 580 mm(长)×200 mm(宽),超过了现有设备 UTM-25环境试验箱内的最大长度限制 440 mm。因此将试件长度缩减为 440 mm。同时,为了尽可能保持试件的长宽比,将试件的宽度缩减为 150 mm,使得试件能够被应用于UTM-25加载环境温度箱中。

1.2 边界条件的改变

由图1可以看出,LCPC试验通过试件中心两侧加载,从而在试件中央表面处形成负弯矩,模拟实际铺装层力学响应。但下部三个支点中的两侧两个支点由于完全固定于工作平台之上,加大了铺装层-钢板复合梁结构的底部支撑,导致试验过程中需要巨大的加载力才能在试件中央产生足够的负弯矩效应。因此,本文对LCPC试验进行了改进,去除了底部两侧支点,仅保留中央支撑以形成铺装层负弯矩效应。加大了复合梁试件的柔度,使得无需施加额外的荷载做功并能够模拟出铺装层的力学响应。为了保证动态荷载作用过程中试件的平衡,在两侧设置只能受拉不能受压的锚链。改进后的疲劳开裂模拟试验基本构型如图2所示:

图2 改进型钢桥面铺装疲劳开裂模拟试验Fig.2 Improved fatigue cracking simulation test for orthotropic steel bridge deck surfacing

2 改进型疲劳开裂试验参数影响性分析

图2显示了疲劳开裂试验基本构型,诸如荷载作用位置、荷载作用面积、钢板厚度的影响,铺装层试件厚度的影响等试验参数还需要确定,最终形成明确的铺装层疲劳开裂试验方法。为此,首先建立铺装层复合梁试件三维有限元模型,如图 3所示。利用ABAQUS软件进行各种试验参数对铺装层力学响应的影响性分析。

图3 铺装层复合梁试件三维有限元模型Fig.3 Three dimensional finite element model for orthotropic steel bridge deck surfacing specimen

为保证计算精度,图3中模型采用三维二十节点减缩积分单元C3D20R进行建模。底座则视为刚体,计算中不予以考虑。

如不作特殊说明,则计算过程中的材料参数按表1中所示默认值取值:

表1 计算模型材料参数Tab.1 The material properties in the calculation model

在默认情况下,荷载总大小取4 kN。荷载采用均布荷载,荷载的尺寸及作用位置如图 4所示。默认情况下,d1取 120 mm,d2取 100 mm。荷载沿试件宽度方向的尺寸与试件宽度一致,为150 mm。

图4 均布荷载尺寸及作用位置Fig.4 Dimensional and position of uniform distributed load

计算采用铺装层试件表面最大弯拉应力为指标。考察不同因素对铺装层表面最大拉应力的影响。

2.1 荷载作用位置影响

考察荷载中心距离试件中心的距离,即图 4中d1的大小对铺装层力学响应的影响。根据试件尺寸与荷载尺寸,d1的范围可以取[50 mm,140 mm]之间。因此,每隔10 mm进行一次计算,分析荷载作用位置对铺装层力学响应的影响。如图5所示:

图5 不同荷载位置条件下的最大横向拉应力Fig.5 Maximum tensile stresses under different loading positions

由图5可以看出,铺装层试件最大横向拉应力与荷载作用位置d1呈线性相关关系。荷载对铺装层中央加劲肋处的力矩随着d1的增长而增大,导致表面最大拉应力随之增长。因此,在条件可能的情况下,应当将荷载作用位置尽可能远离试件中心,以便能够以较小荷载达到铺装层试件表面所需应力应变响应。

2.2 荷载作用面积的影响

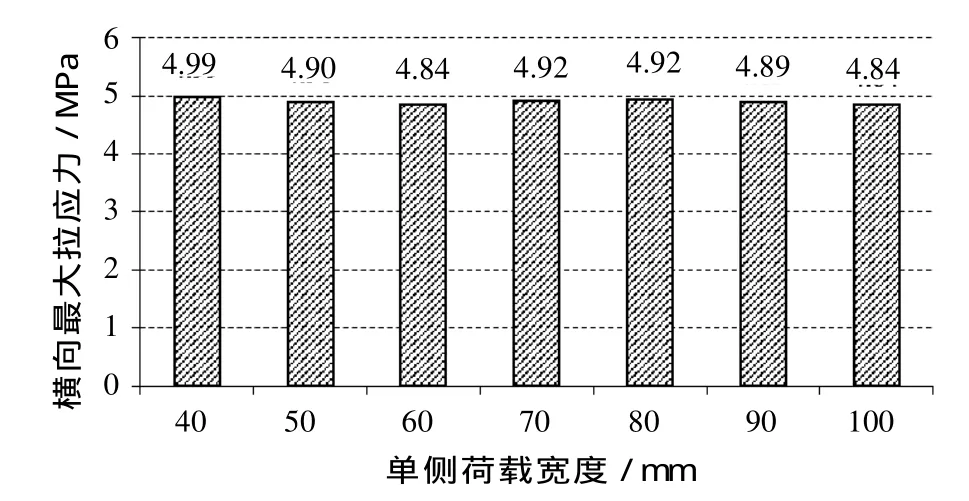

考虑总荷载保持4 kN不变而荷载面积变化的影响。由于总荷载不变,均布荷载在沿试件宽度方向的尺寸与试件宽度保持一致,为 150 mm,因此只需考虑荷载宽度d2变化。荷载宽度越大,荷载作用面积越大,荷载集度也就越小,反之亦然。计算结果如图6所示:

图6 不同荷载宽度条件下的最大横向拉应力Fig.6 Maximum tensile stresses with different loading widths

图 6显示了总荷载不变,荷载宽度d2变化条件下的试件最大横向拉应力变化规律。由图可知,由于总荷载不变,铺装层试件的最大横向拉应力变化也非常小,基本处于同一水平。在试验设计确定试验参数时,可以忽略荷载作用面积对试件最大横向拉应力的影响。

2.3 钢板厚度的影响

法国 LCPC试验中铺装层试件下部粘结的钢板厚度同样参照实际钢桥面板厚度设置,通常选择厚度为 14 mm的钢板。但在实际试验过程中,所需关注的仅仅是铺装层表面的应力应变,大量加载力的做功均消耗于使钢板产生弯曲挠度的过程中,荷载能量被大量浪费,加载力的有效利用率很低,同时对设备的加载水平提出了很高的要求,对设备的使用寿命也极为不利。针对这一缺陷,在能够充分体现铺装层-钢板复合结构力学特性的基础上,本文拟通过削减钢板厚度,使得加载力的效率得以提高,并降低试验对加载设备的苛刻要求。计算中选用了四种钢板厚度,分别为 2 mm、4 mm、6 mm以及8 mm,计算结果如图7所示。

图7 不同钢板厚度条件下的最大横向拉应力Fig.7 Maximum tensile stress with different steel plate thickness

由图7的计算结果可知,铺装层力学响应受钢板厚度影响十分明显。较厚的钢板由于具有更高的刚度,增强了对铺装层试件的支承作用,降低了相同荷载作用下的试件内应力水平。通过上述计算可知,降低钢板厚度能够大幅提升荷载作用效率。但过薄的钢板将使得复合梁试件丧失钢桥面铺装特有的钢板-铺装层复合结构特性,因此,钢板厚度必须适中,通过实际试验验证确定具体尺寸。

2.4 铺装层厚度的影响

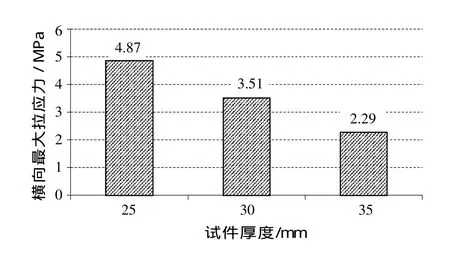

法国 LCPC试验中,铺装层试件厚度同样依据实际桥面铺装厚度,一般达到 50 mm以上,同样需要消耗大量能量使得试件产生与实际桥面铺装相同的挠度。由于铺装层最大应力应变只产生于表面处,因此可以在能够保证混合料最小摊铺厚度的前提下,考察降低铺装层试件的厚度对力学响应的影响。由于钢桥面铺装单层厚度一般介于25 mm与35 mm之间,因此,本文考虑三种试件厚度:25 mm、30 mm及35 mm。计算结果如图8所示。

图8 不同铺装层厚度条件下的最大横向拉应力Fig.8 Maximum tensile stress with different surfacing specimen thickness

由图8可知,最大横向拉应力受到铺装层试件厚度的影响也十分显著。当试件厚度由 25 mm增大至35 mm时,最大横向拉应力由 4.87 MPa下降至2.29 MPa,降低幅度达53%左右。因此,降低铺装层试件厚度同样能够提升加载设备工作效率,但试件厚度必须满足最小单层碾压摊铺厚度,以保证能够正确反映材料摊铺于实际桥面铺装时的工作性能。

3 改进型疲劳开裂试验参数验证

通过上述分析,基本确定了改进型疲劳开裂试验参数的确定原则:

(1)荷载作用位置应当尽量远离试件中心,以便提高荷载效率;

(2)荷载作用面积对试件铺装层力学响应的影响可以忽略不计;

(3)钢板与铺装层可以在正确反映铺装层工作特性的基础上减小厚度。

根据这几项原则,根据图2所示基本构型制作了多套试验模具,并进行验证性试验。根据验证结果,获得以下几点结论:

(1)荷载作用位置中心距离试件中心理论上最大距离可以达到 140 mm,但由于试件两端锚固夹板需要占据一定空间,因此,最终将图 4中所示的d1确定为120 mm;

(2)由于荷载作用面积对铺装层力学响应影响可以忽略不计,因此参照LCPC试验,将荷载作用宽度,即图4中所示的d2确定为100 mm;

(3)验证试验中同样采用了2 mm、4 mm、6 mm、8 mm四种钢板厚度。验证结果表明2 mm与4 mm厚度的钢板由于自身刚度过小,试验过程中无法充分反映实际桥面钢板与铺装层的复合力学行为。同时较薄厚度的钢板在试件成型与试验过程中在压力作用下容易产生不可恢复的塑性变形,回弹能力较差,对钢板的可重复利用存在不利影响。综合钢板力学特性与加载效率两方面考虑,最终确定6 mm作为试件过程中的复合梁钢板厚度;

(4)铺装层试件厚度根据实际铺装层单层厚度与级配确定,但为了能够充分反映裂缝扩展过程,厚度不宜过薄,宜采用 30 mm作为试验过程中复合梁的铺装层厚度。

根据以上力学计算与验证试验的结果,最终形成改进型正交异性钢桥面铺装层开裂疲劳试验方法。实际试验模型如图9所示:

图9 改进型铺装层疲劳开裂试验Fig.9 Improved orthotropic steel bridge deck surfacing fatigue cracking test

4 主要结论

为克服法国 LCPC钢桥面铺装层疲劳开裂试验加载力效率低下,对加载设备要求苛刻等缺点,本文提出了改进型铺装层疲劳开裂试验的基本构型,利用三维有限元分析方法对试验过程中模型参数对铺装层力学响应的影响进行了研究,主要得到以下几点结论:

(1)荷载作用位置距离试件中心的距离对试件力学响应影响显著,考虑到模型尺寸及边界条件限制,最终确定荷载作用中心距离试件中心距离为120 mm;

(2)施加荷载的宽度,即作用面积对铺装层力学响应影响甚微,参照法国LCPC试验,荷载作用宽度确定为100 mm;

(3)铺装层内部应力水平与钢板厚度、铺装层试件厚度成反比。可以通过削减钢板或铺装层试件厚度提升荷载的加载效率。通过验证试验,在确保能够充分反映实际桥面铺装中钢板-铺装层复合结构工作性能的基础上,确定复合梁试件中钢板厚度为6 mm,并建议铺装层试件厚度为30 mm。

根据本文所确定的改进型正交异性面板钢桥面铺装层疲劳开裂试验方法,能够充分利用 UTM-25,MTS等试验设备,以较小的加载力获得与实际钢桥面铺装中同等的应力水平,从而科学合理的模拟钢桥面铺装的实际工作状态,为钢桥面铺装的设计、评估、应用以及进一步深入研究提供了一种有效的疲劳性能评价方法。

[1] 伍 波,方 萍. 钢桥面铺装的有限元分析和环道模型设计[J]. 公路,2001,1(1):24-27.

[2] 张起森,李宇峙,邵腊根等. 厦门海沧大桥桥面沥青铺装层直道疲劳试验研究[J]. 中国公路学报,2001,14(1):60-65.

[3] 东南大学交通学院. 南京长江第二大桥钢桥面环氧沥青混凝土铺装技术及应用[R]. 南京: 东南大学,2000.

[4] 东南大学桥面铺装课题组,江苏省长江公路大桥建设指挥部. 润扬长江公路大桥钢桥面铺装研究报告[R]. 南京:东南大学,2002.

[5] 东南大学交通学院. 南京长江第三桥钢桥面铺装试验研究报告[R]. 南京: 东南大学,2003.

[6] Fondriest F. F. Final report on laboratory evaluation of various paving materials for orthotropic steel deck bridges [R]. Columbus Laboratories, Batelle Memorial Institute Columbus, USA, 1969.

[7] Ylva Edwards, Pereric Westergren. Polymer modified waterproofing and pavement system for the High Coast Bridge in Sweden (research,testing and experience) [R].Swedish National Road and Transport Research Institute, VTI Report 430A, 2001: 50-55.

[8] 陈先华. 基于复合梁的钢桥面铺装层疲劳特性研究[D]. 南京: 东南大学, 2006.

[9] Arnaud Laurent, Houel Adrien. Fatigue damage and cracking of asphalt pavement on orthotropic steel bridge deck [R]. Transportation Research Board Annual Meeting, Washington, D.C., 2006.

[10] Bernnard Heritier, Frederic Loup, Serge Krafft. Design of a specific bituminous surfacing for the highest orthotropic steel deck bridge in the world [R].Transportation Research Board Annual Meeting,Washington, D.C., 2005.

[11] François Olard, Bernard Héritier, Frédéric Loup, etc. A new french standard test method for the design of surfacings on steel deck bridges [J]. Road Materials and Pavement Design,2005, 6(4): 515-531.