蛋白类羊毛防毡缩整理剂应用工艺研究

2015-03-11蒲亚宁王雪燕

蒲亚宁,王雪燕

(西安工程大学 纺织与材料学院,陕西 西安 710048)

蛋白类羊毛防毡缩整理剂应用工艺研究

蒲亚宁,王雪燕

(西安工程大学 纺织与材料学院,陕西 西安 710048)

将自制的蛋白类整理剂和亚硫酸钠联合应用于羊毛纤维的防毡缩整理,以羊毛毡缩球密度为评价指标,通过正交试验和单因素试验,优化出的有利于改善羊毛纤维防毡缩性能的整理工艺条件为浴比1∶20,处理时间60 min,Na2SO36 g/L,助剂25 g/L,处理温度50 ℃。结果表明经蛋白类整理剂和亚硫酸钠联合整理的羊毛纤维,其防毡缩性能得到了有效改善。

羊毛;防毡缩整理剂;毡缩球密度;工艺优化

羊毛防毡缩整理方法中赫科赛特法以操作简单、工艺成熟、防毡缩效果优异受到了广泛的应用,但其在加工过程中会有可吸附的、具有致癌性的有机卤化物AOX产生,且该物质生物降解性差,对环境危害大[1-3],该方法已不能适应生态纺织的发展要求。实验采用环保的自制蛋白类羊毛防毡缩整理剂对羊毛纤维进行处理,通过一定的应用条件,优化出一种绿色的羊毛防毡缩整理工艺。

1 实验部分

1.1 材料和仪器

材料:澳毛毛条,12.5 tex(山东南山纺织服饰有限公司);蛋白类羊毛防毡缩整理剂(自制)。试剂:非离子表面活性剂平平加O(工业品)。

仪器:PHSJ-4A型电子天平(上海良平仪器仪表有限公司),JJ-1型精密增力电动搅拌器(上海浦东物理光学仪器销售),SHZ-88型双数显水浴恒温振荡器(金坛市岸头林丰实验仪器厂),WHL-25A型台式电热恒温干燥箱(天津市泰斯特仪器有限公司)。

1.2 羊毛预处理工艺

将羊毛纤维放入含皂粉1 g/L,Na2CO32 g/L溶液中,40 ℃,浴比1∶40,洗涤15 min,再用热水洗,温水洗,冷水洗直至羊毛水洗残液的pH值为7,于75 ℃烘干,备用。

1.3 羊毛防毡缩整理剂应用工艺

将羊毛和整理液以质量比为1∶10~1∶40放入适当规格的玻璃器皿中,其中羊毛防毡缩整理剂用量为5~30 g/L,Na2SO3用量3~8 g/L;在40~65 ℃温度下振荡保温40~100 min,取出羊毛进行水洗,在75 ℃条件下烘干并称重,用以计算羊毛失重率;最后对整理后的羊毛进行防毡缩测试,通过对羊毛毡缩球密度的测定,优选出最优羊毛防毡缩整理剂的应用工艺。

1.4 羊毛毡缩球密度的测定

图1 毡缩球测量图

1.5 羊毛纤维失重率的测定

整理剂处理后羊毛纤维的失重率以百分率表示,计算方法如式(1)[6]。

(1)

式中W——减量率(%);W0——羊毛纤维原来的质量(g);W1——羊毛纤维处理后的质量(g)。

2 结果与讨论

2.1 羊毛防毡缩整理剂应用条件优化

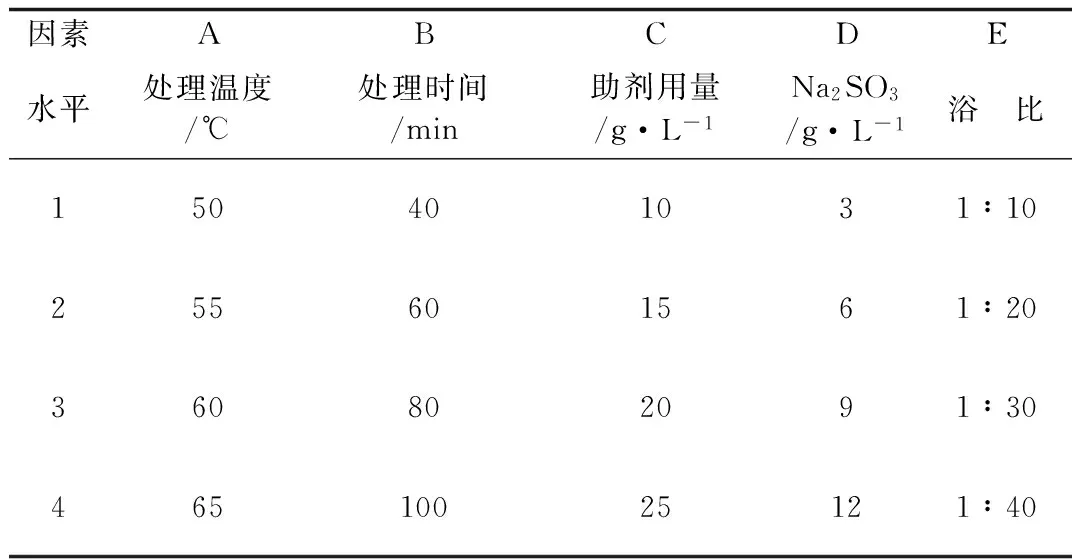

按照1.3应用工艺,设计L16(45)正交试验,通过测定羊毛的毡缩球密度,评定蛋白类羊毛防毡缩整理剂应用条件的合理性。

表1 羊毛防毡缩整理剂应用条件正交试验因素水平表

表2 羊毛防毡缩整理剂应用工艺正交试验结果

注:R表示羊毛纤维失重率的极差;K表示羊毛纤维毡缩球密度的极差。

由表2中的极差数据分析得出,影响羊毛纤维毡缩球密度的显著因素依次为处理温度>助剂用量>浴比>处理时间>Na2SO3用量,即处理温度是最显著的影响因素。随着处理温度的升高,羊毛纤维的毡缩球密度逐渐变大,即羊毛纤维的防毡缩性能逐渐变差。其次,助剂用量对羊毛的防毡缩性能影响较大,随着助剂用量的增加,羊毛的毡缩球密度逐渐增大,可能是整理剂用量的增多,使得羊毛的鳞片层受到较大程度的改性,表面的定向摩擦效应减小,从而改善了羊毛的防毡缩性能。

综上所述,优化出有利于提高羊毛防毡缩性能的防毡缩整理剂应用条件为处理时间60min,Na2SO3用量6g/L,浴比1∶20,处理温度50 ℃,助剂用量25g/L。由于正交实验结果表明处理温度和助剂用量是影响羊毛防毡缩性能的最显著因素,同时Na2SO3用量对羊毛防毡缩性能有一定的影响,随后通过单因素实验,进一步优化出羊毛防毡缩整理剂的应用条件。

2.2 处理温度优选

按照1.3工艺处理羊毛,处理时间60min,Na2SO3用量6g/L,浴比1∶20,助剂用量25g/L,改变处理温度,以羊毛的毡缩球密度评定应用条件的合理性,结果如表3所示。

表3 处理温度对羊毛毡缩球密度和失重率的影响

由表3可看出,随着羊毛防毡缩整理处理温度的升高,羊毛纤维的毡缩球密逐渐减小,当处理温度达到50 ℃时,毡缩球密度降至最小,防毡缩性能最好,继续升高温度,羊毛纤维的毡缩球密度逐渐增大,说明处理温度对羊毛毡缩性能有影响,确定处理温度为50 ℃。

2.3 整理剂用量优选

按照1.3工艺处理羊毛,处理时间60min,Na2SO3用量6g/L,浴比为1∶20,处理温度50 ℃,改变助剂用量。以羊毛的毡缩球密度评定应用条件的合理性,结果如表4所示。

由表4可看出,随着羊毛防毡缩整理助剂用量的增加,羊毛毡缩球密度逐渐变小,即羊毛的防毡缩性能逐渐提升。助剂用量为25g/L时,羊毛的毡缩球密度达到最小值,处理后羊毛的失重率较大,说明羊毛纤维表面鳞片受到破坏,并大量脱落,使得羊毛表面的定向摩擦效应减小,羊毛的毡缩球密度较小,其防毡缩性能得到较为显著地提升。故确定助剂用量为25g/L。

2.4 亚硫酸钠用量优选

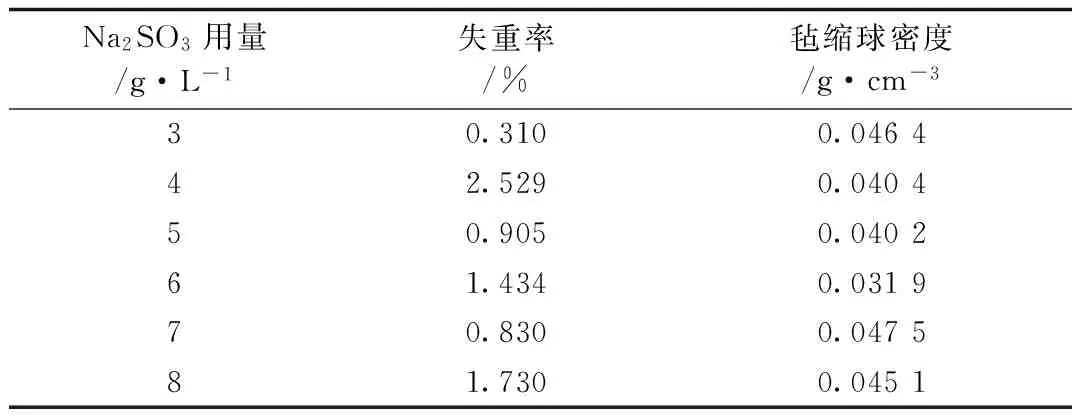

按照1.3工艺处理羊毛,处理时间60min,处理温度50 ℃,浴比1∶20,助剂用量25g/L,改变Na2SO3用量,以羊毛的毡缩球密度评定应用条件的合理性,结果如表5所示。

表4 助剂用量对羊毛毡缩球密度和失重率的影响

表5 Na2SO3用量对羊毛毡缩球密度和失重率的影响

由表5可看出,Na2SO3用量6g/L时,羊毛的毡缩球密度达到最小值,即羊毛的防毡缩效果最好,故确定Na2SO3用量为6g/L。

2.5 羊毛水洗温度优选

按照上述优化出的最佳应用工艺条件:浴比1∶20,处理时间60min,Na2SO3用量6g/L,助剂用量25g/L,处理温度50 ℃,对羊毛进行相关的防毡缩整理,改变羊毛水洗温度,通过羊毛的毡缩球密度评定整理剂的防毡缩效果,结果如表6所示。

表6 水洗温度对羊毛毡缩球密度和失重率的影响

由表6可看出,随着水洗温度的升高,经防毡缩处理的羊毛其防毡缩性能没有明显的改善,即水洗温度对羊毛防毡缩整理效果影响很小,同时为符合当前节能环保的纺织新要求,故确定水洗温度为室温。

综合以上数据,蛋白类羊毛防毡缩整理剂的最佳应用工艺条件为浴比1∶20,Na2SO3用量6g/L,助剂用量25g/L,50 ℃处理60min,最后经室温充分水洗。

2.6 不同整理工艺对羊毛防毡缩性能的影响

按照工艺1.3对羊毛进行防毡缩整理,改变整理剂,并以羊毛的毡缩球密度评定助剂的防毡缩效果,结果如表7所示。

表7 不同整理剂对羊毛毡缩球密度和失重率的影响

由表7可看出,单独助剂整理和单独亚硫酸钠整理的羊毛防毡缩性能有小幅度提高,助剂联合亚硫酸钠应用于羊毛防毡缩整理,毡缩球密度最小,防毡缩效果最好,说明联合处理对提升羊毛纤维防毡缩效果有协同效果。由联合处理羊毛的失重率最大可推测合成的蛋白整理剂可首先吸附到羊毛纤维上,从而促进阴离子亚硫酸根的吸附,通过对羊毛鳞片层的破坏,改善羊毛纤维的防毡缩性能。

3 结论

由实验优化出的自制蛋白类羊毛防毡缩整理剂应用条件为浴比1∶20,处理时间60min,Na2SO3用量6g/L,助剂用量25g/L,处理温度50 ℃。在该条件下用蛋白类羊毛防毡缩整理剂联合亚硫酸钠处理的羊毛,其防毡缩性能得到了显著提升。自制蛋白类羊毛防毡缩整理剂应用条件的优化为实现羊毛纤维绿色防毡缩提供了一种新工艺。

[1] 刘振东,余甲贤.酶对羊毛织物防毡缩工艺的正交优化[J].北京服装学院学报,2007,27(2):1-6.

[2] 王菊花,许海育.针织羊毛衫的生物酶防毡缩整理[J].纺织科技进展,2007,(2):86-88.

[3] 张 茜,张健飞,刘中君.羊毛环保防毡缩整理的研究[J].毛纺科技,2006,(1):17-21.

[4] 余爱琴,王雪燕,张荣祥,等.羽毛角蛋白助剂和等离子体联合处理改善羊毛条毡缩性的研究[J].毛纺科技,2008,(3):9-12.

[5]CWKan,KCHan,CWMYuen.Lowtemperatureplasmaonwoolsubstrates:theeffectofthenatureofthegas[J].TextileResearchJournal,1999,69(6):407-416.

[6] 徐升运,邢建伟,马 齐.羊毛酶法防毡缩机理的研究[J].毛纺科技,2005,(8):14-16.

Study on the Application Process of Protein Wool Anti-felting Finishing Agent

PU Ya-ning, WANG Xue-yan

(School of Textile & Materials, Xi′an Polytechnic University, Xi′an 710048, China)

The application technology of homemade protein wool anti-felting finishing agent on wool fiber was studied and the orthogonal experiments were used. The density of felted ball was measured and the application conditions were optimized. The optimal technology process was processing bath ratio of 1∶20, Na2SO3dosage of 6 g/L and finishing agent of 25 g/L, under 50 ℃ treatment for 60 min. The results showed that the anti-felting properties of wool fiber were improved effectively after finishing by the homemade synthesis finishing agent and sodium sulfite.

wool; anti-felting finishing agent; density of felted ball; process optimization

2015-06-04

蒲亚宁(1989-),女,陕西宝鸡人,在读硕士研究生,主要研究方向:纺织品化学加工新材料、新工艺。

TS195.2

A

1673-0356(2015)04-0032-03