某电厂既有烟囱钢内筒安全性分析

2015-03-11张大巍杨小兵韩晓斌

张大巍,杨小兵,韩晓斌

(1.中国电力工程顾问集团华北电力设计院有限公司,北京 110000;2.河北工程大学,河北 邯郸 056038)

0 前言

自上个世纪80年代,随着国家的经济发展和科研力量的投入,以钢筋混凝土为外筒、耐候钢为内筒的单管式或多管式烟囱逐渐发展起来[1],在一个时期内成为了我国火力发电烟囱主要的选型。2000年以后,国家提高了大气环境的重视,火力发电厂陆续增加了脱硫、脱硝设备,在沿海地区海水脱硫以其脱硫效率高、运营成本低等优点被广泛应用。由于烟气中含水量增加,氟化氢、氯化物、SO2等腐蚀气体溶于水形成酸液,加快了钢内筒的腐蚀[2]。既有钢内筒在新烟气环境下安全性和使用寿命成了影响烟气净化系统方案选择和投资的重要因素。

本文以工程实例为基础,通过现场挂片试验,利用X射线能谱仪对腐蚀层内物质成分进行分析,推断脱硫前后腐蚀机理的变化。测量腐蚀层厚度,得到内筒钢材在不同烟气环境下的腐蚀速度,采用力学分析,确定当前烟囱的安全性,对烟囱的使用寿命预测,为电厂生产决策提供可靠的依据。

1 工程概况

某电厂位于深圳市南头半岛西南端,为6台国产300MW机组,每2台机合用1座高210m、出口直径7m的套筒烟囱,一期1、2号机于1993年11月建成并投入运营。烟囱外筒采用钢筋混凝土结构,采用变坡度、变壁厚的设计形式,总高度205m,出口内直径10.4m,筒身混凝土强度等级C30。内筒采用Corten-B耐侯钢自立式钢内筒,总高度210m,直径7.0m,标高50m以下,壁厚14mm,标高50m~130m,壁厚12mm;标高130m~210m,壁厚10mm。从1993年11月至2007年11月,钢内筒在未脱硫烟气中运行了14年,由于国家环保要求的提高,一期工程加装海水脱硫系统,脱硫效率在90%以上,但脱硫后烟气温度降低,出现了筒壁结露现象,内筒的腐蚀加剧,急需对内筒的腐蚀情况检测,进而确定结构整体安全性。应发电公司邀请,我院与广州电器科学研究院合作,对一期烟囱钢内筒的腐蚀速度进行测试,并根据腐蚀速度对钢内筒的安全性进行核算。

2 钢内筒腐蚀速度测定

2.1 试验方案设计

钢内筒腐蚀速度的测定分两个部分,一部分是在未进行海水脱硫处理的烟气中的钢材的腐蚀速度,另一部分是在脱硫处理后钢材的腐蚀速度。为减小对内筒的损伤,试验中采用挂片试验的方法对腐蚀速度进行检测,即分别在钢内筒内侧35m、70m、105m、140m、175m高度处分别固定一块与钢内筒同材质的试验钢片,大小10mm×30mm。试验从2006年9月开始,全过程共历时818d。试验开始后定期观察钢板的腐蚀情况,测定腐蚀厚度,计算相应的腐蚀速度。为确定焊缝部位的腐蚀与母材是否相同,挂件同样也保留了部分焊缝。

2.2 Corten-B耐候钢腐蚀情况对比分析

在腐蚀产物分析过程中,鉴于腐蚀产物层较薄,用X射线衍射(XRD)很难分析出样品表面的腐蚀产物组成,因此,本次试验采用X射线能谱仪(EDS)对样品表面进行扫描,分析腐蚀层内物质成分。

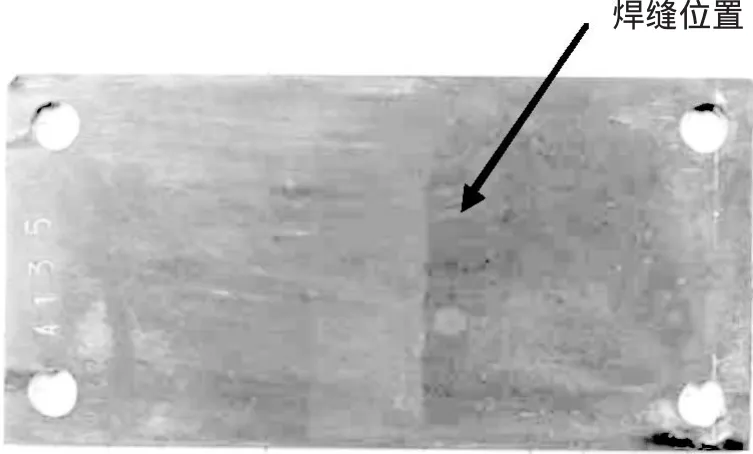

图1 Corten-B耐候钢腐蚀后图像

宏观观察,试件表面均匀分布褐红色物质,未发现肉眼可见腐蚀凹坑,试样显示为典型的全面腐蚀特征[3](如图1)。同时,注意到焊缝部位颜色与其它部位略有不同,说明焊缝的腐蚀程度与本体是有差别的,但并不明显。

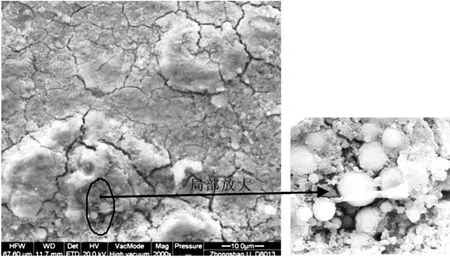

在电子显微镜观察挂件,如图2所示。钢材表面腐蚀产物上布满裂纹,局部位置出现腐蚀凹坑,呈现轻微点腐蚀现象。形成表面龟裂主要原因为腐蚀层内外收缩变形不均匀所致,腐蚀物质可以通过裂缝渗入,进而继续腐蚀钢材本体,但腐蚀能力有所减弱。

采用X射线能谱仪(EDS)对腐蚀产物进行能谱分析,结果显示腐蚀产物中,腐蚀产物层中含有少量的Cr,但并未观察到Sb或V的存在(如图3)。说明钢材内的Cr起到了阻止腐蚀的作用,同时也发现Al和Si,这可能是试样表面没有清洗干净的粉煤灰带入的,也可能是钢中的非金属夹杂物的反映。

图2 显微镜观察腐蚀层表面图像

图3 Corten-B试件能谱分析图

对点蚀坑底部残余物质成分分析,有Cl、S和O元素的聚集,说明点蚀的形成与C l-、SO42-有关[4]。对比脱硫前后腐蚀残留物,并未发生明显变化,说明脱硫前后,钢内筒腐蚀机理未发生变化。

2.3 Corten-B耐候钢腐蚀速度研究

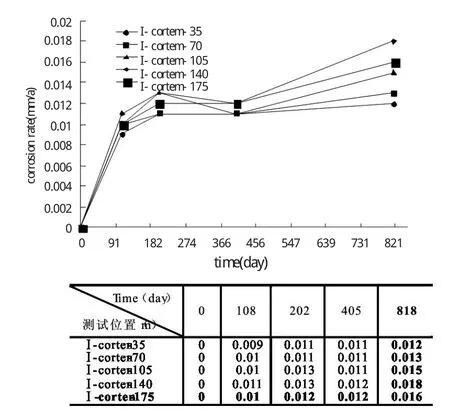

对试件腐蚀厚度进行测量,计算试验期试件的腐蚀速度,见图4。

图4 试件腐蚀速度变化曲线

图表中405d前,试验挂片处于未进行脱硫处理的烟气中,之后的试验是在脱硫后烟气中进行。从图中可以看出,105d以前,挂片腐蚀速度经历急剧增加阶段,105d~405d,腐蚀速度趋于平稳。主要原因是制作的挂片采用的是未发生锈蚀的Corten-B钢,初期腐蚀较快,而后,由于腐蚀产物附着于钢材表面,延缓腐蚀物与钢接触,腐蚀速度趋缓,进入稳定腐蚀阶段,腐蚀速度约为0.01mm/y。405d后,由于烟气环境变化,腐蚀开始加剧。腐蚀速度最快的位置发生在140m处,最大腐蚀速度为0.018mm/y。通过试验可以看出,脱硫后烟气环境改变加剧了钢内筒的腐蚀,局部腐蚀速度为原来的1.8倍。焊缝位置腐蚀速度略有不同,但并不明显,力学计算可忽略其影响,按照均匀面腐蚀考虑。

为确定烟气在无GGH进行加热情况下对钢材的腐蚀速度,试验中在GGH前设置测试点,根据测试结果,腐蚀速度达到0.09mm/y,腐蚀速度大大加快。

3 钢内筒强度核算

钢套筒式烟囱计算采用内、外筒分开计算的方法计算。内筒刚度远小于外筒,计算时仅考虑内筒质量对地震力的影响,而不考虑内筒刚度的影响[5]。外筒考虑筒壁厚度、坡度变化、开洞位置及外荷载作用点等因素,将外筒分成若干段。根据经验,分段长度在10m左右时,计算的精度就可以满足工程上的需要,同时,计算量也不会很大。

分析时首先计算出外筒在恒载、活载、地震荷载、风荷载、温度荷载及自重产生的附加弯矩作用下的钢平台标高位置处位移,然后将位移施加到内筒上,计算出内筒在该位移下内力[6]。计算采用《钢筋混凝土烟囱计算绘图软件》(能源部西北电力设计院)进行分析。

由于钢内筒与烟气直接接触,所以烟气温度变形对应力影响也要考虑。脱硫后烟气经过GGH烟气加热系统后正常运行时的烟气温度为85℃,非正常运行时烟气的温度为140℃,最大温差应力发生在1台停运1台运行工况下,按公式(1)计算最不利计算温差[3]。

抗压强度 fch按照公式(2)~(5)计算,Corten-B钢屈服强度为ft=355N/mm2。

烟囱从投入运营至取样结束(2010.3),烟囱已运行了16年(其中在未脱硫烟气中运行14年,脱硫烟气中运行2年),脱硫前内筒腐蚀速度按0.01mm/y计算,脱硫后腐蚀速度按照0.018mm/y,计算出内筒的总腐蚀厚度为0.18mm。最不利荷载组合情况内力分布情况,刚内筒最大应力出现在烟囱的底部附近,压应力计算值 σ=84N/mm2、τ=0.7N/mm2。同时由于腐蚀,筒壁厚度减小,按照公式(2)~(6)材料设计承载力 fch=101N/mm2、fvh=50.5N/mm2,计算值小于材料承载力设计值,表明钢内筒目前处于安全运营状态。

按照材料在脱硫烟气中腐蚀速度0.018mm/y,计算烟囱预计的使用寿命。当腐蚀厚度t=1.89mm,筒壁最大压应力出现也出现在内筒底部,应力 σ=89N/mm2、τ=0.7N/mm2,此时,材料强度设计值为fch=89N/mm2、fvh=44.5N/mm2,计算压应力与设计强度相同,达到极限状态。按照腐蚀速度0.018mm/y,内筒安全使用年限超过设计使用年限。

脱硫系统中GGH可有效提高烟气温度,减少钢内筒表面结露现象,对延缓腐蚀有很大作用。若GGH功效降低或停运,腐蚀速度按0.09mm/y计,将会明显缩短内筒的安全使用寿命。因此,实际运行中应加大GGH后烟气温度的监测,同时尽量缩短GGH系统的检修维护的时间,最好与电厂停机检修的时间相一致。

4 结论

①Corten-B在脱硫前后,钢材腐蚀机理未发生变化,腐蚀速度是脱硫前的1.8倍。

②当筒壁累计腐蚀量达1.89mm时,钢内筒将达到承载力的极限状态,部分截面将屈服,最先屈服的位置将发生在钢内筒底部的截面。

③钢内筒腐蚀量达到极限状态需要的时间超过烟囱结构设计使用年限,即可认为烟囱钢内筒满足其初始设计使用年限要求。

④GGH(烟气辅助加热系统)能有效提高烟气温度,降低烟气的结露现象,从而延缓腐蚀。

[1]陆卯生.火力发电厂高烟囱设计的回顾与展望[J].电力设备,1998(7).

[2]解宝安.火力发电厂新建工程湿法脱硫烟囱防渗防腐方案设计[J].武汉大学学报,2010(43).

[3]广州电器科学研究院.妈湾电力有限公司Ⅰ、Ⅱ期烟囱内留存挂片试样检测评估报告[R].广州.2009.

[4]刘西林,郑楷,郑贵臣.珠海电厂超高烟囱钢内筒腐蚀防护措施[J].电力设备,2005(10).

[5]Q/DG 1-T001-2009,火力发电厂烟囱设计导则[S].

[6]GB 50051-2013,烟囱设计规范[S].